Wälzlagerschmierung bei niedrigen Temperaturen

Bei niedrigen Umgebungstemperaturen kommt der Auswahl der Schmierstoffe besondere Bedeutung zu. Dabei ist der gesamte Betriebsbereich der Maschine zu berücksichtigenDer Mensch hat sein Tätigkeitsfeld auf die ganze Erdkugel ausgedehnt und lebt und arbeitet praktisch überall. In Skandinavien, Alaska und im Norden Russlands herrscht oft monatelang Frost. Trotzdem erwarten die Bewohner, dass Autos, Busse und Züge selbst im tiefsten Winter fahren.

Bei niedrigen Umgebungstemperaturen kommt der Auswahl der Schmierstoffe besondere Bedeutung zu. Dabei ist der gesamte Betriebsbereich der Maschine zu berücksichtigenDer Mensch hat sein Tätigkeitsfeld auf die ganze Erdkugel ausgedehnt und lebt und arbeitet praktisch überall. In Skandinavien, Alaska und im Norden Russlands herrscht oft monatelang Frost. Trotzdem erwarten die Bewohner, dass Autos, Busse und Züge selbst im tiefsten Winter fahren.

Vielen Konstrukteuren sind jedoch die Probleme eines Betriebs bei Niedertemperaturen nicht bewusst. Und Wälzlager gehören zu den komplizierten Bauteilen, wenn zuverlässiges Funktionieren in einem großen Temperaturbereich gefordert ist.

Der richtige Schmierstoff kann dazu beitragen, dass Maschinen auch in einem weiten Temperaturbereich zuverlässig laufen, denn auch im Norden können im Sommer durchaus angenehme Temperaturen herrschen, selbst wenn es im Winter empfindlich kalt wird.

Betriebsbedingungen in der Kälte

Im Hafenkomplex des schwedischen Unternehmens LKAB im Norden von Luleå wird Eisenerz auf Schiffe verladen. Im Winter herrschen oft Temperaturen von unter –20 °C, auch –30 oder –40 °C sind keineswegs ungewöhnlich. Bis 1988 hatte LKAB Probleme mit den Verladeanlagen und den Fahrzeugen, etwa übermäßige Reibung in Getrieben, Versprödung der Werkstoffe bei niedrigen Temperaturen und Probleme beim Anlassen und Anlaufen der Maschinen. Oft waren hier die Wälzlager schuld, genauer gesagt, der Schmierstoff im Lager. Damals gab es keine andere Möglichkeit, als die Arbeiten im Hafen bei zu kalter Witterung einfach einzustellen.

Ähnliche Probleme hatte das Transportunternehmen MTAB, das auf dem Schienenweg Erz von den Bergwerken in Nordschweden zu den Häfen in Norwegen und den Stahlwerken in Schweden befördert. Die Schwerlastzüge rollen rund um die Uhr, tagein, tagaus, auch im Winter. Da kam es vor, dass die Eisenbahnräder auf den Schienen entlangrutschten, weil Radsatzlager festgefroren waren und die Lokomotive den Zug einfach weiterschleppte.

Zwischen 1990 und 1995 entgleisten im Winter mehrere Züge, wodurch die Strecke längere Zeit blockiert war. Weil die Lager immer stark beschädigt waren, ließ sich die Ursache nicht genau feststellen. MTAB bat SKF und die Universität Luleå um Unterstützung, und das Schmierfett wurde als Ursache ausgemacht.

Dank der engen Zusammenarbeit zwischen Vertrieb, Technischer Beratung, Technik, Produktentwicklung und F & E kommt von SKF genau die Unterstützung, die andere Unternehmen nicht so einfach bieten können. SKF stellte neue Pendelrollenlager in speziellen Gehäusen mit Verschlusskappe zur Entnahme von Schmierfettproben zur Verfügung. Sie wurden in fünf Eisenerzwaggons auf der Strecke zwischen Kiruna und Narvik eingebaut. Nach Labor- und Feldversuchen und Untersuchung der bisher verwendeten Schmierfette und handelsüblicher Schmierfette entschied man sich für ein neues Radsatzlagerfett.

Schäden

Die meisten Lager beginnen sich selbst bei –25 °C irgendwann zu drehen, wenn nur der Motor oder Antrieb stark genug ist. Im Erzzug von MTAB war ursprünglich ein Schmierfett für einen mittleren Temperaturbereich (–20 bis +100 °C) eingesetzt. Wenn die Lokomotive anzieht, drehen sich die Räder, wenn auch ruckartig und mit hoher Reibung. Durch die Reibung entsteht in den Lagern Wärme, auch das Schmierfett wird dadurch erwärmt. Nun können die Lager wirklich abrollen. Diese Erwärmung dauert vielleicht 60 Sekunden, aber diese Zeitspanne ist für schwere Lagerschäden schon lang genug.

Kochbegeisterte wissen, dass Olivenöl im Kühlschrank bei +8 °C fest wird und erst einige Minuten bei Zimmertemperatur stehen muss, bis man es wieder ausgießen kann. Dasselbe passiert mit allen Maschinenölen, aber natürlich nicht bei +8 °C. Öle werden nach ihrem Stockpunkt unterschieden. Der Stockpunkt ist die niedrigste Temperatur, bei der das Öl innerhalb einer bestimmten Zeit noch durch ein dünnes Röhrchen fließt. Der Stockpunkt hängt von der Viskosität, also der Fließfähigkeit des Öls ab. Bei niedrigen Temperaturen nimmt die Viskosität zu, das Öl wird zähflüssiger. Leider ist der Öldurchfluss durch ein Röhrchen nicht geeignet, das Verhalten eines Schmieröls im Wälzlager zu bestimmen.

Das Verhalten eines Öls bei niedrigen Temperaturen wird oft mit dem Viskositätsindex VI charakterisiert. Man darf den VI eines Öls jedoch nur mit Vorsicht heranziehen, denn er darf keinesfalls der einzige Maßstab für das Tieftemperaturverhalten eines Öls sein. Der VI gibt an, wie sich die Viskosität des Öls mit der Temperatur verändert. Ein hoher VI steht für eine geringe Viskositätsänderung über die Temperatur. Andererseits bedeutet ein niedriger VI, dass sich die Viskosität des Öls über die Temperatur stark ändert. Öle mit hohem VI enthalten Ester, Polyalphaolefine (PAO) und Silikonöle. Mineralöle haben oft einen niedrigen VI. Der VI sagt jedoch nichts über die tatsächliche Viskosität des Grundöls bei niedrigen Temperaturen aus.

Bei Schmierfetten kann man das Tieftemperaturverhalten mit einem genormten Verfahren bestimmen, indem man das Reibmoment in einem kleinen Kugellager misst, das vollständig mit Schmierfett gefüllt ist und bei einer bestimmten (niedrigen) Temperatur mit einer Drehzahl von 1 1/min umläuft. Es ist jedoch bekannt, dass der Füllgrad des Lagers großen Einfluss auf das Reibmoment hat, und in der Praxis werden nicht allzu viele Lager zu 100 % befüllt. Die Reibung im Lager hängt von den Scherbelastungen beim Umlaufen ab, und diese sind einem kleinen Kugellager natürlich anders als in einem großen Pendelrollenlager. Dieser Test liefert also auch keine verlässlichen Aussagen über das Tieftemperaturverhalten eines Schmierfetts.

Es besteht kein allgemeingültiges Verfahren, mit dem man das Tieftemperaturverhalten eines Fetts in einem Lager bestimmen könnte. Daher musste für MTAB ein Feldversuch durchgeführt werden, der Hinweise darauf gab, welche Laborversuche sinnvoll eingesetzt werden können. Ein „normaler“ Verwender von Schmierfett hat natürlich keinen Zugriff auf solche Daten, aber einige Richtlinien gibt es durchaus. Ganz allgemein ist eine allzu hohe Viskosität des Grundöls aus folgenden Gründen nicht anzustreben:

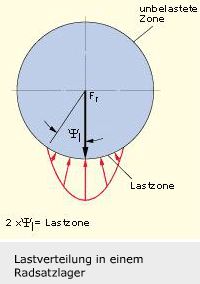

- Die Reibung nimmt zu, weil das dickflüssige Öl von den Rollen weggedrückt werden muss. Es entstehen Verluste durch Ölbewegung, die einen wesentlichen Teil der Reibung im Wälzlager ausmachen. Bei großen Verlusten durch Ölbewegung kann es vorkommen, dass die Wälzkörper nicht abrollen, sondern gleiten. Dieses Gleiten der Rollen entsteht in der unbelasteten Zone oder beim Eintritt der Rollen in die Lastzone bei radialer Belastung des Lagers. Das Gleiten kann Materialabtrag und Vertiefungen auf den Wälzkörpern hervorrufen, die dann einen Frühausfall des Lagers bewirken.

- Die Reibung zwischen Käfig und Wälzkörpern hängt in hohem Maße von der Viskosität des Schmieröls ab. Bei höherer Viskosität nimmt also die Reibung im Lager zu, es kann zum Gleiten der Rollen auf der Laufbahn kommen.

- Beim Abrollen eines Wälzkörpers auf der Laufbahn wird das Öl zur Seite gedrückt. Ein hochviskoses Öl fließt nur langsam wieder zurück. Der nächste Wälzkörper trifft daher auf einen dünneren Schmierfilm, beim dritten werden die metallischen Oberflächen vielleicht nicht einmal mehr ausreichend voneinander getrennt. Dann spricht man im allgemeinen von Mangelschmierung. Wenn das Lager mit einer hohen Drehzahl umläuft, kommt es eher zu Mangelschmierung, da der zeitliche Abstand zwischen zwei Wälzkörpern kürzer ist und das Öl schneller zurückfließen muss. Mangelschmierung kann letztendlich zu Schäden der Laufflächen führen.

Ungefähr 80 % aller Lager werden mit Fett geschmiert. Fett besteht aus zwei Komponenten, dem Grundöl (ca. 80 – 90 %) und einem Dickungsmittel. Daneben werden etwa korrosions-, verschleiß- und verschweißhemmende Zusätze (Hochdruckzusätze, international als EP-Zusätze bezeichnet) zugegeben. Zuverlässige Schmierung ist nur sichergestellt, wenn sich Grundöl in den Laufbahnen befindet. Bei einem Grundöl mit hoher Viskosität kann bei niedrigen Temperaturen möglicherweise das Grundöl nicht aus dem „Gerüst“ des Dickungsmittels austreten. Man spricht von einem Öl mit geringer Grundölabscheidung. Dann steht im Wälzspalt nur wenig Schmierstoff zur Verfügung, die Gefahr einer Mangelschmierung steigt. Wenn die Additive auf der Laufbahn keine Reaktionsschicht bilden können, stellt das Gleiten der Rollen eine noch größere Gefahr für das Lager dar.

In den letzten Jahren hat SKF das Auftreten von Mangelschmierung untersucht und ist zu dem Schluss gekommen, für jedes Lager gebe es eine optimale Viskosität des Grundöls. Bei zu hoher Viskosität tritt Mangelschmierung infolge Schmierstoffverdrängung im Wälzkontakt auf, und die Reibungsverluste steigen. Bei zu geringer Viskosität wird der trennende Schmierfilm so dünn, dass die metallischen Flächen aufeinanderlaufen, was die Reibung erhöht. In beiden Fällen treten gleichermaßen Verschleiß und Frühausfälle ein.

Einige Punkte müssen bei der Auswahl eines Schmierstoffs für Tieftemperaturen bedacht werden. Das Grundöl muss

- einen hohen Viskositätsindex VI haben, bei Maschinenölen SAE Klasse 5W/40 oder 5W/50.

- einen niedrigen Stockpunkt haben

- bei der geforderten Betriebstemperatur eine möglichst geringe Viskosität haben.

Diese Anforderungen erfordern normalerweise ein Synthetiköl als Grundöl, etwa ein Esteröl, ein PAO oder ein Gemisch. Alle anderen Anforderungen wie passende Konsistenz und ausreichende Nachschmierfristen müssen ebenfalls erfüllt sein. Die Auswahl eines Schmierfetts ist, wie jede andere Wahl im Leben, ein Kompromiss.

Das Schmierfett in den Eisenerzwaggons von MTAB hatte ein Mineralöl als Grundöl und eine geringe Grundölabscheidung. Bei niedrigen Temperaturen trat beim Anlaufen in den Lagern ein sehr großes Reibmoment auf. Auch wurde das Fett beim Vorliegen von Schwingungen weich, so dass es beim Anhalten des Zugs schnell zurückfloss. Bei der niedrigen Umgebungstemperatur fror das weiche und dickflüssige Fett ein, und bei jedem neuen Anfahren musste das gefrorene Fett von den Rollen zur Seite gedrückt werden. Hohe Anlaufreibung, starker Fettaustritt durch die Labyrinthdichtungen und mögliche Lagerschäden waren die Folge. Die neue Schmierfettempfehlung für die Radsatzlager von MTAB war daher ein Schmierfett mit einem hohen VI des Grundöls, einer um 50 % geringeren Grundölviskosität, der höchst möglichen Grundölabscheidung und großer mechanischer Stabilität. Seit das neue Schmierfett eingesetzt ist, ist kein Zug mehr entgleist. Außerdem hat SKF den Auftrag über die Kegelrollenlagereinheiten für die neuen Eisenerzwaggons der Malmbanan bekommen. Diese Lager werden mit unterschiedlichen Tieftemperaturfetten für Kegelrollenlager geschmiert, aber die Fette sind anhand einheitlicher Kriterien ausgewählt.

Victoria Wikström, SKF AB, Göteborg, Schweden