Zustandsüberwachung bei Eisenbahn-Drehgestellen

Die Zustandsüberwachung von Schienenfahrzeug-Drehgestellen bietet neue Möglichkeiten, die Zuverlässigkeit und Betriebssicherheit zu erhöhen, bei geringeren Wartungskosten. Beginnende Schäden können entdeckt und mechanisches Versagen verhindert werden

Die Zustandsüberwachung von Schienenfahrzeug-Drehgestellen bietet neue Möglichkeiten, die Zuverlässigkeit und Betriebssicherheit zu erhöhen, bei geringeren Wartungskosten. Beginnende Schäden können entdeckt und mechanisches Versagen verhindert werden

Die Eisenbahnindustrie sucht ständig nach neuen Verfahren und Technologien zur signifikanten Verringerung der Lebenszykluskosten (LCC life-cycle cost) und der Gesamtkosten (TCO total cost of ownership). Seit mehr als 150 Jahren, noch bevor die Wirtschaftsbegriffe LCC und TCO geprägt worden waren, wurden bruchstückhafte Berichtssysteme zur Kostenerfassung von Schienenfahrzeugen angewendet. Anschaffungskosten, Kohleverbrauch bei Dampflokomotiven, Werkstatt-Mannkosten je zurückgelegtem Kilometer sowie Ersatzteilkosten waren einige der Hauptindikatoren effizienten Eisenbahnbetriebs, obwohl darüber selten ganzheitlich berichtet wurde.

Von den Anfängen der Bahntechnik an standen Zuverlässigkeit und Betriebssicherheit immer stark im Mittelpunkt. Herkömmliche Reparaturen vor Ort wurden schnell von Wartungsplänen abgelöst, abhängig von der Kilometerleistung und/oder der Zeit. Manchmal führte dies zu zu geringen Wartungsintervallen mit Einnahmeverlusten aufgrund nicht in Anspruch genommener Betriebszeit und noch vorhandener Laufleistung des Wagenparks.

In bestimmten Situationen waren jedoch reduzierte Wartungsintervalle erforderlich – zum Beispiel, wenn Eisenbahnfahrzeuge auf besonders anspruchsvollen Strecken zum Einsatz kamen, wie in Bergregionen oder auf sehr schlechten Gleisen, unter extremen Wetterbedingungen oder wenn Entgleisungen beim Rangieren nicht berichtet waren.

LEHREN AUS DER WINDENERGIE

Es gibt eine ständig zunehmende Nachfrage nach Zuverlässigkeit und Betriebssicherheit sowie Verringerung der Wartungskosten. Zustandsüberwachung ist eine ausgereifte Technik, die Eisenbahnindustrie profitiert von diesen Fortschritten. In anderen Industriezweigen, wie der Windenergie, werden in Wartungsplänen seit Jahren die Ergebnisse der Zustandsüberwachung verwendet.

Ein Online-Zustandsüberwachungssystem ermöglicht dem Betreiber die Überwachung einzelner Turbinen und Getriebe oder eines gesamten Windparks, um vorherzusagen, wann eine Wartung erforderlich ist. Das SKF WindCon Online-Zustandsüberwachungssystem sammelt und analysiert die mechanischen Daten, stellt sie zusammen und liefert eine zuverlässige Funktionsübersicht zur frühzeitigen Erkennung von Anfangsschäden. Mit dieser Information können Wartungsaktivitäten effizienter eingeplant und die Zeit zwischen teuren Besuchen an Offshore-Baustellen ausgedehnt werden.

Die über einen Internetbrowser angebotenen Daten sowie die Informationen sind zeitaktuell. Die webbasierte Version macht Gebrauch von WebCon – SKFs Daten-Warenhausservice und dem bereitgestellten Speicherplatz. Dieses Werkzeug hilft die Durchlaufzeit vom Alarm bis zur Lösung zu verkürzen, da autorisiertes Personal die Überwachung von jedem Ort aus mit einem Computer oder Handgerät mit Internetzugang durchführen kann. Die vereinfachte Wartung und erhöhte Betriebssicherheit, die SKF WindCon liefert, kann mit dem automatischen SKF WindLub Zentralschmierungssystem für Windkraftanlagen verbessert werden.

Dieses System gliedert sich leicht in SKF WindCon ein. Gemeinsam mit vollautomatischer Schmierung liefert diese Kombination dem Bedienungspersonal einen vollständigen Überblick über das Schmierungssystem, einschließlich Pumpenzustand und Schmierstoffniveau. Ein Team von SKF Ingenieuren ist ausschließlich für die Zustandsüberwachung von Windkraftanlagen und die Verwaltung der installierten Systeme eingeteilt. SKF WindCon ist von der Allianz zugelassen und beim Germanischen Lloyd zertifiziert. Auflagen führender Versicherungsgesellschaften beschleunigten die Einführung der Zustandsüberwachung.

EISENBAHN DREHGESTELL ZUSTANDSÜBERWACHUNG

Es gibt eine Menge Gemeinsamkeiten zwischen Betriebssicherheit und Wartungsanforderungen bei Windkraftanlagen und bei Schienenfahrzeugen, aber auch signifikante Unterschiede. Windkraftanlagen sind stationär, Eisenbahnfahrzeuge beweglich und manchmal auch länderübergreifend.

Das bedeutet, nicht nur verschiedene Einsatzorte, sondern auch verschiedene technische Anforderungen und selbst die grundlegenden technischen Betriebsvorschriften können sehr unterschiedlich sein. Die durchschnittliche Nutzungsdauer von Schienenfahrzeugen ist auch viel länger als die einer Windkraftanlage. Dadurch ist der Schritt zur Einführung einer neuen Technologie bei der Eisenbahn größer und schwieriger und erfordert eine längere Zeit, besonders wenn man bedeutende Verbesserungen bei Zuverlässigkeit, Betriebssicherheit und Betriebskosten erreichen will.

Die Zustandsüberwachung von Eisenbahn-Drehgestellen schließt auch Sensoren zur Erfassung der Laufstabilität gemäß der Richtlinie 96/48 EC der European Technical Specification for Interoperability (TSI) ein. Die TSI verlangt, dass für eine zuverlässige und frühzeitige Erkennung von Schäden die Überwachung der Laufstabilität kontinuierlich oder bei einer bestimmten Frequenz erfolgen muss. Für 1. Klasse-Züge muss das System zum Ermöglichen der Rückverfolgbarkeit auch noch mit dem bordeigenen Diagnose-Datenaufzeichnungsgerät verbunden sein.

Radsatz-Zustandsüberwachung wird durch einen Schwingungsaufnehmer realisiert, der auf dem Radsatzlagergehäuse montiert oder in das Radsatzlager integriert ist, um Informationen zum Zustand des Radsatzes, wie Radflachstellen und die Radform, zu liefern. Die Echtzeitberechnung berücksichtigt auch die Drehzahl der Achse. Die Wartung der Räder ist sehr kostspielig und zeitaufwendig. Mit zustandsabhängiger Instandhaltung der Drehgestelle kann die Einplanung dieser Arbeiten durch Optimierung der Fahrleistung der Radsätze ohne irgendwelche Zugeständnisse bezüglich Zuverlässigkeit und Betriebssicherheit erfolgen.

Jahrzehntelang wurden Radsatzlager in der Schienenfahrzeugindustrie mittels stationärer gleisseitig montierter Temperatur- und Geräuscherkennungssysteme überwacht. Diese Ausrüstung ist typischerweise in bestimmten Abständen entlang dem Gleis installiert oder an strategischen Stellen, wie beispielsweise Steigungen im Fall alpiner Eisenbahnlinien. Ein derartiges System liefert normalerweise Hinweise auf stark verschlissene oder beschädigte Komponenten. Als Folge davon muss der Zug angehalten werden und der fehlerhafte Waggon ausgetauscht und zum nächstmöglichen Instandhaltungsbetrieb gebracht werden. Dies verursacht betriebliche Verzögerungen und zusätzliche Kosten.

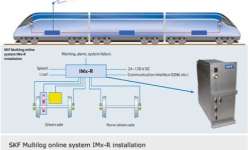

DYNAMISCHE FREQUENZEN

Das bordeigene Radsatzlagergehäuse-Überwachungssystem IMx-R von SKF kann Teil des Zustandsüberwachungssystems des Drehgestells sein oder als eigenständiges System arbeiten. Dieses System erfüllt auch die Anforderungen der TSI, die verlangt, dass die Ausrüstung in der Lage sein muss, eine Zustandsverschlechterung des Radsatzlagers zu erkennen aufgrund der Überwachung der Temperatur und/oder der dynamischen Frequenzen. Die Wartungsanforderung wird von dem System erzeugt. Das System zeigt abhängig vom Ausmaß des Lagerschadens die Notwendigkeit für Betriebseinschränkungen an. Das Erkennungssystem arbeitet an Bord des Zuges vollkommen unabhängig und die Diagnosemitteilungen werden dem Lokführer mitgeteilt.

Rollen und Innenringlaufbahnen von Radsatzlagern, ebenso wie Zahnräder erzeugen jeweils spezifische dynamische Frequenzen, die mit der zusätzlichen Kenntnis bestimmter geometrischer Daten und der Achsendrehzahl erkannt und analysiert werden können.

Fahrmotoren und Getriebebauteile, wie Lager und Zahnräder, können ebenso wie Achsen und Kupplungen ebenfalls mithilfe von Schwingungsaufnehmern als Teil des Drehgestell-Zustandsüberwachungssystems überwacht werden. Der Getriebeölstand und die Temperatur und in jüngerer Zeit der Ölzustand, können ebenfalls eingeschlossen oder in einem eigenständigen Verfahren überwacht werden. Die Schwingungsmerkmale von Antriebsbauteilen variieren abhängig von der jeweiligen Antriebsleistung.

GPS EINSATZ

Informationen aus den Radsatzlagergehäuse-Schwingungen, über das mit einem globalen Positionierungssystem GPS verbundene Zustandsüberwachungssystem des Drehgestells erleichtern mit genügender Präzision die Erstellung eines Gleisprofils, um eine Gleisverschlechterung aus der Sicht der Radsätze über die Zeit festzustellen. Das System kann jeden Sensortyp aufnehmen, jedoch werden hauptsächlich Schwingungsaufnehmer verwendet.

Ferner sammelt das System eine Reihe Betriebsdaten, analysiert sie und stellt sie zusammen. Das System liefert einen verlässlichen Leistungsüberblick. Das schafft auch die Möglichkeit erweiterter Wartungsintervalle und weniger unerwarteter Stillstandzeiten und -kosten, wodurch die Betriebszeit verlängert wird. Die gesammelten Daten ermöglichen auch Analysen zur Fehlerursachenfindung, was die Beseitigung wiederkehrender Probleme und Fehler durch Ausrüstungsverbesserungen und Neugestaltung erleichtert.

Das System kann in Neufahrzeuge eingebaut oder nachgerüstet werden. SKF hat eine Reihe von Versuchen mit verschiedenen Eisenbahntypen, einschließlich Höchstgeschwindigkeitszügen, in Europa und Asien durchgeführt. Die bisherigen Erfahrungen bestätigen die Erwartungen sowohl der Erstausrüster als auch der Betreiber.

SKF Axletronic ist ein eingetragenes Warenzeichen der SKF Gruppe