Zuverlässige Motorsteuerung mit SKF Sensorlagern der neuesten Generation

Der verstärkte Einsatz von AC-Motoren (Induktionsmotoren) in einem breiten industriellen Anwendungsbereich erfordert zunehmend eine präzisere Überwachung von Drehzahl und Drehrichtung auch in einem schwierigen Umfeld. SKF hat eine neue Generation von Sensorlagern auf den Markt gebracht, die selbst unter schwierigen Einsatzbedingungen eine hohe Zuverlässigkeit bei niedrigeren Betriebskosten bieten.

Zusammenfassung

SKF führt eine neue Generation von Sensorlagern zur Steuerung von AC-Motoren (Induktionsmotoren) ein. Diese kompakten Einheiten arbeiten zuverlässig in einem breiten industriellen Anwendungsbereich von Gabelstaplern bis hin zu Golf-Buggys. Die neue SKF Motor Encoder Unit vom Typ BMD wurde für Betriebsumgebungen entwickelt, die immer anspruchsvoller werden. Sie bietet einen verbesserten Sensorschutz und lässt sich einfach in Steuerungssysteme für die Drehzahl und Drehrichtung integrieren. Ferner zeichnet sich das neue Sensorlager durch eine höhere Störfestigkeit gegenüber elektromagnetischen Feldern, eine längere Gebrauchsdauer und niedrigere Betriebskosten aus.

Ansprechpartner Verkauf

Fabrice Mathe, Fabrice.Mathe@skf.com

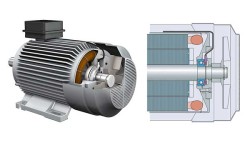

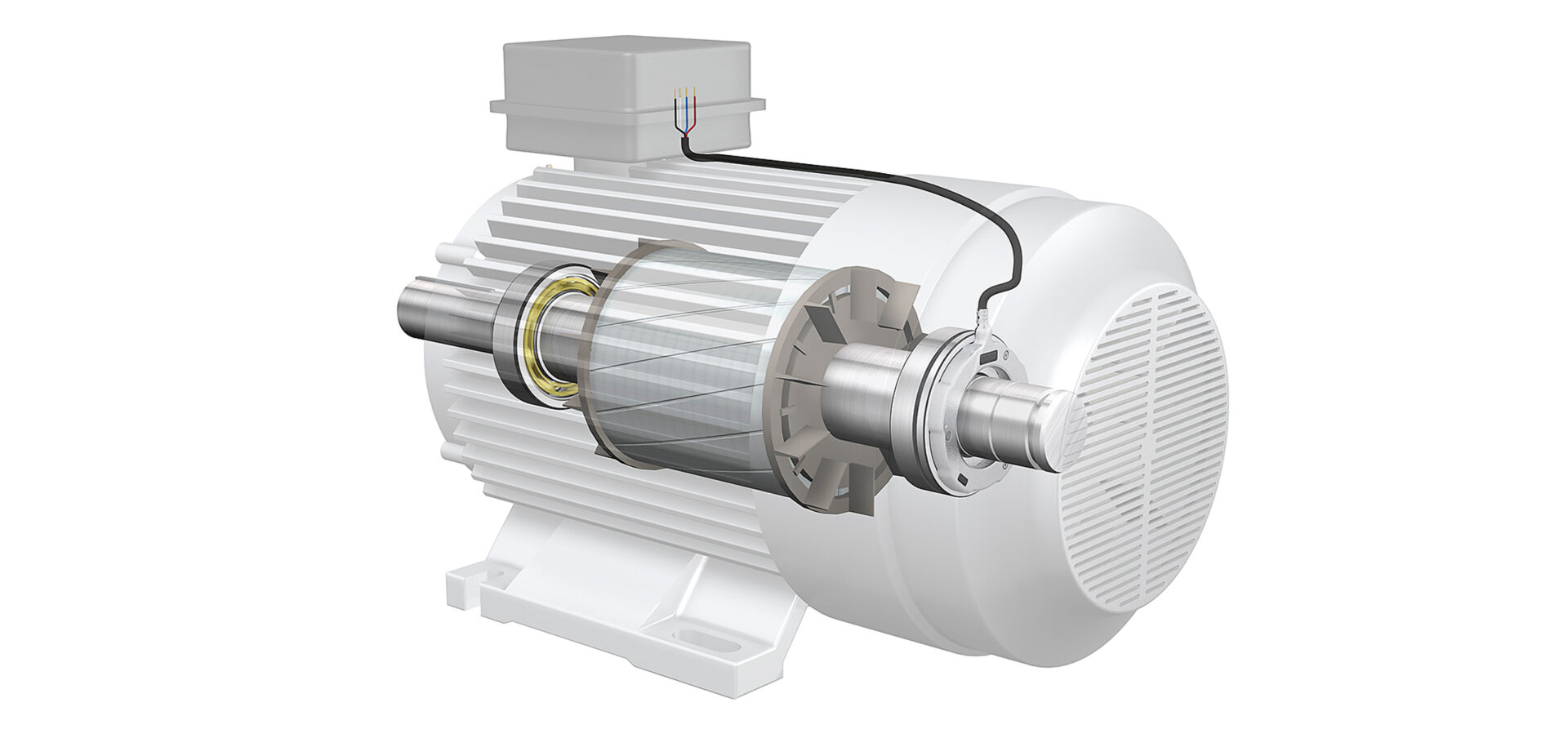

Die neueste Entwicklung auf dem Gebiet „Sensorlager“ ist die SKF Motor Encoder Unit vom Typ BMD (Bild 1), die sich für den Einsatz in zahlreichen Anwendungen eignet. Dazu gehören etwa Elektrofahrzeuge (Bild 2), Gabelstapler (Bild 3) sowie Land- (Bild 4), Forst- und Baumaschinen. Das neue SKF Sensorlager erfüllt die Anforderungen an die Zuverlässigkeit mit einem kompakten, robusten Design, das eine erhöhte Störfestigkeit gegenüber magnetischen und elektromagnetischen Feldern bietet.

Neben diesen Märkten besteht auch eine wachsende Nachfrage nach Induktionsmotoren mit zugehöriger Steuerungstechnik bei kleinen Elektrofahrzeugen, wie etwa individuelle Fortbewegungsmittel bis hin zu Golfwagen (Bild 5) und Personenbeförderungsmitteln an Flughäfen.

Die Hersteller solcher Maschinen und Fahrzeuge sind zunehmend bestrebt, die Gesamtleistung und Zuverlässigkeit ihrer Produkte zu verbessern und die Lifecycle-Kosten zu reduzieren.

SKF Motor Encoder Units werden bei Induktionsmotoren als Istwert-Sensoren eingebaut

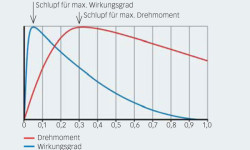

Induktionsmotoren für variablen Drehzahlbetrieb benötigen einen Frequenzumrichter, der in den Statorspulen einen Wechselstrom mit veränderlicher Frequenz erzeugt. Dieser Wechselstrom induziert einen Stromfluss und ein Magnetfeld im Rotor. Die Motoren werden mit einem sogenannten „Schlupf“ betrieben; das heißt, die Statorfrequenz ist höher als die Rotordrehzahl. Induktionsmotoren können nicht mit synchroner Drehzahl laufen (Statorfeld und Rotor mit gleicher Drehzahl), da sonst kein Rotordrehmoment entsteht. Das maximale Drehmoment und der Wirkungsgrad sind abhängig vom Schlupf (Bild 6).

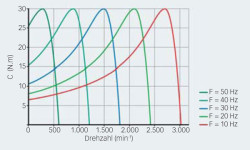

Durch eine Veränderung der Statorfrequenz und Regelung des Schlupfes kann der Motor mit maximalem Drehmoment bei unterschiedlichen Drehzahlen laufen (Bild 7). Der „Istwert“ der Rotordrehzahl wird mit einem Sensor, wie etwa der SKF Motor Encoder Unit, für die Motorregelung erfasst.

Traktionsmotoren von elektrischen Fahrzeugen werden bei höherer Geschwindigkeit in der „Feldschwächung“ betrieben. Hierbei wird bei Erhöhung der Drehzahl das Drehmoment des Motors herabgesetzt, damit die maximale Motorenleistung nicht überschritten wird (Bild 8).

Innovation hat Tradition

SKF arbeitet schon lange auf dem Gebiet der Sensorlager und hat die ersten Produkte 1995 eingeführt. Seither wurden kontinuierlich Verbesserungen an ihnen vorgenommen, so dass das neueste Sensorlager vom Typ BMD nun die fünfte Generation von SKF Sensorlagern zur Regelung von AC-Motoren darstellt (Bild 9).

Die SKF Forscher entwickeln immer mehr Produkte, die sich einfach in kundenseitige Konstruktionen integrieren lassen und eine hohe Zuverlässigkeit, einen geringeren Wartungsbedarf und niedrigere Betriebskosten bieten. SKF Sensorlagereinheiten des Typs BMD können wie die Vorgängergenerationen in neue und vorhandene AC-Motorenanwendungen eingebaut werden. Die neue BMD-Lagerreihe trägt aktuellen Marktanforderungen (wie beispielsweise verschärfte EMV-Normen) Rechnung, indem sie unter anderem einen deutlich verbesserten Schutz gegen Spannungsspitzen (EFT, ESD) für den Sensor bietet und eine höhere Störfestigkeit gegenüber hochfrequenten elektromagnetischen Feldern aufweist.

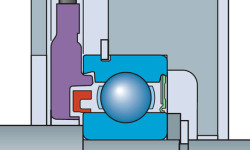

Bei der Auslegung der Sensorlager lag der Fokus auf einer höheren Robustheit gegenüber mechanischen und elektromagnetischen Umgebungen. Die BMD-Lagerreihe umfasst 6.206 SKF Explorer Rillenkugellager, die sich durch kleine Abmessungen und eine hohe Leistung und Langlebigkeit auszeichnen, und ist ferner mit einer robusten Sensortechnik ausgestattet (Bild 10).

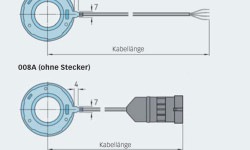

Die SKF Sensorlagereinheit ist in zwei Standardausführungen erhältlich: mit oder ohne Stecker (Bild 11). Ein Vorteil des neuen Lagerdesigns ist, dass es ohne Veränderung der Umbauteile anstelle der SKF Vorgängertypen BMB und BMO eingebaut werden kann. Neben der uneingeschränkten Austauschbarkeit mit den genannten Lagermodellen ermöglicht das BMD-Lagerdesign eine automatisierte, einbaufreundliche Handhabung und trägt zur Senkung der Fertigungskosten bei. Aufgrund ihrer Kompaktheit benötigt die SKF Motor Encoder Unit nur 6,2 mm an zusätzlichem Platz für die Sensortechnik (Bild 12). Dies ist vor allem bei Anwendungen mit engen Platzverhältnissen vorteilhaft, wie etwa bei Elektrofahrzeugen.

Sensortechnologie

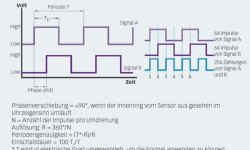

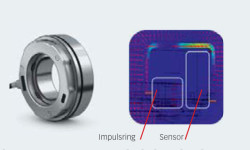

Die SKF Motor Encoder Unit nutzt die Hall-Effekt-Technologie, um ein inkrementelles Encodersignal zu erzeugen. Sensoren, die auf dem Hall-Effekt basieren, sind im Grunde Messumformer, die ihren Spannungsausgang analog mit dem Magnetfeld verändern. Ein am Lagerinnenring angebrachter magnetisierter Impulsring aus Verbundwerkstoff weist eine von der Lagergröße abhängige Anzahl von Nord- und Südpolen auf. Der am Außenring befestigte Sensorkörper schützt die Hall-Effekt-Sensorzellen. Der Sensor arbeitet präzise bis hinunter auf 0 Umdrehungen pro Minute. Der Sensorkörper beinhaltet die Elektronik mit den Hallsensoren, deren Ausgangssignal aus zwei Rechteckwellen besteht (Bild 13).

Die Signale können in der erforderlichen Weise von Motorsteuerungen verarbeitet werden. Die Drehrichtung kann beispielsweise anhand der Phasenverschiebung bestimmt werden.

Die beiden Rechteckwellen sind um 90° phasenversetzt. Diese Phasenverschiebung wechselt das Vorzeichen mit der Drehrichtung. Beispielsweise kann man bei einem SKF Standardsensorlager mit 64 Impulsen pro Umdrehung und einer Standardschnittstelle, die die Anstiegs- (Low/High) und Abfallflanken (High/Low) der beiden Signale erkennt, 256 elektrische Vorfälle pro Umdrehung zählen, was eine Winkelauflösung von 1,4° ergibt (Bild 13).

Dieses Sensorsystem arbeitet über den gesamten Drehzahlbereich hinweg, also von sehr langsamen Drehzahlen nahe 0 min-1 bis hin zu Drehzahlen von rund 12.000 min-1 bei Einheiten mit einer Deckscheibe und 7.500 min-1 bei Einheiten mit einer Dichtscheibe. Ein weiteres Merkmal der SKF Motor Encoder Unit vom Typ BMD ist ihre Funktionsfähigkeit bei Umgebungstemperaturen von bis zu 150 °C.

Schutzfunktionen

Die größten Risiken für Sensorlager stellen Spannungsspitzen dar, die zu einer Überbelastung der Sensorelektronik führen können. Spannungsspitzen können viele unterschiedliche Hauptursachen haben, wie beispielsweise in Anwendungen, bei denen die Motorversorgungskabel neben den Sensorkabeln angeordnet sind.

Das fünffach patentierte Lagerdesign zeichnet sich auch durch eine neue Schutztechnik – eine mechanische und eine elektronische Schutzfunktion – aus, die die Robustheit des Systems weiter verbessert. Der Schutz des Sensorlagers wird durch das Konzept eines Faraday’schen Käfigs gewährleistet, der das Äußere des Sensorkörpers bildet und eine wirksame physikalische Abschirmung vor externen Magnetfeldern darstellt (Bild 14).

Die elektronische Abschirmung erfolgt durch einen integrierten EMV-Filter, der den Sensor vor Stromstößen und elektrostatischen Entladungen schützt. Dieser Filter erhöht nicht nur die elektromagnetische Verträglichkeit, sondern auch die Immunität gegen elektrostatische Entladungen (ESD), schnelle Störimpulse (EFT) und Störstrahlung. Die Position des Filters sorgt für das hohe Maß an Schutz. Zudem wird der Filter auf die Eingangs- und Ausgangsleitungen implementiert und hat keinerlei Einfluss auf das eigentliche Signal. Die Leistungsfähigkeit des EMV-Filters wurde überprüft, und die Testergebnisse erfüllen bzw. übertreffen die von vielen Abnehmern aus unterschiedlichen Industriezweigen geforderten EMV- und ESD-Normen. SKF hat den EMV-Filter beispielsweise bei 25 °C und 125 °C getestet, und der Filter funktionierte noch bei 22 kV (25 °C) und 15 kV (125 °C).

All diese Eigenschaften zeichnen die neue SKF Motor Encoder Unit als äußerst zuverlässig in sämtlichen potenziellen Anwendungen aus und minimieren das Risiko von Retouren und kostspieligen Reparaturen (Bild 14 und 15).