Zwangsfreies Lagersystem ohne Kompromisse

In typischen Industrieanwendungen werden drehende Wellen meist mit je einem Wälzlager an jedem Ende der Welle abgestützt. Dabei nimmt das Festlager nicht nur radiale Belastungen auf, sondern trägt auch die auf die Welle einwirkenden Axiallasten und legt zusätzlich die Welle axial gegenüber den umgebenden Bauteilen fest.

Eine neue Kombination zweier Lagerbauarten ergibt ein System mit höherer Zuverlässigkeit und LeistungsfähigkeitEin neuartiges zwangsfreies Lagersystem mit einem CARB®-Toroidalrollenlager auf der Loslager- und einem zweireihigen Pendelrollenlager oder Pendelkugellager auf der Festlagerseite ist die jüngste Entwicklung von SKF. Aufgrund der “schlanken” Konstruktion und der höheren Produktivität ist dieses System finanziell interessant. Die eigentliche Bedeutung zeigt sich aber bei der Betrachtung der technischen Beschränkungen

herkömmlicher Lagerungen.

In typischen Industrieanwendungen werden drehende Wellen meist mit je einem Wälzlager an jedem Ende der Welle abgestützt. Dabei nimmt das Festlager nicht nur radiale Belastungen auf, sondern trägt auch die auf die Welle einwirkenden Axiallasten und legt zusätzlich die Welle axial gegenüber den umgebenden Bauteilen fest.

Das Loslager dagegen nimmt Radiallasten auf, muss aber gleichzeitig axial verschiebbar sein, um

- die Ausdehnung und Verkürzung der Welle oder der anliegenden Bauteile aufgrund von Temperatureinflüssen,

- Fertigungstoleranzen der umgebenden Bauteile und

- Positionstoleranzen aus der Montage der Maschine auszugleichen.

Der Kompromiss

Die Konstrukteure mussten mit den bisherigen Lagerungen immer Kompromisse zu Lasten der Leistungsfähigkeit eingehen.

In einer klassischen Lagerung sitzen zweireihige Pendelkugel- oder Pendelrollenlager an beiden Lagerstellen.

Eine solche Lagerung ist einfach und robust und nimmt Radial- wie Axiallasten auf. Auch Schiefstellungen aufgrund der Fertigungs- und Montagetoleranzen, Wärmebewegungen oder Durchbiegung unter Last stellen kein Problem dar. Als Loslager sind jedoch Pendelkugel- wie Pendelrollenlager nicht unproblematisch.

Um die Längenänderungen der Welle auszugleichen, muss das Loslager axial verschiebbar sein, meist der Außenring gegenüber dem Gehäuse.

Axiale Verschiebbarkeit des Loslagers ist nur möglich, wenn ein Lagerring mit loser Passung eingebaut wird. Meist ist dies der Außenring im Gehäuse oder Maschinenrahmen. Auch axial muss genügend Raum für die Bewegung des Ringes sein.

Oft beeinträchtigt diese lose Passung die Konstruktion der Maschine insgesamt, weil es bei bestimmten Lastzuständen vorkommen kann, dass sich der Ring dreht und das Gehäuse beschädigt, was eventuell zu mehr Verschleiß und stärkeren Schwingungen führt. Auch wird die Welle dann axial nicht so zuverlässig festgelegt. All dies schlägt sich in höheren Instandhaltungs- und Reparaturkosten nieder.

Ausfallursachen

Wenn das Loslager axial verschiebbar sein soll, muss auch im Betrieb eine lose Passung sichergestellt sein. Das hört sich einfacher an, als es ist. Beim Anlaufen der Maschine müssen die Teile erst einmal die normale Betriebstemperatur erreichen. Normalerweise dehnt sich der Lageraußenring schneller aus als die Gehäusebohrung. Dadurch kann die Passungsluft aufgehoben werden, so dass eine Axialverschiebung nicht länger möglich ist.

Wenn die Abmessungen des Lagersitzes im Gehäuse aus irgendwelchen Gründen (Verformung unter Belastung oder durch Wärmedehnung) nicht innerhalb der Spezifikation liegen, kann sich der Lagerring nicht mehr ungehindert axial bewegen, er sitzt fest. Bei ungünstigen Lastverhältnissen kann durch den Verschleiß des losen Rings der sogenannte Passungsrost entstehen, wodurch der Lagerring tatsächlich im Gehäuse “festrosten” kann.

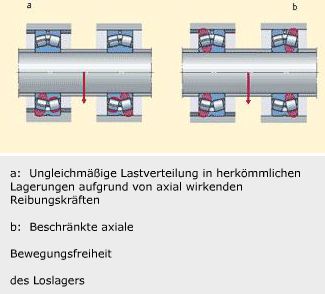

Wenn der normalerweise bewegliche Loslagerring nicht mehr frei verschiebbar ist, werden beide Lager axial vorgespannt. Wenn sich also die Welle oder umgebende Maschinenteile maßlich verändern (etwa durch Wärmedehnung), dann wirken zwischen den beiden Lagern sehr große Axialkräfte.

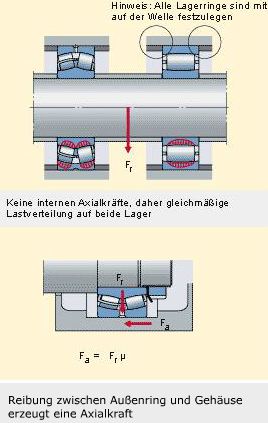

Der Einfluss der Reibung

Eine ganz generelle, aber nicht allgemein bekannte Folge einer losen Passung ist die Reibung zwischen dem losen Lagerring und dem Gehäuse beziehungsweise der Welle. Damit sich die Welle in axialer Richtung ausdehnen oder zusammenziehen kann, muss sie zunächst den Reibungswiderstand an diesem Gleitkontakt überwinden. Dieser Widerstand hat den Wert Fa = Frµ, mit Fa gleich der Axialkraft, Fr gleich der Radiallast im Loslager und µ gleich dem Reibungskoeffizienten zwischen dem losen Lagerring und dem Gehäuse. Bei Reibung zwischen Stahl/Stahl und Stahl/Gusseisen liegen die typischen Werte für µ bei ca. 0,12 bis 0,16. Auf beide Lager wirkt demnach eine zusätzliche Axialkraft, die mehrere Prozent der Radialkraft ausmachen kann. Diese inneren Axialkräfte haben einen negativen Einfluss auf die Lastverteilung im Lager, so dass die einzelnen Rollenreihen unterschiedlich stark belastet werden.

Instabile Lastverhältnisse

Bei relativ hohen Drehzahlen und niedriger Belastung kann die Lastverteilung ungleichmäßig und instabil sein. Nehmen wir einmal an, der Innenring eines Lagers sitzt gegenüber der Rotationsachse leicht schief auf der Welle. Dies kommt häufig vor, meist durch Bearbeitungsfehler der Welle, Wellendurchbiegung, die Kombination von extremen Toleranzen bei Welle, Spannhülse und Lagerring oder auch durch Einbaufehler.

Beim Umlaufen führt der Innenring dann eine ganz leichte “Taumelbewegung” aus, die sich als leichtes axiales Oszillieren auf die Welle überträgt. Diese Oszillation wird dann an den Innenring des anderen Lagers weitergegeben. Beim Umdrehen bewegen sich die beiden Lagerinnenringe mit derselben Frequenz wie die Wellendrehzahl vor und zurück. Dadurch werden die vier Rollenreihen der beiden Lager abwechselnd belastet und entlastet, oder die Höhe der Belastung ändert sich. In einigen Fällen wird die Axialbewegung auf den Außenring des Loslagers übertragen, was zu Reibverschleiß im Gehäuse führt.

In unterschiedlichen Anwendungen macht sich diese ungleiche Lastverteilung auf unterschiedliche Weise bemerkbar. In Anwendungen mit hoher Belastung entstehen hohe Beanspruchungen im Lager, Temperaturerhöhung, verminderte Schmierleistung, höherer Verschleiß und dadurch kürzere Lagergebrauchsdauer.

In Anwendungen mit hohen Drehzahlen treten hohe Betriebstemperaturen auf, sowie abwechselnd Beschleunigung und Verzögerung der Rollensätze mit wechselnder Belastung, große Kräfte wirken auf die Käfige ein; stärkerer Verschleiß, höherer Schwingungs- und Geräuschpegel, schneller Abbau des Schmierfetts und Schwächen bei geringer Belastung sowie unzureichende Zuverlässigkeit des Lagers sind die Folge.

Diese Faktoren treten mehr oder weniger stark ausgeprägt in allen solchen Lagerungen auf, selbst wenn es sich um neue Bauteile in Übereinstimmung mit den Spezifikationen handelt. Wenn so hohe Reibung auftritt, dass sich der Loslagerring nicht mehr axial bewegen kann, dann ist das gleichbedeutend mit einem sehr hohen Reibungskoeffizienten im Loslager, was entsprechend schwerwiegende Folgen im Lagerbetrieb hat.

Ein neuer Ansatz

Viele dieser potentiellen Probleme lassen sich einfach vermeiden, die Lagerung läuft zuverlässig und länger. Das neue Lagersystem hat als Loslager ein CARB-Toroidalrollenlager und als Festlager ein zweireihiges Pendelrollenlager oder Pendelkugellager.

Diese Lagerung gleicht Schiefstellungen und Axialverschiebungen im Lager selbst ohne jeden Reibungswiderstand aus. Daneben ist das Auftreten von Axialkräften im Lager ausgeschlossen. Dank des Zusammenspiels der beiden Lager wird die einwirkende Kraft stets gleichmäßig und der Lagertheorie gemäß auf alle tragenden Wälzkörper verteilt.

Die konstruktiven Möglichkeiten beider Lager sind in diesem neuen System voll ausgeschöpft. Kompromisse bei der Auslegung gehören der Vergangenheit an, und das System ist leistungsfähiger und zuverlässiger. Lagerauswahl und Maschinenkonstruktion können optimiert werden. Je nach Maschine und Anwendung kann das neue SKF Lagersystem folgende Vorteile bieten:

- Sicherere, optimierte Konstruktion

- Längere Lagergebrauchsdauer bei hoher wie geringer Belastung

- Längere Instandhaltungsintervalle

- Geringere Lauftemperatur

- Geringeren Schwingungs- und Geräuschpegel

- Größeren Fertigungsausstoß der Maschine

- Gleichen Ausstoß mit einer kleineren Maschine

- Bessere Produktqualität / weniger Ausschuss

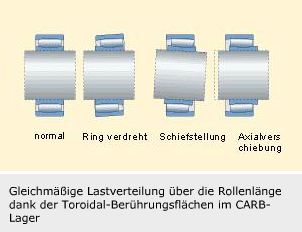

Mit dem neuartigen Toroidallager als Loslager muss sich der Konstrukteur nicht länger auf Kompromisse bei Lagerungen einlassen. Der Name Toroidallager kommt von der Krümmung der Kontaktflächen im Lager. Ein Toroidallager hat eine Reihe langer Wälzkörper mit leicht balligem Profil. Das Lager kann aufgrund seiner inneren Geometrie Axialbewegungen im Lager selbst ohne Reibungswiderstand ausgleichen, ähnlich wie ein Zylinderrollen- oder Nadellager. So kann man auf eine lose Ringpassung mit all ihren Nachteilen verzichten. Auch zusätzliche Axialkräfte zwischen den beiden Lagern auf der Welle können nicht auftreten.

Nicht nur die gegenseitige axiale Beeinflussung der Lager auf der Welle ist ausgeschlossen, auch das Profil von Laufbahn und Wälzkörpern ist so gestaltet, dass sich die Rollen im Lager automatisch so einstellen, dass die Belastung auch im Fall einer Schiefstellung gleichmäßig über die Rollenlänge verteilt ist. Das heißt, dass keine hohen Kantenbelastungen mehr auftreten können, so dass das Lager stets unter optimaler Belastung läuft und daher immer die rechnerische Ermüdungslebensdauer erreicht.

Winkelbeweglichkeit in Kombination mit reibungsfreier axialer Verschiebbarkeit sorgt dafür, dass die Last stets möglichst gleichmäßig auf alle Rollenreihen beider Lager auf der Welle verteilt wird. Das bedeutet geringe Beanspruchung, niedrige Lauftemperaturen, Erreichen der maximalen Ermüdungslebensdauer und weniger Gefahr von Schwingungen und Käfigausfall. Außerdem können alle Lagerringe mit Festsitz eingebaut werden, so dass Gehäuseschäden durch umlaufende Ringe ausgeschlossen sind.

Einsparungen durch

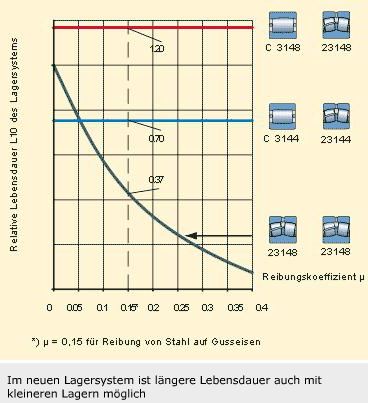

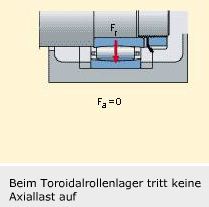

kompaktes Bauen

Neben höherer Leistungsfähigkeit, geringeren Betriebskosten und mehr Produktivität bietet die Lagerlösung mit CARB/Pendelrollenlager noch weitere Vorteile. Mit einem CARB-Lager als Loslager können keine internen Axialkräfte auftreten, es ist also Fa = 0 für beide Lager. In herkömmlichen Lagerungen treten Axialbelastungen Fa = Frµ, für beide Lager auf. Daraus errechnet sich ganz einfach die unterschiedliche Ermüdungslebensdauer jedes Systems. In den Fällen, in denen die Leistungsfähigkeit einer Maschine durch die Lebensdauer der Lagerung beschränkt wird, kann ein Toroidalrollenlager als Loslager sicherlich eine erhebliche Steigerung bewirken.

Wenn bei einer herkömmlichen Lagerung zwar die Gebrauchsdauer ausreichend ist, aber in der Praxis sehr große Lager gewählt werden, um ausreichende Sicherheit gegen ungünstige Lastverteilung einzubauen, kann man mit dem neuen Lagersystem auch mit kleineren Lagern die gewünschte Gebrauchsdauer erreichen. Dies eröffnet die Möglichkeit, kleinere und damit kostengünstigere Lagerungen einzusetzen, ohne dass die Gefahr eines Lagerausfalls durch axiale Vorspannung und mangelnde axiale Verschiebbarkeit der Lager besteht. Einsparungen sind auch dadurch gegeben, dass die umliegenden Bauteile ebenfalls kleiner und leichter ausgelegt werden können.

Einsparungen aufgrund kleinerer Lager und damit kleinerer Gehäuse, Dichtungen und Spannhülsen an beiden Wellenenden sind aufgrund folgender Faktoren möglich:

- Kaufpreis der Lagerungen;

- Gewicht der Lagerung;

- dünnere und kürzere Welle, daher Einsparungen bei Material und Gewicht;

- Größe und Gewicht umgebender Bauteile;

- kürzere Fertigungszeiten aufgrund der möglichen, weniger engen Bearbeitungs- und Einbautoleranzen;

- weniger Transportkosten wegen des geringeren Gesamtgewichts;

- geringere Reibungsverluste, daher weniger Wärmeentwicklung, daraus resultierend höhere Drehzahlen sowie größere Produktivität und Wirtschaftlichkeit;

- niedrigere Betriebstemperaturen, dadurch längere Nachschmierfristen und geringere Schmierkosten.

Starke Argumente sprechen also für den Einsatz des neuen Lagersystems auf drehenden Wellen.

Darren Kenworthy

SKF Sverige AB, Göteborg, Schweden