Análisis de material: rodamientos cementados en caja sometidos a carga de contacto permanente

Un estudio revela nueva información sobre rodamientos cementados en caja y ofrece un método práctico para evaluar su rendimiento.

Profundidad óptima de la cementación en caja para el rendimiento de los rodamientos

Para incrementar la resistencia al desgaste y la capacidad de soportar cargas de los rodamientos, sus superficies de contacto de trabajo se someten a tratamientos térmicos específicos. Según los factores como el tamaño del rodamiento y las calidades de acero utilizadas, sus componentes pueden estar sometidos a templado total o superficial. El templado total es apropiado en aceros con alto contenido de carbono, mientras que los aceros con un contenido bajo (< 0,25 % de carbono) precisan cementación en caja, que se obtiene mediante procesos como la carbocementación. El templado superficial por inducción es otro método ampliamente utilizado en aceros con un contenido medio de carbono.

La carbocementación implica la difusión a altas temperaturas de una fuente de carbono en aceros con bajo contenido de este elemento, lo que forma una capa superficial templada, conocida al enfriarse como una “caja”. La capacidad de soportar cargas de los rodamientos con templado superficial depende de factores como la profundidad del cementado y la dureza del núcleo. Los fabricantes de rodamientos deben seleccionar cuidadosamente las calidades de acero y asegurarse de la profundidad de cementado adecuada para cada aplicación específica. No obstante, una profundidad de cementado excesiva no solo incrementa innecesariamente el costo de fabricación, sino que también conduce a un agrietamiento potencial durante el templado, y a efectos no deseados, como oxidación intergranular y granos agrandados.

El aplastamiento del núcleo [2, 3], un modo de fallo en rodamientos con templado superficial, se produce a causa de una profundidad de cementado insuficiente o por cargas de contacto excesivas, o una combinación de ambas cosas. Este fallo supone la iniciación y propagación de grietas dentro del núcleo del material, por debajo de la capa templada. Las diferencias en dureza entre la capa superficial y el núcleo contribuyen significativamente al aplastamiento del núcleo, debido a que tensiones del contacto rodante pueden superar la resistencia estática o a la fatiga del núcleo. Estudios de Alfredsson y Olsson [4], Lai et al. [5], observaron el aplastamiento del núcleo en muestras con templado superficial sometidas a condiciones de carga con fatiga por contacto permanente (SCF). La prueba de SCF implica la indentación cíclica de la superficie de una probeta con una bola o rodillo. Simulaciones numéricas [5] revelaron que pequeñas profundidades de caja o cargas de contacto excesivas inducían tensiones residuales de tracción significativas en la zona de transición entre la caja y el núcleo, lo que conducía a la formación de grietas laterales durante las cargas con SCF. Una plasticidad severa en el núcleo debilita el soporte a la capa cementada, lo que ocasiona su flexión y agrietamiento potencial si se excede el límite de tensión. Además del aplastamiento del núcleo, la capacidad de carga estática de los rodamientos con templado superficial la indica la deformación plástica con cargas de contacto fijas. No obstante, el régimen de carga estática definido en ISO 76 [6] no considera rodamientos con templado superficial. Se han propuesto métodos de cálculo [5] para evaluar la indentación plástica del camino de rodadura en coronas de orientación con templado superficial por inducción.

Este artículo se basa en un estudio que publicamos recientemente [7], con el objetivo de caracterizar y modelizar el comportamiento del material en rodamientos cementados en caja en condiciones de SCF. Al evaluar la indentación plástica superficial y el riesgo de aplastamiento del núcleo, la investigación realizada ofrece datos para ingenieros de diseño y fabricantes, particularmente para optimizar el rendimiento de los rodamientos cementados en caja.

Simulación numérica y modelización

La interacción entre un elemento rodante y la superficie del camino de rodadura en un aro de rodamiento cementado en caja se simula usando análisis de elementos finitos (FEA) con el código comercial ABAQUS. La simulación abarca tres tipos de contacto: contacto puntual (PC), contacto lineal (LC) y contacto elíptico (EC).

Dado nuestro enfoque de analizar la respuesta del material a cargas de contacto permanente, el comportamiento elástico-plástico del material es fundamental en el modelo de FE. La descripción de la deformación elástica-plástica implica la relación tensión-deformación, en general derivada de pruebas de tracción o compresión. Debido a que la resistencia del material está intricadamente vinculada a la dureza, hacemos una correlación entre el gradiente de resistencia en el componente cementado y el perfil de dureza. Al establecer curvas de tensión-deformación de la estructura del núcleo y la estructura templada por cementación mediante pruebas de compresión, empleamos la interpolación lineal para una aproximación de la relación tensión-deformación en materiales de cualquier otra dureza.

El modelo de FE facilita la evaluación de los daños por indentación plástica de la superficie y subsuperficie resultantes de cargas de contacto permanentes. Mediante un estudio paramétrico que abarca diversas condiciones de carga y perfiles de dureza, derivamos ecuaciones empíricas que expresan la deformación plástica de los caminos de rodadura en función de la profundidad de cementado, la dureza de la caja y del núcleo, el diámetro del elemento rodante y la presión de contacto. Además, el estudio permite establecer límites de tolerancia de daños de la subsuperficie en aros de rodamientos cementados en caja sometidos a condiciones de carga de contacto permanente.

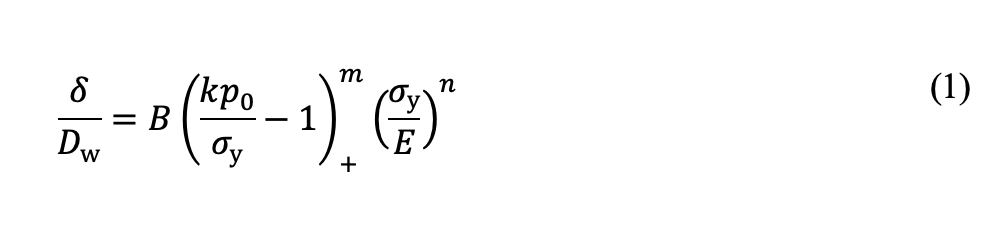

Consideremos un componente de dureza uniforme, semejante a templado total o estructura de núcleo antes de carbocementación. La indentación plástica superficial (δ) está relacionada con la presión de contacto máxima (p0) y el límite de elasticidad (σy) del material, de esta manera:

en donde Dw es el diámetro del elemento rodante y (…)+ indica el paréntesis de McCauley, que pone el término a cero si la cantidad entre paréntesis es negativa. La constante k, independiente del material, conecta la presión de contacto p0 y la tensión de von Mises σvM (σvM = kp0). Para contacto puntual (PC), k = 0,62, y para contacto lineal (LC), k = 0,56. Las constantes B, n, y m son específicas de cada material.

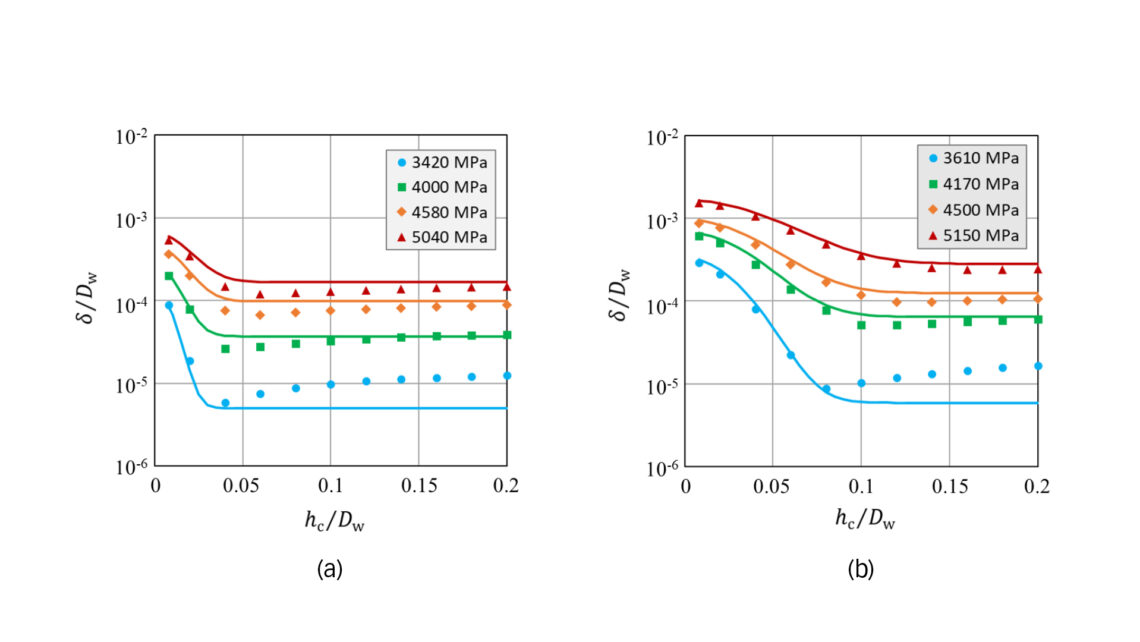

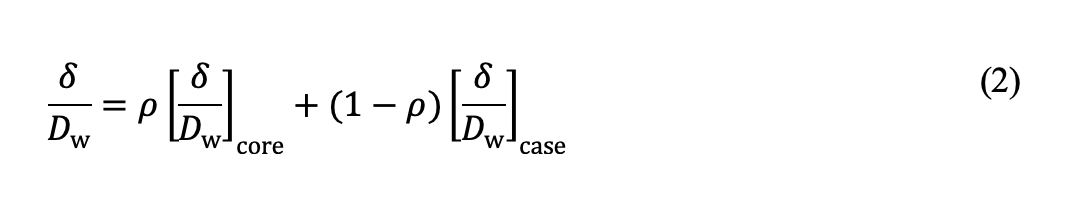

en donde [δ /Dw]case e y [δ /Dw]core son indentaciones plásticas de los materiales de la caja y el núcleo, respectivamente, indicados por Eq. (1), el parámetro divisorio ρ en la ecuación de arriba es en función de la profundidad de caja relativa hc /Dw y la presión de contacto:

en donde pr es una presión de referencia determinada a 1000 MPa. Las constantes G, u y v se determinan poniendo Eq. (2) con Eq. (3) a datos de indentación plástica obtenidos de cálculos de FE, tal como se ilustra en la fig. 1. Obsérvese que el régimen de carga estática de rodamientos con templado total se define como la presión de contacto que corresponde a una profundidad de indentación plástica superficial de 10-4Dw [6].

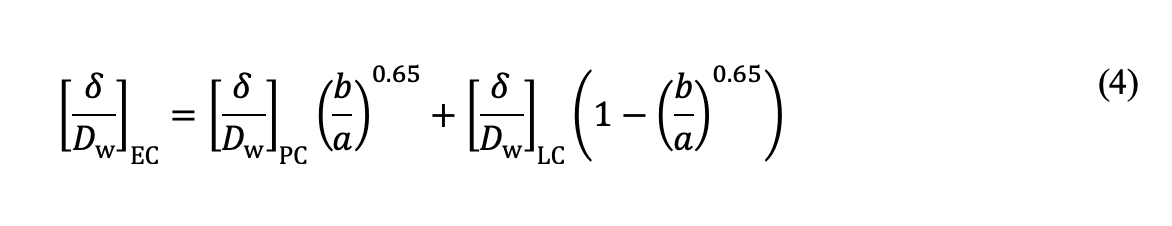

La indentación plástica de contacto elíptico [δ /Dw]EC es el resultado de interpolación basada en el ratio b /a entre soluciones de contactos puntuales y lineales:

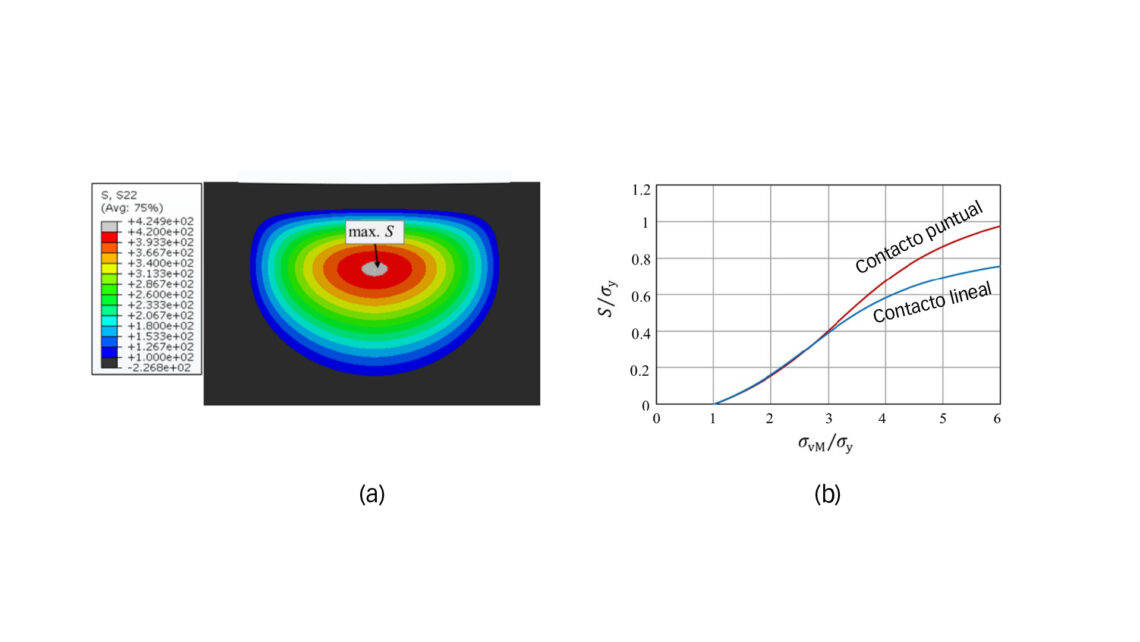

Del análisis de FE, exploramos la respuesta del material en cuanto a tensiones residuales inducidas por plasticidad. Cuando la tensión de una carga estática supera el límite de elasticidad del material del núcleo, se produce deformación plástica, lo que conduce a daños en el material de la subsuperficie en forma de tensiones residuales. La fig. 2a ilustra una zona de tensión residual de tracción en la región transitoria caja-núcleo, resultante de tensión de contacto alta. Un rango de tensiones residuales comparable se identificó en piezas con templado superficial por inducción sometidas a indentación de bola o rodillo, tal como quedó demostrado en un estudio anterior [5]. Dicho estudio reveló que, en condiciones de carga con SCF, la tensión residual de tracción puede inducir agrietamiento o exfoliación en la interfaz de caja y núcleo.

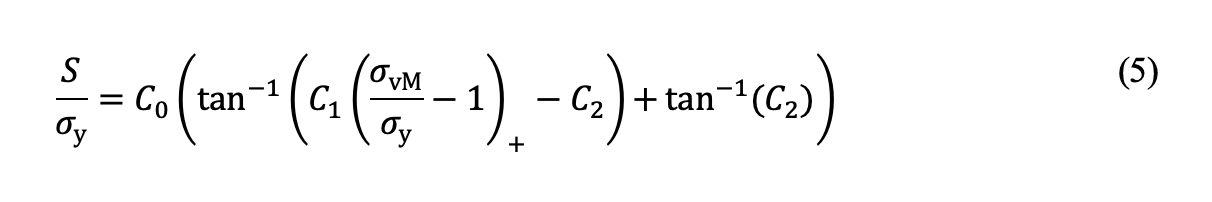

La expresión de tensión residual de tracción subsuperficial debido a carga de contacto permanente, anteriormente establecida [5], demuestra ser aplicable en componentes cementados en caja:

en donde σy es el límite de elasticidad del material del núcleo, σvM es la tensión de von Mises equivalente a una profundidad de hc de la superficie o la profundidad en la que la dureza es igual a HV550. C0, C1 y C2 son constantes, que pueden determinarse poniendo Eq. (5) a los resultados de FE. Es importante observar que, aquí, la tensión de von Mises se evalúa utilizando la teoría herciana de contacto elástico, que representa la solución de tensión suponiendo elasticidad lineal. La fig. 2b muestra las tensiones residuales de tracción en función del equivalente de tensión de von Mises a una profundidad de hc de la superficie del contacto lineal y puntual, respectivamente. La tensión crítica, Sc, puede evaluarse usando los principios de la mecánica de fracturas y el enfoque de El Haddad [8] para considerar los efectos de pequeñas grietas, tal como se ha detallado en nuestro trabajo anterior [5].

Experimento y verificación del modelo

Se realizaron pruebas de SCF en una probeta plana fabricada de ASTM A534-18NiCrMo14-6. Dos probetas de disco se sometieron a carbocementación seguida de templado, con el resultado de dos perfiles de dureza con profundidades de caja de 0,5 mm y 0,9 mm, respectivamente. En la prueba de SCF, se utilizó un indentador de rodillo abombado con un diámetro de 10 mm y un radio abombado de 98 mm, fabricado de acero ASTM A295-52100 templado martensíticamente. Se fijaron extensómetros inmediatamente fuera de la zona indentada para monitorear los cambios de tensión durante las pruebas. Se estableció [4] que un incremento repentino en la tensión indica el inicio de una grieta lateral en la zona de transición caja-núcleo, que sirve de evidencia de fallo de aplastamiento del núcleo en condiciones de carga con SCF en un componente templado superficialmente.

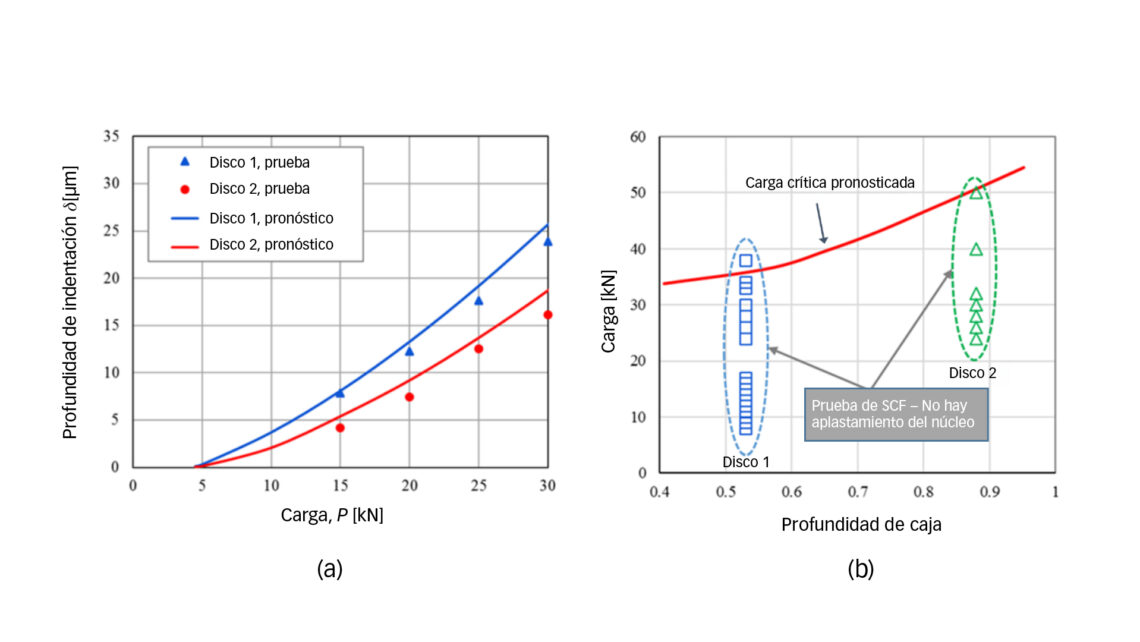

La fig. 3a muestra las indentaciones plásticas medidas en comparación con los pronósticos del modelo, utilizando Eq. (1) – (4), que revela un buen acuerdo entre pronóstico y experimento.

En todas las pruebas en ambos discos con diferentes cargas, no se observaron indicaciones de desarrollo de grietas laterales en las regiones subsuperficiales a partir de señales en el extensómetro. Investigación metalográfica posterior a la prueba confirmó que no había grietas laterales en las regiones subsuperficiales de los discos probados. La fig. 3b presenta todas las pruebas de SCF agrupadas en el Disco 1 y Disco 2, correspondientes a dos profundidades de caja. La carga crítica de aplastamiento del núcleo, que indica el inicio de una grieta lateral en la subsuperficie, se ha calculado y trazado en la fig. 3b. El pronóstico del modelo se considera plausible, puesto que casi todos los puntos de los datos del experimento, que no indican aplastamiento del núcleo, quedan por debajo de las cargas críticas pronosticadas. El único punto de los datos ligeramente más elevado que la carga crítica pronosticada parece indicar un pronóstico de modelo conservador. En particular, las pruebas de SCF en ambos discos implicaron cargas extremadamente altas en términos de presión de contacto nominal. Por ejemplo, la carga más alta en el Disco 1 corresponde a una presión herciana de 7,1 GPa, y la presión de contacto máxima del Disco 2 alcanzó 7,7 GPa. En comparación con componentes con templado superficial por inducción [5], el acero cementado en caja en este estudio parece ser menos susceptible al aplastamiento del núcleo, lo que se atribuye a sus propiedades.

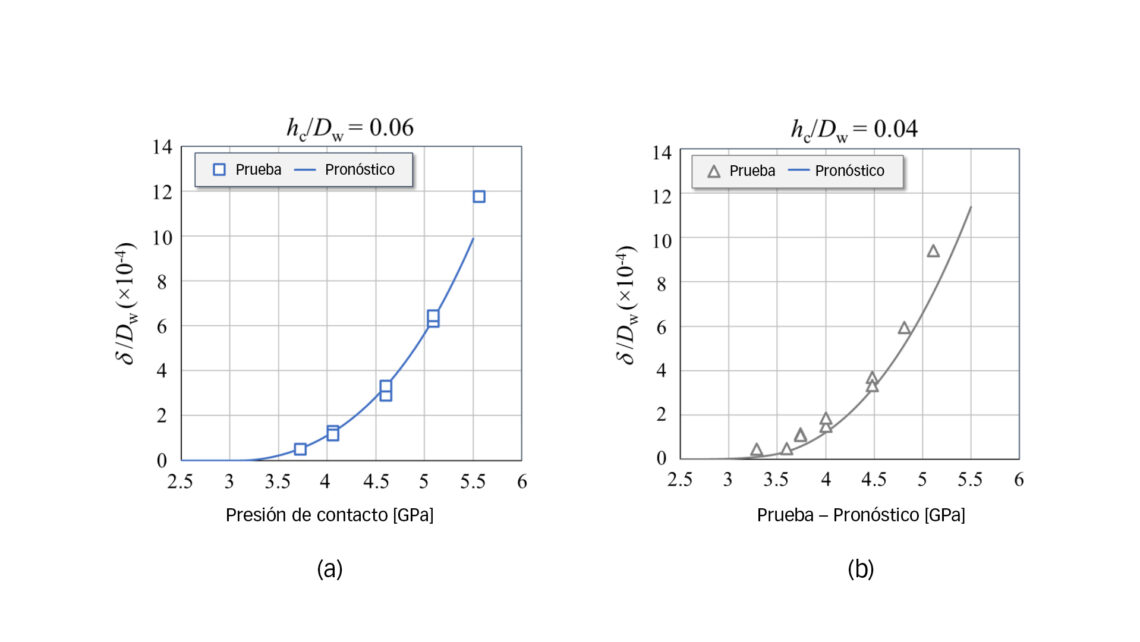

También se realizaron pruebas de indentación estática en la superficie del camino de rodadura de un rodamiento de rodillos cilíndricos (CRB). La probeta era un segmento cortado de un aro interior de un CRB fabricado de acero ASTM A534-18NiCrMo14-6 cementado en caja y templado. Como indentadores, se usaron rodillos cilíndricos con templado total de diferentes diámetros, para obtener condiciones de carga con profundidades de caja relativas diferentes en términos del ratio hc / Dw.

La Fig. 4 muestra las indentaciones plásticas de dos profundidades de caja relativas, obtenidas de mediciones y pronósticos usando Eq. (1) – (4), respectivamente. Se observa un acuerdo bastante bueno entre el experimento y el pronóstico del modelo.

Observaciones finales

Como conclusión, este estudio profundizó en la respuesta del material de aros cementados en caja bajo carga con SCF, empleando una combinación de simulaciones numéricas e investigación experimental. Al centrarnos en la indentación plástica superficial y el aplastamiento subsuperficial del núcleo, nuestros modelos basados en elementos finitos pronosticaron fielmente daños en el material y comportamientos de deformación. Una validación a través de pruebas de SCF en un bloque y aro interior cementados de un rodamiento de rodillos cilíndricos confirmó la confiabilidad del modelo. Esta labor no solo aumenta los conocimientos, sino que también constituye un método práctico para evaluar el rendimiento de los rodamientos cementados en caja en condiciones de contacto permanente, con implicaciones potenciales para optimizar el diseño y la duración en aplicaciones de ingeniería.