Avances en las bolas de cerámica para rodamientos

Inicialmente, la necesidad de ofrecer soluciones para aplicaciones de alto rendimiento de turbinas de gas avanzadas impulsó el desarrollo de componentes rodantes de cerámica para uso en rodamientos. Otras aplicaciones, como husillos de máquinas herramienta, y motores eléctricos y generadores, han acelerado el uso de elementos rodantes de cerámica.

Resumen

Hace más de 400 años, las primeras bolas de cerámica producidas industrialmente fueron bolas de mármol usadas como balas de cañón, lastre de echazón en los buques y juguetes infantiles. La aparición de nuevos materiales cerámicos para aplicaciones de ingeniería en las décadas de 1960 y 1970 transformó estas sencillas bolas de mármol en bolas de cerámica de alto rendimiento, que se están probando en motores de reacción y se están comercializando para husillos de máquinas herramienta, motores eléctricos, automóviles de Formula 1 y bombas.

Recientemente, el mercado de los rodamientos híbridos se ha extendido a aplicaciones de ferrocarril y de energía renovable, como los aerogeneradores. SKF está en la vanguardia del desarrollo de las bolas cerámicas para rodamientos, y en su industrialización, aplicación y normalización. La labor de desarrollo prosigue, en especial en la gama de bolas de gran tamaño para rodamientos. En el mercado ya pueden obtenerse bolas de rodamiento de nitruro de silicio un diámetro de hasta 47,6 mm. En el campo de los materiales cerámicos, existe la posibilidad de adaptar mejor nuevos materiales a aplicaciones específicas.

Contacto de venta

Oscar Schöppl, Oscar.Schoeppl@skf.com

Los rodamientos híbridos provistos de elementos rodantes de cerámica se emplean en muchas aplicaciones problemáticas. Entre las más recientes puede mencionarse la industria ferroviaria y el sector de las energías renovables, como los aerogeneradores.

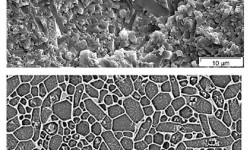

El nitruro de silicio (Si3N4) de calidad para rodamientos es actualmente el material estándar utilizado en esas aplicaciones. Cumple las normas internacionales, y se han establecido métodos de ensayo e inspección (fig.1, izquierda), todos ellos adaptados a la tendencia actual de bolas cerámicas de gran tamaño. En el mercado actual pueden obtenerse bolas de rodamiento de nitruro de silicio con diámetros de hasta 47,625 mm (17/8 de pulg.) (fig. 1, derecha).

Las bolas de cerámica, de piedra y de mármol se han usado mucho a lo largo de la historia como balas de cañón y lastre de echazón en los buques y, evidentemente, en los juegos infantiles.El desarrollo de material cerámico sintético para ingeniería durante las décadas de 1960 y 1970 hizo que las bolas de alto rendimiento para rodamientos fabricadas de nitruro de silicio se convirtieran en un material moderno en productos tan diversos como motores de aviones a reacción, husillos de máquinas herramientas, motores eléctricos, automóviles de competición de Fórmula 1, bombas, etc. La labor de desarrollo prosigue, en especial en la gama de bolas de gran tamaño para rodamientos.

Desarrollo de las bolas de cerámica para rodamientos

Uno de los factores importantes que han impulsado el desarrollo de materiales cerámicos modernos para aplicaciones de ingeniería es la ambición de crear un motor con turbina de gas de alta eficiencia.Las condiciones operativas de los rodamientos del eje principal de estos motores son extremadamente exigentes, con velocidades de eje superiores a 30 000 rpm y previsiones de temperaturas de rodamiento de más de 650 °C [1]. A temperaturas de gas superiores a 1100 °C, sólo son interesantes los materiales cerámicos de alto rendimiento con una dureza superior a la de los aceros de rodamientos, o a la de los estelites con alto contenido de cobalto y los aceros de herramientas de aleación con alto contenido de tungsteno. El uso primario en las turbinas de gas ha sido en los motores de reacción.Esta aplicación precisa materiales de poco peso (baja densidad) y alta resistencia, y que pueda soportar temperaturas elevadas, además de cumplir muchos requisitos adicionales, como rigidez, aptitud de procesado y disponibilidad.

Se sabía que los materiales cerámicos cumplían los dos primeros requisitos –alta temperatura y baja densidad–, pero también se los conocía por su poca resistencia y fragilidad. En el sector espacial y de defensa se realizó una labor de investigación para comprender las causas de su fragilidad y para descubrir cómo podría aumentarse su resistencia. Las teorías, métodos y procesos resultantes produjeron materiales cerámicos mejores y otros nuevos de origen sintético, como el nitruro de silicio. El Centro de Ingeniería e Investigación de SKF (ERC) en los Países Bajos ha trabajado extensamente con materiales cerámicos desde una fase muy temprana de su desarrollo.

El nitruro de silicio es un tipo de material cerámico especial que posee propiedades de autorrefuerzo. Sus dos fases cerámicas, nitruro de silicio alfa y nitruro de silicio beta, tienen formas cristalinas diferentes, una de las cuales forma agujas alargadas (fig. 2). Durante el proceso de fabricación, el equilibrio entre ambas fases puede ajustarse para obtener un material fuerte. El primer nitruro de silicio disponible en el mercado y dotado de una resistencia y fortaleza apta para aplicaciones de rodamientos fue el nitruro de silicio prensado en caliente o prensado en caliente isostáticamente (HIP).

Durante las décadas de 1960 y 1970 la empresa de SKF Marlin Rockwell Corp. (MRC), diseñó los primeros rodamientos cerámicos. La versión híbrida, con un aro interior dividido, la fabricó MRC para un programa de pruebas financiado por el gobierno estadounidense. En 1984 [1] SKF hizo demostraciones del funcionamiento del nitruro de silicio en un rodamiento utilizando lubricantes sólidos a temperaturas superiores a 500 °C.

Alrededor del año 1990, además de los programas de ensayos aeroespaciales, la industria de las máquinas herramienta empezó a aprovechar las ventajas de poco peso y alta velocidad que ofrecían las bolas cerámicas. A mediados de la década de los 90, cuando los convertidores de frecuencia en los motores eléctricos empezaron a utilizar electrónica de conmutación rápida, la corriente eléctrica dañó los rodamientos estándar. Los rodamientos híbridos constituyeron una alternativa muy robusta en sistemas de aislamiento eléctrico. Durante esta misma época se introdujeron varios sistemas de rodamientos híbridos para automóviles de competición de Fórmula 1, aprovechando su robustez ante condiciones exigentes (lubricación mínima y cargas pesadas). El uso de rodamientos híbridos en bombas y compresores se inició al comenzar el nuevo milenio. Permitían condiciones de lubricación mínima y su uso en aplicaciones en las que líquidos con menor viscosidad que el aceite lubricante, como los refrigerantes, podían aceptarse como lubricación. Asimismo, la excelente resistencia a la corrosión de la cerámica impulsó su uso en aplicaciones de compresores de gas con contenido de azufre. Recientemente, en el sector de las energías renovables, la cerámica ha encontrado aplicaciones en las turbinas eólicas (fig. 1, derecha). Para este fin se precisan bolas cerámicas grandes, de 47,625 mm de diámetro. Otro campo en expansión es la industria ferroviaria, donde se usan elementos rodantes cerámicos en los motores de tracción (fig. 3). En ella, el aislamiento eléctrico y el mejor rendimiento de los componentes rodantes de cerámica bajo cargas relativamente bajas (generan menos calor por fricción) aumentan la vida de servicio de la grasa.

Requisitos de las bolas cerámicas para rodamientos de altas prestaciones

Una amplia gama de aplicaciones de rodamientos puede beneficiarse de la introducción de las bolas cerámicas. Para cerciorarse de que estas bolas se comporten de manera óptima en su lugar de trabajo, es necesario realizar una estimación cuidadosa de los materiales usados. En el transcurso de los años se han establecido procedimientos de ensayo para este fin.

En general, se puede llevar a cabo una primera estimación del material controlando su macroestructura (fig. 4, arriba), microestructura y homogeneidad (fig. 4, centro) con muestras del corte del material bruto o acabado de las bolas, preparando o puliendo las muestras. También puede determinarse con bastante rapidez la dureza (fig. 4, abajo) y la resistencia a la fractura por indentación de un posible material para rodamientos.

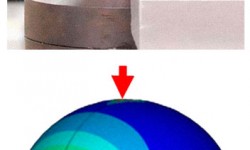

Se han desarrollado nuevos métodos para la evaluación de la resistencia de bolas de cerámica ya terminadas. Especialmente en materiales muy resistentes, se ha comprobado que la calidad de la superficie influye significativamente en la resistencia. Y la calidad de la superficie de una bola de rodamiento es mucho mejor que la de una muestra de referencia de una barra de flexión. La prueba de “bola con muesca” (fig.5) tiene la ventaja de que la resistencia puede evaluarse en bolas de rodamiento reales, y no en barras de flexión tal como se especifica actualmente en la ISO 26602:2009. Se hacen muescas a las bolas y se las somete a carga vertical. Actúan de forma similar a las barras de flexión. Se han publicado los detalles de esta prueba [2, 3]. Quedó demostrado [4] que los defectos superficiales como grietas “C” hertzianas influyen significativamente en la resistencia de las bolas.

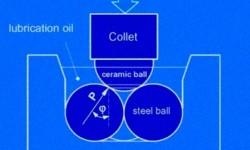

Inicialmente es posible hacerse una idea de la fatiga por contacto rodante cíclico haciendo una estimación con un disco polimérico en una máquina de producción de barras (fig. 6). Se carga una barra entre dos discos rotativos de acero. Como prueba de aceptación, típicamente se aplican 40×106 ciclos a presiones de contacto de 3 o 4,8 GPa. La fatiga por contacto rodante cíclico en las bolas terminadas se puede evaluar con una máquina de pruebas modificada de cuatro bolas. La bola cerámica superior acciona tres bolas de acero inferiores en un receptáculo de bolas, simulando un rodamiento muy simple (fig. 7). También puede realizarse una prueba similar con cinco bolas, usando cuatro bolas en el fondo. Otra posibilidad para determinar la fatiga por contacto rodante en bolas de cerámica ya terminadas es con la prueba de ranura en V (fig. 8). Se somete a carga una bola entre dos anillos con ranuras en V a presiones de contacto entre 1,5 y 5,5 GPa. Con la velocidad de eje estándar, unas bolas de 28,6 mm de diámetro tienen que soportar unos 6 millones de ciclos por hora.

La vida de servicio de los rodamientos híbridos se somete a ensayo bajo diferentes condiciones de lubricación. El rodamiento 7209 de bolas de contacto angular, con bolas de 12,7 mm de diámetro, es el típico en las pruebas de resistencia. En la fig. 9 se muestra una prueba de vida de servicio de un rodamiento híbrido grande 7318 de bolas de contacto angular, lubricado con grasa, y con bolas de 31,7 mm de diámetro.

Conclusión

Con esos métodos de calificación de los elementos rodantes cerámicos en los rodamientos híbridos, el usuario final puede sentirse seguro del rendimiento de los materiales en aplicaciones avanzadas.

Referencias

[1] Pallini, R.A.: “Turbine engine bearings for ultra-high temperatures”, SKF Ball Bearing Journal 234, septiembre 1989.

[2] P. Supancic, R. Danzer, S. Witschnig, E. Polaczek, R. Morrell, ”A new test to determine the tensile strength of brittle balls — The notched ball test”, Journal of the European Ceramic Society 29 2447–2459 (2009).

[3] P. Supancic, R. Danzer, W. Harrer, Z. Wang, S. Witschnig, O. Schöppl, “Strength Tests on Silicon Nitride Balls”, Key Engineering Materials Vol. 409 págs 193-200 (2009).

[4] P. Supancic, R. Danzer, Z. Wang, S. Witschnig, O. Schöppl, “The Notched Ball Test – A New Strength Test for Ceramic Spheres, 9th Symp. on Ceramic Materials, Shanghai (2008).