El reacondicionamiento, una tendencia creciente

La demanda de rodamientos reacondicionados no para de crecer. Inicialmente, el objetivo era reducir costos y acortar plazos de entrega. Ahora, cada vez más fabricantes reacondicionan sus rodamientos para contribuir significativamente a sus objetivos de sostenibilidad y circularidad.

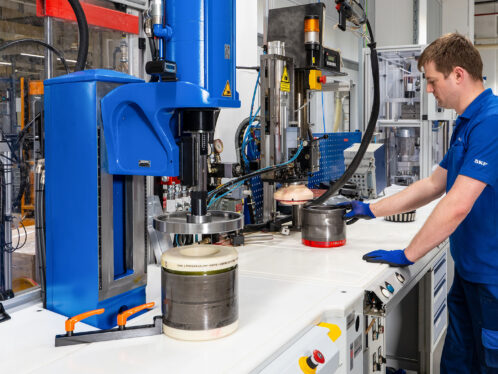

Hannes Leopoldseder, gerente de unidad de negocio del Centro de Servicios Industriales de SKF en Steyr, Austria, uno de los más de 15 centros de reacondicionamiento de SKF instalados en distintos países del mundo, recalca que el reacondicionamiento de rodamientos no es un proceso nuevo; en la industria pesada se practica desde hace 25 años.

“Hay sectores que están más abiertos que otros al reacondicionamiento de rodamientos para mejorar su sostenibilidad y apostar por la circularidad”, dice Leopoldseder. “Sin embargo, en casi todos los casos, los fabricantes u operadores que ya priorizan objetivos de sostenibilidad son los más proactivos a la hora de implementar el reacondicionamiento de rodamientos.

“En estas empresas, vemos que tenemos interlocutores nuevos”, continúa Leopoldseder. “Ya no se limitan a compradores e ingenieros, sino que también incluyen a quienes monitorean la sostenibilidad. Sus KPI (indicadores clave de rendimiento) no son necesariamente financieros, sino más orientados a la huella de carbono y la circularidad de la empresa”.

“Hay sectores que están más abiertos que otros al reacondicionamiento de rodamientos para mejorar su sostenibilidad y apostar por la circularidad”, dice Leopoldseder. “Sin embargo, en casi todos los casos, los fabricantes u operadores que ya priorizan objetivos de sostenibilidad son los más proactivos a la hora de implementar el reacondicionamiento de rodamientos.

“En estas empresas, vemos que tenemos interlocutores nuevos”, continúa Leopoldseder. “Ya no se limitan a compradores e ingenieros, sino que también incluyen a quienes monitorean la sostenibilidad. Sus KPI (indicadores clave de rendimiento) no son necesariamente financieros, sino más orientados a la huella de carbono y la circularidad de la empresa”.

Nuevo centro en el norte de Suecia

Para dar respuesta a esta tendencia, en 2020 SKF estableció su primer Centro de Economía Circular en Gotemburgo, Suecia, como unidad local de proximidad para facilitar soluciones circulares a sus clientes. La demanda de sus servicios se ha cuadruplicado en tan solo dos años, y en abril de 2022 la empresa puso la primera piedra de un nuevo centro en Kiruna, en el norte de Suecia.

Según Leopoldseder, la decisión de reacondicionar un rodamiento en vez de comprar uno nuevo muchas veces exige un cambio de mentalidad. “Veo una implementación cada vez mayor de los rodamientos reacondicionados, por motivos de sostenibilidad”, dice. “El potencial del proceso de reacondicionamiento es enorme”.

Organismos oficiales nacionales e internacionales están publicando normas nuevas para mejorar la sostenibilidad de los fabricantes, normas que intensificarán el uso de rodamientos reacondicionados. Sin embargo, advierte Leopoldseder, tiene que ser un movimiento transversal, impulsado no solo por normas, sino también por la demanda de opciones más sostenibles.

“Cada vez más, los compradores no solo quieren saber si un producto se ha fabricado de forma sostenible, sino también si al final de su vida útil existe un medio sostenible de eliminarlo y si sus componentes podrán reutilizarse”, explica. “Con estas premisas, pasaremos de una economía lineal, basada en extraer, producir y consumir, hacia una economía circular, basada en reducir, reutilizar y reciclar”.

El reacondicionamiento de los rodamientos de turbinas

La industria eólica es una de las más recientes en recurrir al reacondicionamiento; en este caso, se trata de los rodamientos de las turbinas.

“Como sector orientado hacia la sostenibilidad, es una evolución lógica”, dice Leopoldseder. “Aunque desde hace muchos años el sector utiliza componentes reacondicionados, como placas y componentes electrónicos, no ha implementado con la misma celeridad el uso de rodamientos reacondicionados.

“Las turbinas eólicas han evolucionado; son más grandes, con una vida útil más larga, y necesitan un mantenimiento adicional. Eso significa que los rodamientos reacondicionados ahora son más viables económicamente”.

La industria pesada lidera la tendencia

Los primeros en adoptar el reacondicionamiento han sido los fabricantes que tradicionalmente se caracterizan por emisiones altas de CO2 y están más presionados para reducirlas.

Veo una implementación cada vez mayor de los rodamientos reacondicionados, por motivos de sostenibilidad. El potencial del proceso de reacondicionamiento es enorme

Hannes Leopoldseder, gerente de unidad de negocio del Centro de Servicios Industriales de SKF en Steyr, Austria.

“Uno pensaría, quizás, que lo que interesa a estos fabricantes son los grandes ahorros. Sin embargo, en sectores como la minería, la metalurgia y la producción de cemento, cualquier ahorro suma”, dice Leopoldseder. Como muestra, señala un par de casos de éxito en la industria siderúrgica.

SKF lleva más de 10 años trabajando con una empresa siderúrgica y ha reacondicionado más de 39 000 rodamientos utilizados en las máquinas de colada continua, explica. El reacondicionamiento de rodamientos ha ayudado a la empresa a reducir sus emisiones de CO2 en más de 65 toneladas al año. Además, no ha habido ninguna falla atribuible a los rodamientos y la empresa ha ahorrado unos 500 000 dólares anuales en costos asociados a los rodamientos de las máquinas de colada continua.

Otra empresa siderúrgica quiso reducir sus emisiones de CO2 en una tercera parte. Aunque centró su estudio en las principales fuentes de emisiones, como los altos hornos, buscó oportunidades de ahorro en todos sus procesos.

Cada año tiene que cambiar unos 2000 rodamientos en los trenes de colada continua de planchones. Al reacondicionar la mitad de estos rodamientos, ahorra 10 toneladas de acero, evita el consumo de 62 000 kWh de energía y deja de emitir casi 30 toneladas de CO2 al año.

Una herramienta para calcular las emisiones ahorradas

Para conseguir este tipo de ahorro, el reacondicionamiento debe integrarse en las rutinas de mantenimiento. SKF también utiliza una Calculadora de Emisiones Evitadas, una aplicación interna que muestra la cantidad de emisiones de CO2 ahorradas al comprar servicios de reacondicionamiento en lugar de rodamientos nuevos. Elegir un servicio de reacondicionamiento reduce las emisiones de CO2 en una media del 90%. Pero también es vital identificar el momento óptimo para reacondicionar un rodamiento.

“El desgaste no puede ser excesivo”, explica Leopoldseder. “Una vez que ha fallado el rodamiento, no se puede reparar. Debe reacondicionarse con un nivel de desgaste que permita devolverlo a un estado como si fuera nuevo. Hay que encontrar el punto justo. Si el rodamiento se repara demasiado pronto, se desperdicia vida útil. Si se deja pasar demasiado tiempo y el rodamiento falla, el producto original es chatarra. Para maximizar la sostenibilidad, el rodamiento debe reacondicionarse en el momento óptimo”.

Para encontrar este punto óptimo, Leopoldseder recomienda combinar el monitoreo de condición y la inteligencia artificial con el reacondicionamiento.

“Ya se está haciendo”, dice. “En una fábrica papelera, rodamientos de gran diámetro incorporan sensores que controlan 700 puntos del proceso. Al detectar los defectos antes de que causen daños, indican el momento correcto para el reacondicionamiento”.

De cara al futuro, Leopoldseder propone el sector automotriz como ejemplo que se debe seguir. “Cuando falla el motor de un camión, sus propietarios buscarán un motor reacondicionado sin cuestionar su calidad ni su estado como si fuera nuevo”, explica. “No es su propio motor que ha sido reacondicionado, sino un motor que ha sido construido a partir de piezas procedentes de distintos vehículos, posiblemente incluso de distintos países.

“Actualmente, reacondicionamos el rodamiento propio del cliente y se lo devolvemos una vez reacondicionado”, continúa Leopoldseder. “Si los rodamientos reacondicionados fueran un producto como lo son los motores de camiones, podría ser posible bajar costos y acortar plazos de entrega. Con ello, se haría realidad uno de los motivos más importantes entre los que están impulsando actualmente el reacondicionamiento”.

Reducir las emisiones de CO2

Reacondicionar y reutilizar rodamientos con un peso total de 600 kg puede ahorrar una tonelada en emisiones de CO2 y reducir la huella de carbono hasta un 90% comparado con la opción de comprar rodamientos nuevos.

Desde el punto de vista de la sostenibilidad, no se trata solo de reutilizar y reciclar, sino también de reducir procesos de fabricación. Para fabricar un rodamiento nuevo, intervienen 100 procesos; en cambio, reacondicionar un rodamiento solo requiere 10.

Crece el reacondicionamiento en todo el mundo

Después de constatar una demanda creciente de rodamientos reacondicionados, en abril de 2022, SKF inició la construcción de su segundo Centro de Economía Circular, en Kiruna, Suecia, para dar servicio a clientes que operan en las industrias minera, siderúrgica, ferroviaria y papelera en el norte de Suecia.

El primer Centro de Economía Circular de SKF fue inaugurado en Gotemburgo (Suecia) en 2020. Esta unidad local, que permite ofrecer soluciones circulares de proximidad a sus clientes, está dotada de una capacidad de reacondicionamiento de 13 000 rodamientos al año. No solo reacondiciona rodamientos, sino también unidades de rodamientos, soportes de rodamientos, sellos y sistemas de gestión de la lubricación. Sus ventas se han cuadruplicado en tan solo dos años y la demanda sigue aumentando.

Los centros de reacondicionamiento ofrecen a sus clientes un servicio integral que cuantifica el valor ecológico (reducción del consumo energético, menos impacto de CO2 y reducción del consumo de lubricante) y el valor económico (más productividad y menos costos).

SKF cuenta con más de 15 centros de reacondicionamiento en todo el mundo.

Cómo cuantificar las reducciones de CO2

A la hora de elegir a sus proveedores, cada vez más clientes tienen en cuenta su huella medioambiental. Los Servicios de Reacondicionamiento de SKF incluyen un informe de inspección técnica del producto, una reducción documentada de las emisiones de CO2 y una garantía prácticamente igual a la de un rodamiento nuevo.

SKF también ha desarrollado una Calculadora de Emisiones Evitadas, una aplicación que muestra fácilmente la cantidad de emisiones de CO2 ahorrada al comprar servicios de reacondicionamiento en lugar de rodamientos nuevos. Elegir un servicio de reacondicionamiento reduce las emisiones de CO2 en una media del 90%. Y cuando los clientes eligen los Servicios de Reacondicionamiento de SKF y envían sus unidades a SKF, reciben documentación desde la aplicación que les muestra cómo están contribuyendo a la economía circular.