Rekonditionierung – voll im Trend

Die Nachfrage nach aufgearbeiteten Lagern steigt kontinuierlich. Anfangs ging es nur darum, Kosten zu senken und Wartezeiten zu verkürzen. Heute wählen immer mehr Hersteller die Rekonditionierung, um ihre Nachhaltigkeits- und Kreislaufziele zu erreichen.

Geschäftsleiter des

SKF Industrial Services Centers im österreichischen Steyr.

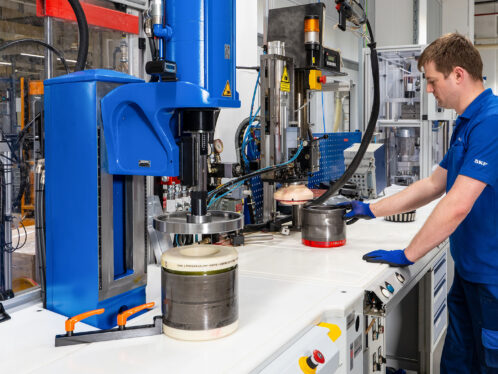

Hannes Leopoldseder ist Geschäftsleiter des SKF Industrial Services Centers im österreichischen Steyr, eines von weltweit mehr als 15 SKF Rekonditionierungszentren. Die Aufarbeitung von Lagern sei nichts Neues, sagt er. Die Schwerindustrie praktiziere sie schon seit 25 Jahren.

„Einige Branchen tendieren stärker dazu, Lager zu rekonditionieren, um ihre Nachhaltigkeitsbilanz zu verbessern und das Kreislaufprinzip zu integrieren. Die größte Akzeptanz für die Aufarbeitung von Lagern haben fast immer die Hersteller und Betreiber, denen Nachhaltigkeitsziele bereits oberste Priorität haben. Sie handeln in der Regel am schnellsten. In diesen Unternehmen haben wir es oft mit neuen Kontaktpersonen zu tun, nicht nur mit Einkäufern und Technikern, sondern auch mit Nachhaltigkeitsbeauftragten. Hier sind die Leistungskennzahlen nicht notwendigerweise finanzieller Art, sondern beziehen sich auf den Grad der CO2-Reduktion und Kreislaufwirtschaft.“

Hannes Leopoldseder ist Geschäftsleiter des SKF Industrial Services Centers im österreichischen Steyr, eines von weltweit mehr als 15 SKF Rekonditionierungszentren. Die Aufarbeitung von Lagern sei nichts Neues, sagt er. Die Schwerindustrie praktiziere sie schon seit 25 Jahren.

„Einige Branchen tendieren stärker dazu, Lager zu rekonditionieren, um ihre Nachhaltigkeitsbilanz zu verbessern und das Kreislaufprinzip zu integrieren. Die größte Akzeptanz für die Aufarbeitung von Lagern haben fast immer die Hersteller und Betreiber, denen Nachhaltigkeitsziele bereits oberste Priorität haben. Sie handeln in der Regel am schnellsten. In diesen Unternehmen haben wir es oft mit neuen Kontaktpersonen zu tun, nicht nur mit Einkäufern und Technikern, sondern auch mit Nachhaltigkeitsbeauftragten. Hier sind die Leistungskennzahlen nicht notwendigerweise finanzieller Art, sondern beziehen sich auf den Grad der CO2-Reduktion und Kreislaufwirtschaft.“

Neues Servicezentrum in Nordschweden

Um diesem Trend Rechnung zu tragen, eröffnete SKF 2020 sein erstes Circular Economy Center im schwedischen Göteborg. Es arbeitet als ein örtliches Servicezentrum für die Konzipierung von Circular-Economy-Lösungen nahe am Kunden. In nur zwei Jahren hat sich die Nachfrage nach den Dienstleistungen dieses Zentrums vervierfacht, deswegen legte SKF im April 2022 den Grundstein für ein neues Zentrum im nordschwedischen Kiruna.

Die Entscheidung für Aufarbeitung statt Neukauf erfordere oft ein Umdenken, so Leopoldseder: „Die Wahl fällt aus Nachhaltigkeitsgründen immer häufiger auf rekonditionierte Lager. Rekonditionierung hat ein gewaltiges Potenzial.“

Wenn globale Institutionen und nationale Leitungsorgane weitere Richtlinien zur Verbesserung der Nachhaltigkeit in Fertigungsunternehmen einführen, wird die Verwendung von aufgearbeiteten Lagern schnell steigen. Allerdings müsse es ein gemeinsamer Schritt sein, betont Leopoldseder, der nicht nur auf Richtlinien fuße, sondern auch auf dem Wunsch der Kunden nach weiteren nachhaltigen Optionen.

„Neben der nachhaltigen Fertigung geht es Einkäufern auch zunehmend darum, dass die Produkte am Ende ihrer Lebensdauer nachhaltig entsorgt und ihre Komponenten wiederverwendet werden können“, betont Leopoldseder. „Nur so schaffen wir den Übergang von einem linearen Wirtschaftsmodell, bei dem Ressourcen verbraucht und entsorgt werden, zu einer Kreislaufwirtschaft, die auf Reduktion, Wiederverwendung und Recycling basiert.“

Rekonditionierung von Turbinenlagern

Die Windkraftindustrie ist eine der neueren Branchen, die sich für Aufarbeitung entschieden haben. Sie lässt Turbinenlager rekonditionieren.

„Mit ihrem Fokus auf Nachhaltigkeit liegt dieser Schritt bei Windenergieproduzenten nahe“, erklärt Leopoldseder. „Obwohl die Branche schon seit vielen Jahren auf recycelte Komponenten wie Elektronikteile und Leiterplatten zurückgreift, hinkte bisher die Verwendung von rekonditionierten Lagern hinterher. Windturbinen haben sich weiterentwickelt, sind immer größer geworden, haben eine längere Lebensdauer und werden heute umfänglich gewartet. Deshalb sind aufgearbeitete Lager eine sinnvolle Alternative.“

Die Schwerindustrie treibt den Trend voran

Die ersten Rekonditionierungsnutzer waren Fertigungsunternehmen mit traditionell hohem CO2-Ausstoß. Sie stehen am stärksten unter Druck, ihre Emissionen zu senken.

Die Wahl fällt aus Nachhaltigkeitsgründen immer häufiger auf rekonditionierte Lager. Die Rekonditionierung hat ein gewaltiges Potenzial.

Hannes Leopoldseder, Geschäftsleiter des SKF Industrial Services Centers im österreichischen Steyr.

„Man könnte meinen, solche Unternehmen suchen nach den großen Einsparungen, aber für die Schwerindustrie – den Bergbau oder die Metall- und Zementproduktion – zählt jede Reduktionsmöglichkeit“, fährt Leopoldseder fort. Er nennt eine Reihe von Erfolgsstorys in der Stahlindustrie.

Für einen Stahlproduzenten, mit dem SKF seit über zehn Jahren zusammenarbeitet, hat der Lagerspezialist bereits mehr als 39.000 in Stranggießanlagen (CCM) eingesetzte Lager aufgearbeitet. Durch die Rekonditionierung konnte der Stahlhersteller seine CO2-Emissionen um mehr als 65 Tonnen pro Jahr reduzieren und lagerbedingte Anlagenausfälle gänzlich eliminieren. Gleichzeitig gingen die jährlichen Kosten im Zusammenhang mit CCM-Lagern im Schnitt um circa 500.000 US-Dollar zurück.

Ein anderer Stahlproduzent wollte seine CO2-Emissionen um ein Drittel verringern. Zunächst nahm er seine großen Emissionserzeuger wie Hochöfen ins Visier. Aber dann konzentrierte das Unternehmen sich darauf, die Emissionen überall dort, wo es möglich war zu senken. In der Brammenstranggießanlage des Unternehmens müssen jährlich rund 2.000 Lager ausgetauscht werden. Wenn die Hälfte davon rekonditioniert wird, lassen sich zehn Tonnen Stahl einsparen. So werden pro Jahr 62.000 Kilowattstunden weniger Energie verbraucht und 30 Tonnen CO2 weniger ausgestoßen.

Ein Tool zur Berechnung von Emissionseinsparungen

Um Einsparungen dieser Größenordnung zu erzielen, muss die Rekonditionierung in Instandhaltungsprogramme eingebettet werden. SKF verwendet den ‚Avoided Emission Calculator‘, eine interne App, die anzeigt, welche Menge an CO2-Emissionen durch die Nutzung des Rekonditionierungsservice im Vergleich zum Neukauf von Lagern eingespart werden kann. Die Entscheidung für eine Rekonditionierung senkt die CO2-Emissionen im Schnitt um 90 Prozent. Wichtig ist auch, dass in Wartungsprogrammen der optimale Zeitpunkt für die Rekonditionierung eines Lagers festgelegt wird.

„Der Verschleiß darf nicht zu weit fortgeschritten sein“, erläutert Leopoldseder. „Ist das Lager ausgefallen, kann es nicht mehr repariert werden. Es muss an einem Punkt der Abnutzung rekonditioniert werden, an dem es noch möglich ist, wieder einen ‚Neuzustand‘ herzustellen. Das ist eine Gradwanderung. Repariert man ein Lager zu früh, hat man wertvolle Gebrauchsdauer vergeudet. Wartet man zu lange und das Lager fällt aus, kann man es nur noch entsorgen. Der Trick zur Maximierung der Nachhaltigkeit besteht darin, das Lager zum optimalen Zeitpunkt zu rekonditionieren.“

Dieser Balanceakt gelingt, wenn Rekonditionierung mit Zustandsüberwachung und künstlicher Intelligenz kombiniert werden.

„Das gibt es schon“, sagt er. „In einer Zellstoff- und Papierfabrik hat man große Lager mit Sensoren versehen, die 700 Prozesspunkte überwachen. Sie erfassen Defekte, bevor sie Schäden verursachen, und zeigen so den richtigen Zeitpunkt für eine Rekonditionierung an.“

In Zukunft könnte man sich an der Vorgehensweise der Automobilindustrie orientieren. „Wenn ein Lkw-Motor ausfällt, wird ohne jede Diskussion über Qualität oder Neuzustand ein rekonditionierter Motor beschafft “, erklärt Leopoldseder. „Dabei handelt es sich nicht um den eigenen Motor, der aufgearbeitet wird, sondern um einen, der aus zum Teil weltweit beschafften Komponenten unterschiedlicher Fahrzeuge zusammengebaut worden ist.

„Zurzeit rekonditionieren wir ein kundeneigenes Lager, das nach der Aufarbeitung wieder an den Kunden zurückgeschickt wird“, fährt Leopoldseder fort. „Wären rekonditionierte Lager ein ‚Produkt‘ wie Lkw-Motoren, wären wahrscheinlich die Kosten niedriger und die Wartezeiten kürzer. Damit ließe sich eines der wichtigsten Argumente für die Rekonditionierung wirksam umsetzen.“

Weniger CO2-Emissionen

Die Rekonditionierung und Wiederverwendung von Lagern mit einem Gesamtgewicht von 600 Kilogramm kann die CO2-Emissionen um eine Tonne senken und den CO2-Fußabdruck eines Fertigungsunternehmens gegenüber dem Einkauf von neuen Lagern um bis zu 90 Prozent verkleinern.

Unter Nachhaltigkeitsaspekten geht es nicht nur um Wiederverwertung und Recycling, sondern auch darum, dass die Zahl der erforderlichen Fertigungsprozesse erheblich geringer ist. Während die Herstellung eines neuen Lagers 100 Prozesse umfasst, benötigt man für die Rekonditionierung nur zehn.

Rekonditionierung nimmt weltweit zu

Im April 2022 begann SKF mit dem Bau seines zweiten Circular Economy Centers im schwedischen Kiruna. Der Grund war die steigende Nachfrage von nordschwedischen Kunden der Bergbau-, Stahl-, Eisenbahn- und Papierindustrie nach Rekonditionierung von Lagern.

Das erste Circular Economy Center wurde 2020 in Göteborg an der schwedischen Westküste eröffnet. Es ist ein örtliches Servicezentrum für die Konzipierung von Circular-Economy-Lösungen nahe am Kunden. Hier können pro Jahr 13.000 Lager rekonditioniert werden. Dabei geht es nicht nur um die Aufarbeitung von Lagern, sondern vor allem auch von Lagereinheiten, Lagergehäusen, Dichtungen und Schmiersystemen. Das Circular Economy Center hat seine Umsätze innerhalb von zwei Jahren vervierfacht und rechnet mit einem weiteren Anstieg der Nachfrage.

Diese Zentren bieten Kunden im Rahmen ihres umfassenden Services die Möglichkeit, Umweltvorteile (z. B. geringerer Energieverbrauch, CO2-Ausstoß und Schmierstoffverbrauch) sowie wirtschaftliche Vorteile (z. B. höhere Produktivität und niedrigere Kosten) zu quantifizieren.

Weltweit betreibt SKF mehr als 15 Rekonditionierungszentren.

So ermitteln Sie Ihre CO2-Emissionssenkungen

Immer mehr Kunden ziehen bei der Wahl ihrer Zulieferer den ökologischen Fußabdruck in Betracht. Deshalb bietet SKF im Rahmen seines Rekonditionierungsservices einen technischen Inspektionsbericht für das Produkt, dokumentierte CO2-Emissionssenkungen und eine Garantie, die im Wesentlichen der eines neuen Lagers entspricht.

Darüber hinaus hat SKF mit seinem ‚Avoided Emission Calculator‘ eine App entwickelt, die schnell anzeigt, wie viel CO2-Emissionen durch den Kauf von rekonditionierten Lagern statt neuer eingespart werden. Die Entscheidung für aufgearbeitete Lager reduziert die CO2-Emissionen im Schnitt um 90 Prozent. Außerdem erhalten Kunden, die den Rekonditionierungsservice von SKF wählen und ihre Lager an SKF schicken, über die App eine Dokumentation, die deutlich macht, welchen Beitrag sie damit zur Kreislaufwirtschaft leisten.