Lubricación mínima y energéticamente eficiente en mandrinos de alta velocidad

Para que los rodamientos de alta precisión alcancen un nivel de funcionamiento óptimo y una larga vida de servicio, es esencial que se les suministre la cantidad mínima necesaria de lubricante. Por eso, SKF ha desarrollado un innovador sistema de microdosificación de aceite.

Resumen

El Sistema de microdosificación SKF resuelve los problemas que presentaba la lubricación por aceite y aire y atiende las principales peticiones de la industria de máquinas herramienta: más eficiencia, mayor vida de servicio y menor consumo de energía. El sistema tiene capacidad para generar cuatro flujos volumétricos casi continuos de alta precisión de 0,5 a 5 mm³/min, mientras realiza un análisis constante de su calidad.

Enlaces relacionados

Contacto de venta

Dietmar Seidel, Dietmar.Seidel@skf.com

Los rodamientosen los mandrinos de alta precisión que funcionan a velocidades de más de 2 millones n×dm (más de 30.000 rpm en cabezales convencionales) necesitan una lubricación fiable en la que las cantidades estén perfectamente medidas y el flujo sea constante. Los parámetros de lubricación óptimos permiten reducir al mínimo los momentos de fricción, evitando así que se produzcan fricciones combinadas y un aumento del desgaste en el rodamiento (fig. 1).

Si no se pueden instalar rodamientos lubricados de por vida en los mandrinos, se suelen usar sistemas de relubricación cuando los rodamientos funcionan a factores de velocidad elevados. En función de su diseño, el tipo de rodamiento, las cargas y las condiciones operativas, estos sistemas administran una cantidad fija de lubricante a intervalos determinados. El ciclo de lubricación es más continuo y fiable si los intervalos de lubricación son más cortos y suministran menor cantidad de lubricante.

Problema actual

Para lubricar cabezales se suele recurrir a sistemas de aceite y aire. Funcionan transportando cantidades definidas de aceite hasta los rodamientos mediante conductos que contienen un flujo constante de aire comprimido. La presión del aire transporta el aceite y lo distribuye en pequeñas cantidades por una red de conductos , garantizando así la continuidad del suministro (fig. 2). Tanto el flujo de aire como la frecuencia del intervalo de lubricación pueden ajustarse en función de la tarea y la aplicación.

No obstante, estos sistemas también presentan varios inconvenientes: un tiempo de respuesta demasiado largo al modificar la dosis o su periodicidad, falta de precisión en las mediciones, un consumo siempre elevado de aire comprimido (independientemente de los intervalos fijados) y el hecho de que el flujo volumétrico de lubricante se suele monitorizar partiendo de una base puramente comparativa.

La solución:El Sistema de microdosificación SKF

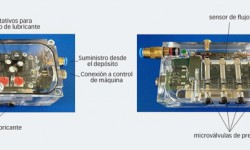

SKF ha diseñado una nueva herramienta, el Sistema de microdosificación SKF, para solucionar los problemas de la lubricación con aceite y aire y atender las peticiones de la industria de máquinas herramienta (más eficiencia, mayor vida de servicio y menor consumo energético). El nuevo sistema de SKF tiene capacidad para generar cuatro flujos volumétricos de alta precisión casi continuos de 0,5 a 5 mm³/min, controlando siempre su calidad. Esto equivale, aproximadamente, a entre una centésima y una décima parte de gota de aceite por minuto. El sistema se basa en unas microválvulas de precisión que, con un sensor de flujo y controles complejos, pueden suministrar unos pocos nanolitros de lubricante (fig. 3).

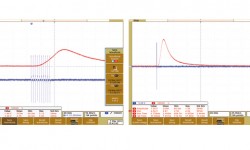

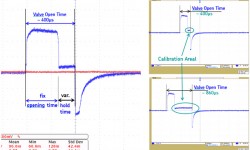

Las microválvulas se abren durante unos microsegundos, el tiempo que determina el usuario. Esto genera un pulso que hace que una cantidad de aceite determinada penetre dentro de la red de conductos de lubricación. Rápidamente, en cuestión de milisegundos, se suceden los pulsos. Esto crea un flujo volumétrico casi continuo en los conductos, que llega hasta el punto de lubricación (fig. 4).

Puesto que las microválvulas no pueden generar presión por sí solas, hay que aplicar presión de cebado al lubricante que alimenta el sistema. Un depósito especial con aire comprimido hace que esto sea posible, generando presión de manera cuasiestática y lineal. Gracias a una válvula reguladora, el aire comprimido actúa como un excelente resorte. El sistema de microdosificación cuenta, por tanto, con una unidad de medición y un depósito. Ambos componentes están conectados a la unidad de control de la máquina, que permite regular y monitorizar dichos elementos (fig. 5). Por ejemplo, se puede ajustar la cantidad de lubricante casi en tiempo real (a través de un programa de la máquina).

Este diseño modular también permite una instalación descentralizada. La unidad de medición, con clase de protección IP67, se monta sobre el mandrino o cerca, y el depósito puede colocarse fuera de la máquina, por ejemplo en un armario auxiliar (fig. 6).

Monitorización permanente y autocalibración

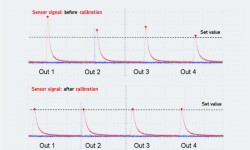

Para obtener una precisión elevada y constante con flujos volumétricos mínimos hay que tener en cuenta numerosos parámetros. Además de los tiempos de apertura de las microválvulas, en la cantidad de lubricante suministrada influyen la viscosidad del aceite, la temperatura ambiente y otros factores. También puede haber fluctuaciones en la presión de cebado del sistema de aire comprimido y en las posibles tolerancias de fabricación (por ej. en las válvulas). A fin de solucionarlas, el sistema se autocontrola y autocalibra constantemente. El sensor de flujo volumétrico integrado registra las cantidades suministradas a través de válvulas individuales y compara estas mediciones con los valores objetivo y de referencia. Si se exceden las tolerancias predefinidas, el sistema ajusta el tiempo de apertura de la válvula. Se realiza una calibración individual y secuencial por cada salida activa (fig. 7).

En definitiva, cada válvula cuenta con su propio juego de parámetros (por ejemplo, tiene un tiempo de apertura específico por pulso). Y las cantidades generadas, medidas en el sensor de flujo o en los puntos de salida, coinciden siempre con el valor objetivo (fig. 8).

Además, el proceso de calibración se activa en función de los acontecimientos (por ejemplo, si el sistema se pone en marcha después de un periodo de parada, o si el sensor de temperatura integrado detecta un cambio de temperatura de ± 5 Kelvin) y el firmware que incorpora la unidad de medición los graba para futuras referencias. El sistema se calibra automáticamente cada cuatro horas de funcionamiento.

Resultados iniciales en las aplicaciones

Para corroborar los efectos de la micromedición en los rodamientos de los mandrinos durante todos los intervalos de velocidad, SKF realizó ensayos comparativos usando un sistema simplificado de rodamientos de cabezal, accionado por correa y sin control de temperatura. Se eligió la temperatura del aro exterior como valor comparativo porque resulta fácil de medir y proporciona información inicial del estado de la lubricación. El lubricante llegó al rodamiento a través de su aro exterior. Durante la prueba, se recorrió el intervalo de velocidad que va de 0 a 2,4 millones n×dm con incrementos de 3.000 rpm. Cada nivel de velocidad se mantuvo durante 30 minutos para comprobar que el sistema se estabilizaba. La velocidad que alcanzaron los rodamientos con un diámetro medio de 54 mm fue de entre 0 y 45.000 rpm. El sistema de microdosificación se probó con más ajustes en la cantidad de lubricante de los que permite un sistema convencional de aire y aceite.

Resultados: a factores de velocidad bajos, entre 0,5 y 1,0 millones n×dm (con una cantidad de lubricante mínima de 30 mm³/h), la temperatura registrada en el rodamiento bajaba unos 2 o 3 Kelvin. A factores de velocidad más elevados, entre 1,8 y 2,4 millones n×dm (con las cantidades medidas adecuadamente ajustadas), los rodamientos siguieron manteniéndose más fríos (hasta 8 Kelvin menos) gracias al sistema de microdosificación (fig. 9).

Ahorros potenciales

Con el Sistema de microdosificación SKF, una lubricación continua en función de la demanda puede reducir al mínimo la cantidad de lubricante que se suministra. Además, también permite reducir la cantidad de energía que se destina a generar aire comprimido (típico de los sistemas de aire y aceite convencionales). Un sistema tradicional requiere unos 0,1 kWh por Nm³ para la compresión, el filtrado y el secado del aire comprimido. Con los precios que alcanza la electricidad en Centro Europa, usar el sistema de microdosificación SKF podría suponer un ahorro anual de hasta 130 euros por punto de lubricación. Como los mandrinos de las máquinas herramienta suelen tener tres o cuatro rodamientos, el ahorro total puede alcanzar los 390 o 520 euros anuales.

Además, la falta de aire comprimido se traduce en menos emisiones.Con factores de hasta 2 millones n×dm, las mediciones en el banco de pruebas revelaron una reducción en las emisiones de ruidos de hasta 10 dB(A) con respecto a los sistemas convencionales de aceite y aire.

El nuevo Sistema de microdosificación SKF permite lubricar rodamientos que operan a altas velocidades de manera precisa, energéticamente eficiente y con pocas emisiones. Su potencial se aprovecha al máximo cuando se armoniza el sistema de microdosificación SKF y la disposición de los rodamientos en el mandrino.