Sistema magnético para mejorar la eficiencia de las plantas de tratamiento de agua

En un mundo de recursos finitos, el agua limpia es un bien cada vez más preciado, y garantizar que se utiliza de forma adecuada se ha convertido en una prioridad global. SKF trabaja para incrementar la eficiencia en el tratamiento de aguas residuales, y contribuye a reducir el impacto medioambiental de este proceso mediante el empleo de motores de imanes permanentes y de la tecnología de rodamientos magnéticos activos.

Para satisfacer la creciente demanda de equipos extremadamente eficientes en la industria del tratamiento de aguas, SKF ha desarrollado una solución innovadora y sostenible dirigida a los soplantes de ventilación centrífugos de accionamiento directo. SKF ofrece una nueva línea de motores de alta velocidad de imanes permanentes (motores IP) equipados con rodamientos magnéticos activos (AMB), además de un controlador de última generación para este tipo de rodamientos (MBC). Su potencia nominal oscila entre los 75 kW y los 350 kW, con velocidades rotativas de hasta 35.000 rpm.

Esta nueva gama de motores de alta eficiencia que no necesitan ser lubricados con aceite consigue aumentar el rendimiento de los soplantes. Por ejemplo, a diferencia de los motores de inducción tradicionales, un motor IP funciona bien a media carga. Además, la solución de accionamiento directo de SKF para soplantes de ventilación usa menos piezas mecánicas que los sistemas tradicionales, lo que se traduce en un mantenimiento reducido y una mayor fiabilidad. Los rodamientos magnéticos cuentan con sistemas de diagnóstico y monitorización integrados que permiten al cliente identificar incidencias potencialmente problemáticas y evitar averías en el equipo. Esta nueva línea de productos se presentó en la feria alemana Hannover Messe en abril de 2013, despertando un considerable interés entre los productores mundiales de soplantes. Gracias a su rendimiento altamente eficiente, la solución de SKF para sistemas de soplantes de ventilación se ha incluido en la cartera SKF BeyondZero.

Retos que plantean las aguas residuales biológicas

Se teme que, en 2030, casi la mitad de la población mundial sufra escasez de agua y que la demanda supere en un 40% el abastecimiento. Esto nos obliga, cada vez más, a hacer un tratamiento de las aguas residuales avanzado y eficiente. Durante el tratamiento biológico, los soplantes inyectan aire comprimido a los tanques de ventilación, con el fin de abastecer a millones de bacterias aerobias que utilizan el oxígeno para descomponer los residuos orgánicos de las aguas residuales.

Los sistemas de soplantes centrífugos tradicionales están formados por un motor de inducción provisto de engranajes mecánicos y rodamientos lubricados con película de aceite, y suelen sufrir grandes pérdidas de potencia y desgaste. Además, sus costes de mantenimiento son elevados y los soplantes consumen una energía equivalente al 50% o más del consumo energético total de la planta de tratamiento. De hecho, hasta el 80% del coste del ciclo de vida de un soplante tiene que ver con el consumo de electricidad. Por ello, el precio de compra inicial del equipo es mucho menos importante que el coste total de propiedad. El incremento del precio de la energía y la evolución en la tecnología de accionamiento han propiciado un cambio hacia compresores centrífugos (soplantes) más eficientes, de accionamiento directo y velocidad variable.

Una sinergia natural

La solución de SKF combina la tecnología puntera de los motores síncronos de imanes permanentes con los rodamientos magnéticos activos, aunando así lo mejor de dos mundos: la alta eficiencia de la tecnología de los motores IP y la fiabilidad sin precedentes de los AMB.

El motor de imanes permanentes es una unidad eléctrica trifásica síncrona de CA con devanados del estator e imanes permanentes en el rotor (fig. 1). El rotor actúa de forma similar a una brújula, siguiendo el campo electromagnético generado por el estator. El rotor gira a la misma velocidad que el campo magnético rotativo del estator; en otras palabras, la rotación del eje está sincronizada con la frecuencia de la corriente. Los imanes permanentes de tierras raras están montados directamente en el eje y sujetados por un manguito de fibra de carbono. La velocidad de rotación se controla con un variador de frecuencia.

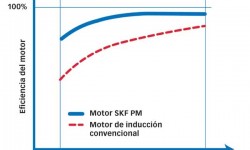

La tecnología de los motores IP ofrece ventajas significativas si la comparamos con los motores de inducción comunes. Sobre todo, consigue una eficiencia que alcanza hasta el 98% en multitud de condiciones de funcionamiento (fig. 2). El motor es más compacto y pesa menos. Tiene una excelente curva de par-velocidad, mayor duración y alta densidad de potencia. Puede funcionar a muchas velocidades (p. ej. entre 10.000 y 35.000 rpm). La configuración de accionamiento directo, provista de un rodete montado directamente en el eje del motor, elimina la necesidad de recurrir a engranajes y otros componentes mecánicos (comunes en los equipos tradicionales), aumentando así la fiabilidad y reduciendo los requisitos de mantenimiento.

Un rodamiento magnético activo es un dispositivo de mecatrónica avanzado que proporciona un soporte sin contacto a un eje rotativo o estacionario que levita en un campo magnético. La posición del eje se mantiene aplicando fuerzas electromagnéticas controladas sobre el rotor, tanto en la dirección radial como axial.

El sistema está compuesto por componentes electromagnéticos (rodamientos, sensores) y electrónicos (controlador). La solución desarrollada para el soplante la forman dos unidades soporte de rodamientos de estator que proporcionan al eje fuerzas radiales y axiales. Cada unidad soporte está compuesta por: el rodamiento propiamente dicho, sensores de posición, sondas de temperatura y rodamientos de reserva. Los sensores de posición miden los desplazamientos radiales y axiales del eje con extrema precisión. El rodamiento está diseñado y fabricado para la clase de aislamiento H (con una temperatura operativa máxima de hasta 180°C). Los rodamientos de bolas auxiliares o de reserva son un elemento de seguridad que sostiene al eje en reposo, pero no son operativos cuando los rodamientos magnéticos están activados. En ciertas situaciones críticas, cuando la carga de proceso supera la capacidad de los rodamientos magnéticos activos (AMB), los rodamientos auxiliares o de reserva son los que soportan el eje e impiden todo contacto entre el rotor y el estator. Para esta aplicación, el juego radial o el hueco magnético entre el estator y el rotor es de unas 500 micras. El diseño permite que no haya contacto ni desgaste de componentes, ni tampoco necesidad de lubricación.

El controlador electrónico del rodamiento magnético (MBC) está compuesto por un procesador de señales digital (DSP) –el cerebro del sistema–, y amplificadores de potencia que suministran corriente eléctrica al rodamiento para generar el campo magnético. El DSP recopila datos sobre la posición del eje a una frecuencia de muestreo elevada (p. ej. 15 kHz), corrige errores mediante algoritmos sofisticados y regula la potencia de los amplificadores para que el eje se mantenga en la posición radial y axial deseada.

Un sistema de AMB produce rigidez y fuerzas amortiguadoras y puede influir en el comportamiento dinámico del rotor durante el funcionamiento. La rigidez y amortiguación de los rodamientos está optimizada mediante sofisticados algoritmos matemáticos, obteniéndose así un funcionamiento estable en una amplia gama de condiciones operativas. El control activo de estas características proporciona varias ventajas que los rodamientos convencionales no ofrecen, como un control de las vibraciones y del desequilibrio. El consumo de energía del sistema de control del rodamiento magnético es muy bajo. Por ejemplo, el controlador de última generación usado para los motores de 75-350 kW consume menos de 200 W.

El sistema está equipado con una fuente de alimentación eléctrica de reserva para mantener la levitación magnética en caso de que se produzca un fallo en la red. De producirse un apagón, el motor cambia a modo generador y proporciona potencia a los rodamientos magnéticos, mientras que el estator reduce velocidad hasta detenerse sobre los rodamientos de bolas sin ocasionar daños en el equipo.

Estos motores se entregan completamente montados y listos para acoplar el rodete y la voluta del cliente (fig. 3). Dependiendo de la potencia del motor y de la refrigeración que se precise, la carcasa se diseña para una refrigeración por aire o agua. El cliente debe proporcionar las unidades de enfriamiento (ventiladores, intercambiadores de calor, bombas). El MBC viene integrado, junto con el variador de frecuencia y demás electrónica, en la unidad soplante. El protocolo Modbus posibilita la comunicación entre el MBC y el controlador del soplante. Además, la monitorización de los parámetros operativos y la localización de averías puede hacerse desde un PC externo con puerto de ethernet gracias al equipo de software MBScope (fig. 4). El equipo funciona con variadores de frecuencia de distintos fabricantes homologados. El motor y la electrónica se integran en la unidad soplante del cliente, formando un producto final compacto (fig. 5) y listo para su instalación en una planta de tratamiento de agua. SKF es capaz de suministrar desde componentes básicos hasta un pack completo, ofreciendo al cliente más flexibilidad en el diseño o la posibilidad de obtenerlo todo de un solo canal.

Ventajas

Combinar un motor IP de alta velocidad con los rodamientos AMB ofrece muchas ventajas:

- incrementa la eficiencia con cargas nominales y parciales; la subida con respecto a los motores convencionales es del 10%

- aumenta la fiabilidad del equipo

- casi no requiere mantenimiento

- proporciona a los usuarios potentes herramientas de diagnóstico

- optimiza el control de procesos

- prolonga la vida útil

- disminuye los costes de producción gracias a su diseño más compacto

- reduce los ruidos

- cumple los requisitos de la normativa

La oferta que se detalla más abajo reúne estas ventajas y representa la opción tecnológica del futuro.

Un caso real

Una planta de tratamiento de aguas residuales francesa, que presta servicio a una ciudad de 100.000 habitantes y a la industria local, había estado funcionando con cuatro soplantes lobulares de 80 kW que daban bastantes problemas: averías frecuentes, alto consumo de energía, niveles de ruido elevados y contratiempos en el proceso de tratamiento. Tras sustituirlos por dos nuevos soplantes centrífugos de 120 kW, provistos de un motor de alta velocidad de imanes permanentes , los resultados fueron inmediatos y altamente satisfactorios. Los soplantes de velocidad variable que incorporaban el sistema de SKF fueron capaces de simplificar la regulación del caudal, mejorando significativamente el proceso de tratamiento. Los niveles de ruido bajaron de 110 a 70 dBA, y los requisitos de mantenimiento se redujeron considerablemente. Las reducciones en el consumo de energía resultantes fueron aún más notables. Después de sólo un año de funcionamiento, los soplantes equipados con el sistema de SKF redujeron las emisiones de CO2 de la planta en 375 toneladas y los costes operativos en 54.000 euros. El cambio a soplantes más eficientes, provistos de rodamientos magnéticos, supuso un recorte en el plazo de amortización (menos de dos años) sólo gracias a los ahorros en energía.

Este caso sirve para ilustrar una buena estrategia de reducción de los costes operativos. Elegir el equipo idóneo es todo lo que necesita para empezar a ahorrar.

Nueva oferta

Algunos de los principales fabricantes de soplantes industriales ya han empezado a utilizar el sistema de SKF. Un ejemplo es la serie 100 de AyrJet®, el soplante compacto fabricado por la norteamericana Spencer Turbine Company y accionado por un motor SKF de 75 kW. Este turbosoplante monoetapa de alta velocidad y eficiencia se presentó en octubre de 2013 en la WEFTEC, la mayor feria de agua de Norteamérica. Mike Walther, presidente y consejero delegado de la Spencer Turbine, quiso destacar que: “El rendimiento, fiabilidad y durabilidad de nuestros productos depende de una fuerte sinergia en nuestra cadena de suministro. En Spencer, colaboramos estrechamente con todos nuestros proveedores para garantizar que nuestro producto final sea de la más alta calidad y cumpla con las necesidades específicas de nuestros clientes.”

Otro ejemplo es la empresa Jin Tong Ling Fans Co. Ltd. , el principal fabricante chino de soplantes con sede en la provincia de Jiangsu. Esta empresa ha firmado un acuerdo para fabricar varios soplantes de gran tamaño accionados con el motor de SKF. Se destinarán a grandes tanques de ventilación que deberán abastecer de agua potable a centros urbanos en rápido crecimiento. La demanda en China es enorme, puesto que cada año se construyen varios centenares de nuevas plantas de tratamiento de aguas residuales. De hecho, el 12° plan quinquenal (2011-2015) prevee inversiones de 380 mil millones de yuanes (unos 46 mil millones de euros) sólo en infraestructura para el tratamiento de aguas residuales.

SKF suministra soluciones integradas de ingeniería que responden a los retos globales y a la demanda. La nueva oferta de motores de 75-350 kW está diseñada para cumplir las expectativas de los principales fabricantes mundiales de soplantes.

BeyondZero es una marca del Grupo SKF

MBScope es una marca registrada del Grupo SKF

Nota histórica

En 1976, la empresa francesa S2M, entonces una filial de SKF, fue la primera del mundo en comercializar rodamientos magnéticos para aplicaciones de bombas de vacío turbomoleculares en semiconductores. En 1985, esta empresa fue también pionera a la hora de añadir rodamientos magnéticos al primer compresor de gas natural del mundo que no precisaba aceite.

S2M fue adquirida en su totalidad por el Grupo SKF en 2007. Hoy, SKF Magnetic Mechatronics cuenta con más de 250 empleados repartidos por todo el mundo y una facturación anual de 50 millones de euros. Tiene su sede central en Vernon, Francia (80 km al oeste de París), y realiza actividades de investigación y desarrollo, ingeniería, fabricación, marketing y servicios.

Recientemente. se usaron rodamientos magnéticos de SKF S2M para equipar los compresores y motores de alta velocidad de los sistemas submarinos de compresión de gas situados en la costa noruega del Mar del Norte. En el sector del petróleo y el gas, la marca de rodamientos magnéticos SKF S2M es muy conocida y goza de gran reputación. Además de suministrarle a clientes de la industria del petróleo y el gas, SKF S2M vende motores IP libres de lubricación a importantes fabricantes de equipos rotativos industriales y comerciales.