Una solución profundamente innovadora

Las primeras plantas de compresión de gas submarinas del mundo están ayudando a Statoil a llegar al fondo de sus reservorios, con beneficios para la recuperación, los costos y el medioambiente.

Datos

Pleno rendimiento a 300 metros de profundidad

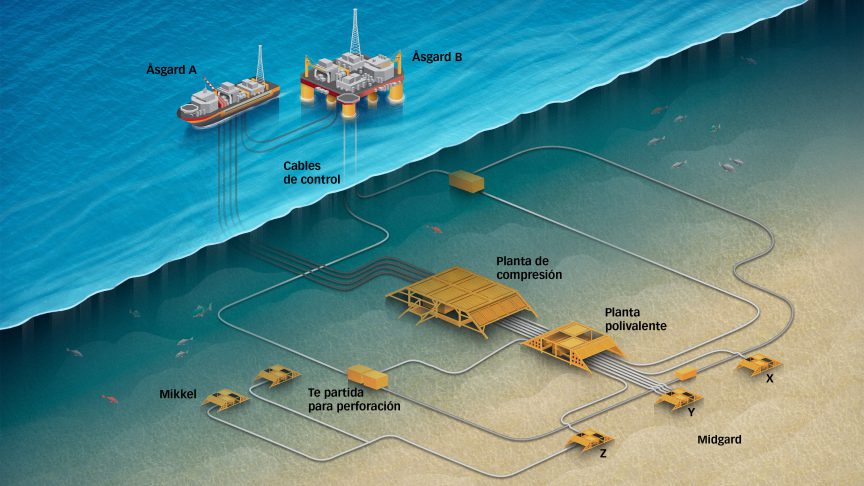

Statoil, la multinacional de energía, puso en marcha el primer tren de compresión de gas submarino del mundo en su yacimiento Åsgard en septiembre de 2015. Ahora está produciendo un segundo tren en este rincón del Mar de Noruega. Gracias a una tecnología revolucionaria, puede recuperar volúmenes adicionales de gas desde los reservorios Midgard y Mikkel, y aumentar el volumen de gas recuperado.

Statoil

Sede en Stavanger, Noruega

Operaciones en más de 30 países

22 000 empleados en todo el mundo

Sus actividades más importantes se concentran en la plataforma continental noruega

Cotiza en las Bolsas de Nueva York y Oslo

www.statoil.com

Extraer petróleo y gas del fondo de los reservorios ha sido un problema insoluble para el sector de petróleo y gas. Las empresas suelen buscar otro sitio cuando la extracción presenta demasiadas dificultades. Ahora, gracias al nuevo sistema de compresión de gas submarino de Statoil, es posible recuperar el petróleo y gas desde el fondo del yacimiento de manera rentable.

Los dos compresores de gas submarinos nuevos de la empresa energética noruega son los primeros de su clase del mundo. Instalados en el lecho marino a 300 metros de profundidad en el yacimiento petrolífero Åsgard de Statoil, maximizan la recuperación de gas y seguramente alargarán significativamente la vida útil de la producción en los reservorios Midgard y Mikkel.

Elegimos a SKF como experto en rodamientos. Es la única empresa en el mercado con un producto de tanta calidad.

Torstein Vinterstø, director de proyectos de Statoil para Åsgard

Se espera un aumento mínimo del 20% de la recuperación de los dos reservorios en el Mar de Noruega, con lo que se suman más de 300 millones de barriles de petróleo equivalentes a la producción del campo. Sin la nueva solución, los reservorios habrían sido cerrados prematuramente.

Tradicionalmente, la compresión de gas se realiza en plataformas o en tierra, a cierta distancia de la fuente. Situar un compresor lo más cerca posible del pozo es una alternativa más eficiente en términos energéticos. Ahorra espacio, reduce las necesidades de mantenimiento y, al no haber personal, puede operarse a distancia y elimina la necesidad de supervisión constante y personal.

Además, ofrece beneficios medioambientales impresionantes. El compresor submarino funciona con un 40% menos de energía que las soluciones tradicionales y reduce significativamente las emisiones de CO2 de un campo petrolífero.

Con la nueva solución, el equipo de compresión es impermeable, sellado en tanques estancos que aseguran un entorno mucho más protegido que en el pasado, dice Torstein Vinterstø, director de proyectos de Statoil para Åsgard. “En tierra o en una plataforma, el equipo está expuesto a las inclemencias meteorológicas, al polvo, la humedad y las fluctuaciones de temperatura, pero el lecho marino brinda un entorno más estable, con una temperatura constante de 4 grados centígrados”.

Se ha trabajado duro para que todo salga bien, bajo presiones de tiempo y limitaciones presupuestarias, y SKF nos ha apoyado en todo el proceso, sin escatimar esfuerzos.

Torstein Vinterstø, director de proyectos de Statoil para Åsgard

El proyecto de la planta de compresión de gas submarina de Åsgard duró unos 10 años, período en el que acumuló cerca de 11 millones de horas-hombre de principio a fin. Pero Statoil ya había asumido que sería una inversión a largo plazo, dice Vinterstø. “Para Statoil y para nuestros socios, es importante estar en primera línea tecnológica, tanto para reducir costos como por motivos medioambientales”, explica. “Éramos conscientes de que había que enfocar la tecnología desde una perspectiva diferente y hacer todo lo posible por reducir costos y emisiones de CO2”.

El sistema submarino posiblemente no hubiera tenido éxito sin la ayuda de proveedores como SKF, dice Vinterstø. “Elegimos a SKF como experto en rodamientos”, continúa. “Es la única empresa en el mercado con un producto de tanta calidad”.

Las dos empresas colaboraron estrechamente en la compleja tecnología de rodamientos magnéticos integrada en el interior de la carcasa del compresor (vea el recuadro). Ingenieros de SKF y Statoil trabajaron codo a codo en lo que Vinterstø llama un proceso de trabajo “muy eficiente”. “SKF propuso ideas y sugirió formas de lograr la calidad necesaria”, dice.

“Tuvimos muchas reuniones. Eso les permitió comprender mejor nuestras necesidades y obtener un resultado mejor”.

La tecnología debía cumplir una multitud de normativas; fue un proceso muy laborioso y un enorme desafío para SKF, admite Vinterstø. “Sinceramente, creo que SKF fue muy valiente para continuar con nosotros”, continúa. “Se ha trabajado duro para que todo salga bien, bajo presiones de tiempo y limitaciones presupuestarias, y SKF nos ha apoyado en todo el proceso, sin escatimar esfuerzos”.

Ahora, dice Vinterstø, ha llegado el momento de capitalizar el éxito de la tecnología submarina, compartirla con otros y aplicarla en nuevos yacimientos.

Rodamientos magnéticos de larga vida útil

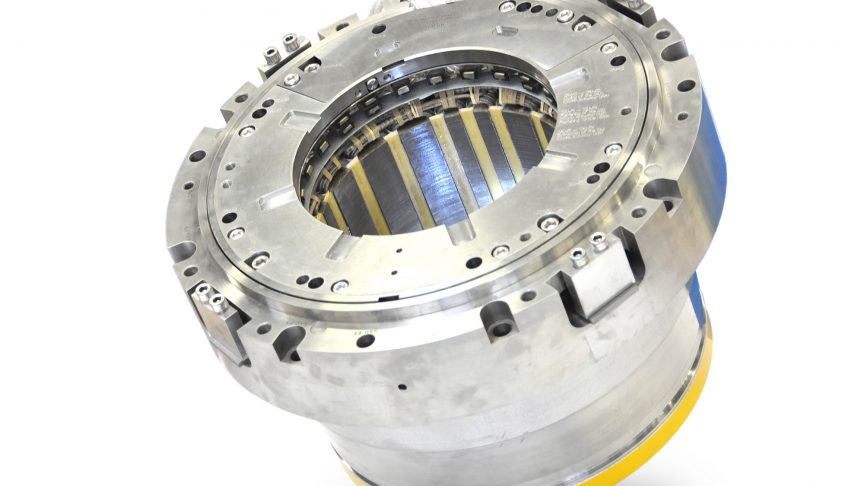

Cuando Statoil decidió crear la primera planta de compresión de gas submarina del mundo, pidió apoyo tecnológico a varios proveedores. SKF fue uno de ellos.

Después de cinco años intensos de desarrollo y pruebas, que incluyeron simular en tierra las condiciones en el fondo del mar durante 6 000 horas de funcionamiento continuo, los rodamientos magnéticos desarrollados por SKF por fin estuvieron a punto para trabajar en las profundidades del Mar de Noruega.

Los rodamientos magnéticos están integrados en el interior de la carcasa del compresor, lo que elimina la necesidad de aceite lubricante, sellos y una caja de engranajes. Los rodamientos sin fricción admiten velocidades de giro superiores, con lo que permiten reducir el peso de los módulos compresores y la infraestructura. “Aprendimos mucho con el proyecto de Statoil. Hemos podido avanzar en términos tecnológicos y disfrutamos de una posición de ventaja respecto de nuestros competidores”, dice Jérémy Lepelley, jefe de ventas, Desarrollos Submarinos y de Petróleo y Gas, SKF Magnetic Mechatronics.