Une solution en profondeur

Les premières stations sous-marines de compression de gaz permettent à Statoil d’exploiter au maximum les réservoirs et de récupérer davantage de gaz tout en faisant des économies et en respectant mieux l’environnement.

En bref

En service à 300 m sous la surface

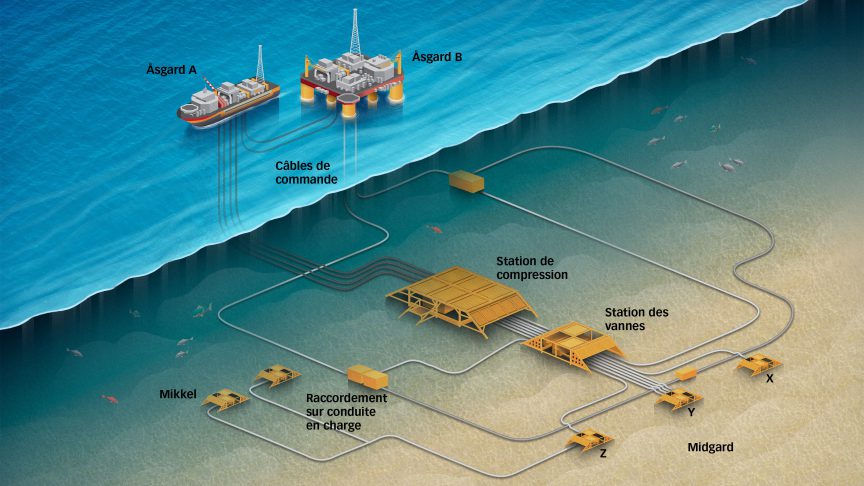

Le groupe pétrolier international Statoil a mis en service le premier train de compression de gaz sous-marin dans son champ gazier d’Åsgard en septembre 2015. Un second a depuis été mis en service au même endroit dans la mer de Norvège. Grâce à cette technologie inédite, il est possible de récupérer des volumes de gaz supplémentaires dans les réservoirs Midgard et Mikkel, prolongeant la durée d’exploitation des champs gaziers et accroissant, par là même, la récupération.

Statoil

Siège situé à Stavanger, en Norvège.

Implanté dans plus de 30 pays.

22 000 salariés dans le monde entier.

Exerce la majeure partie de son activité sur le plateau continental norvégien.

Coté à la Bourse d’Oslo et à la Bourse de New York.

www.statoil.com

Extraire le pétrole et le gaz résiduels au fond des réservoirs est longtemps resté un problème insoluble pour l’industrie des hydrocarbures. Les entreprises avaient tendance à changer de zone lorsque l’extraction commençait à devenir plus complexe. Grâce au nouveau système sous-marin de compression de gaz de Statoil, il est désormais possible de récupérer rentablement pétrole et gaz en eau profonde.

Nous avons retenu S2M SKF parce qu’il fait autorité en matière de roulements et paliers magnétiques. C’est la seule entreprise du marché à offrir un produit aussi qualifié.

Torstein Vinterstø, directeur du projet Åsgard chez Statoil

Les deux stations sous-marines de la compagnie norvégienne sont les premières de ce genre au monde. Aménagées au fond de la mer à 300 m de profondeur dans le champ d’Åsgard, elles optimisent la récupération du gaz et devraient prolonger considérablement la durée d’exploitation des réservoirs Midgard et Mikkel. Le taux de récupération devrait s’accroître d’au moins 20 % et ajouter 300 millions de barils équivalent pétrole à la production du champ gazier. Sans cette nouvelle technique, Statoil aurait mis un terme à l’exploitation des réservoirs.

En règle générale, la compression du gaz intervient sur les plateformes ou à terre, loin de la source exploitée. L’installation d’un compresseur aussi près que possible de la tête du puits est un choix beaucoup plus économe en énergie, requérant moins de place et de maintenance et, parce qu’il est commandé à distance, ne nécessite ni personnel, ni surveillance constante.

En outre, ses avantages sont immenses sur le plan de la protection de l’environnement : le compresseur sous-marin consomme 40 % d’électricité de moins que les solutions actuelles, réduisant ainsi considérablement les émissions de CO2 d’un champ gazier.

Il a fallu énormément d’efforts pour arriver au résultat recherché dans des délais et avec un budget très serrés. S2M SKF nous a soutenus et a fait tout son possible pour atteindre notre objectif.

Torstein Vinterstø, directeur du projet Åsgard chez Statoil

Le système de compression est étanche, protégé dans des caissons à l’épreuve des fuites qui assurent une protection beaucoup plus sûre que par le passé, affirme Torstein Vinterstø, directeur du projet Åsgard chez Statoil : « À terre ou sur une plateforme, le matériel est exposé aux éléments, à la poussière, à l’humidité et aux variations thermiques. Le fond de la mer est un environnement beaucoup plus stable où règne une température constante de 4° C. »

Il a fallu près de 10 ans pour mener à bien ce projet qui a requis, selon les estimations, près de 11 millions d’heures de main-d’œuvre du début à la fin. Statoil était prêt à s’investir dans la durée, poursuit Torstein Vinterstø : « Statoil et ses partenaires veulent rester à la pointe de la technologie pour faire baisser les coûts et réduire l’impact sur l’environnement. Nous nous sommes rendus compte que nous devions penser autrement en matière de technologie et faire tout notre possible pour diminuer les coûts et nos émissions de CO2. »

Selon le directeur du projet, le système sous-marin n’aurait jamais existé sans la contribution de fournisseurs tels que S2M SKF : « Nous avons retenu S2M SKF parce qu’il fait autorité en matière de roulements. C’est la seule entreprise du marché à offrir un produit aussi qualifié. »

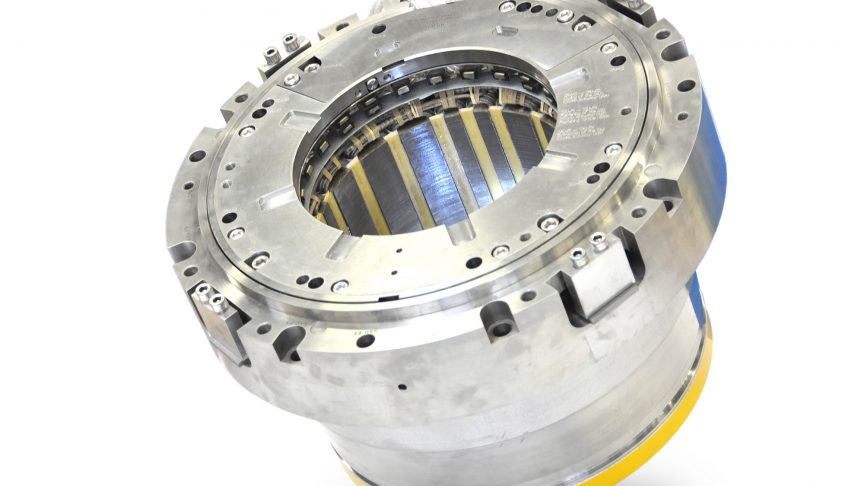

Les deux entreprises ont travaillé de concert sur cette technologie complexe. Les paliers magnétiques sont intégrés à l’intérieur du carter du compresseur (voir encadré). Les ingénieurs de S2M SKF et de Statoil ont souvent collaboré étroitement au cours d’un processus de travail que Torstein Vinterstø qualifie de « très efficace ». « S2M SKF nous a proposé des idées et des moyens d’atteindre la qualité recherchée. Nous avons énormément communiqué, ce qui a permis à ses ingénieurs de mieux comprendre nos besoins et a débouché sur un meilleur résultat. »

Le représentant de Statoil ajoute que l’adaptation de la technologie à tout un éventail de contraintes réglementaires a demandé pas mal de temps et a représenté une véritable gageure pour S2M SKF. « Je pense sincèrement que S2M SKF a été courageux de poursuivre notre collaboration. Il a fallu énormément d’efforts pour arriver au résultat recherché dans des délais et avec un budget très serrés. S2M SKF nous a soutenus et a fait tout son possible pour atteindre notre objectif. »

Aujourd’hui, conclut-il, l’heure est venue de tirer parti de cette réussite, de partager cette technologie avec d’autres et de la mettre en œuvre ailleurs.

Des paliers magnétiques longue durée

Lorsque Statoil a décidé de construire la première station de compression de gaz sous-marine, il a demandé à plusieurs fournisseurs de l’assister sur le plan technique. S2M SKF était l’un d’entre eux.

Au bout de cinq intenses années de développement et d’essais (notamment la simulation à terre des conditions sous-marines pendant 6 000 heures de fonctionnement continu), la solution proposée par S2M SKF était fin prête à affronter les eaux profondes de la mer de Norvège.

Les paliers magnétiques sont intégrés à l’intérieur du carter du compresseur, éliminant le besoin d’huile de lubrification, de joints d’étanchéité et de boîte de vitesse. Sans frottements, les paliers magnétiques permettent des vitesses de rotation élevées et donc des compresseurs plus compacts et une infrastructure globale plus légère. « Nous avons beaucoup appris avec le projet Statoil, qui nous a permis de faire progresser la technologie et nous donne un avantage non négligeable sur la concurrence », estime Jérémy Lepelley, responsable commercial développement infrastructures sous-marines pétrole et gaz chez SKF Magnetic Mechatronics.