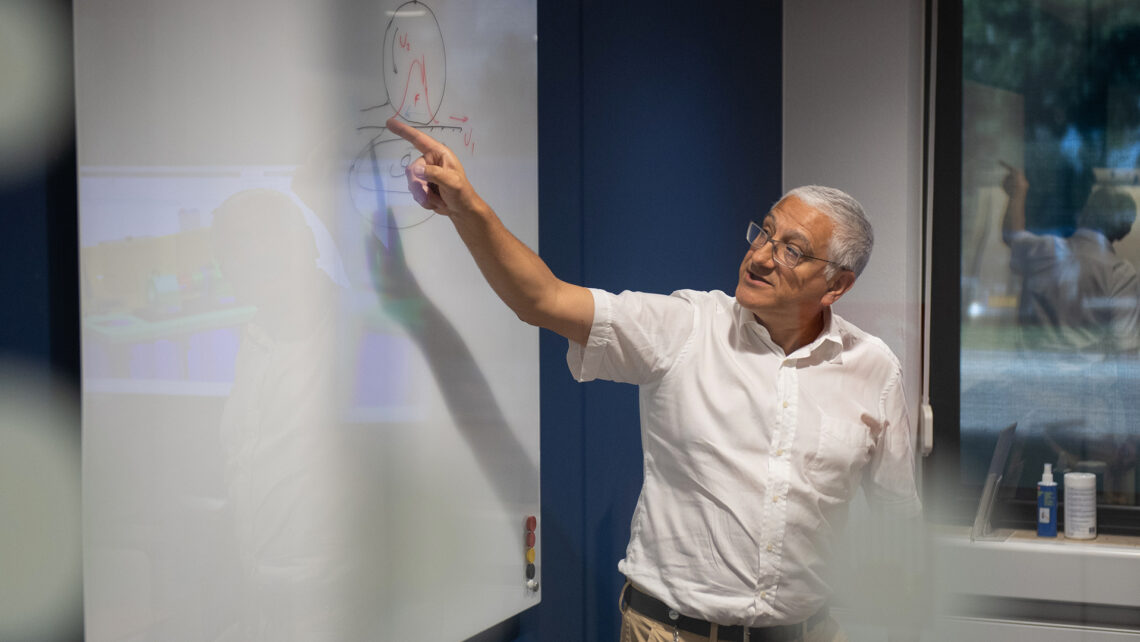

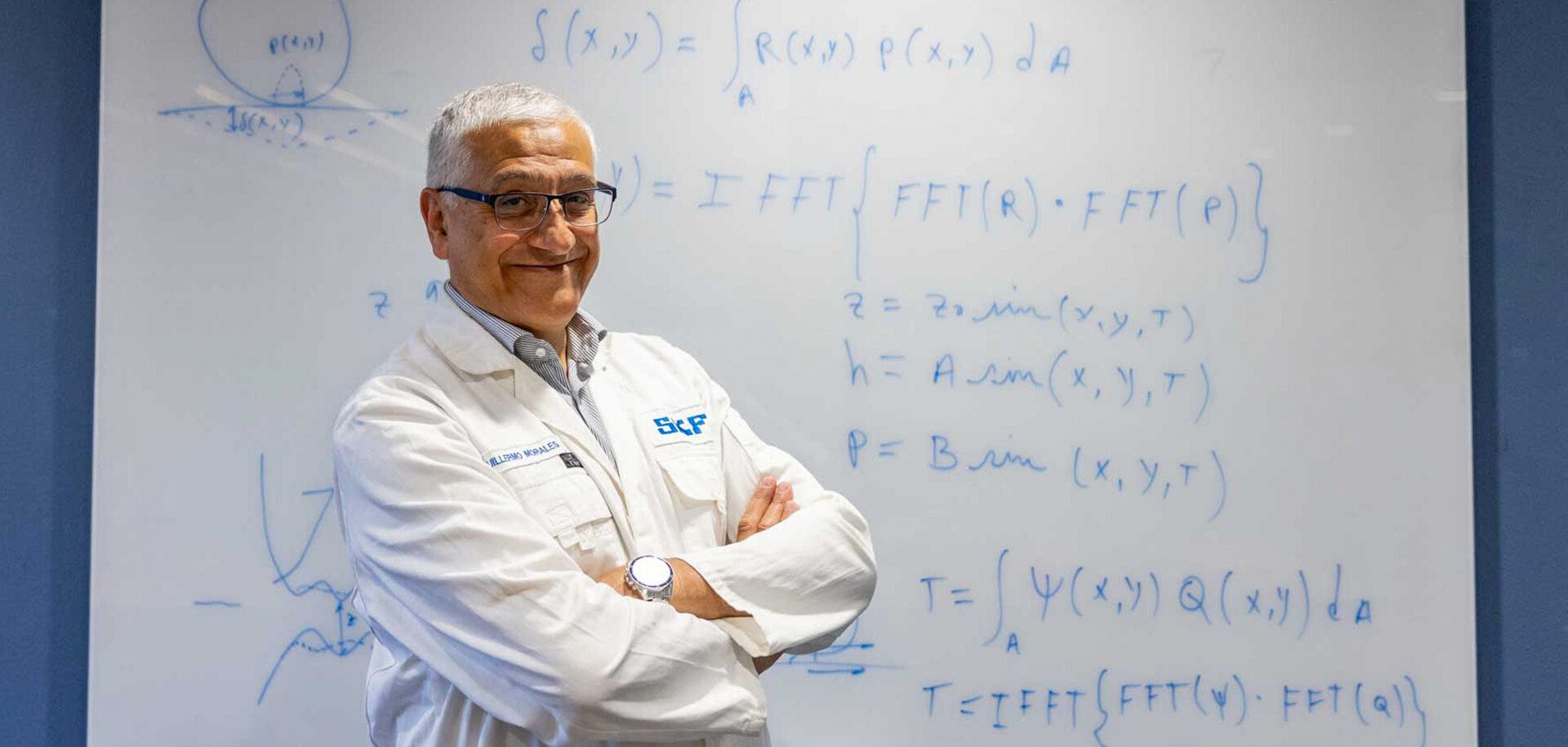

De la théorie à la pratique

Responsable de la recherche chez SKF, Guillermo Morales-Espejel est à l’origine d’une approche radicalement nouvelle de la prédiction de la durée des roulements. Il retrace pour Evolution son travail et ses implications pour les ingénieurs d’études, les fabricants d’équipements et les utilisateurs finaux.

Pourquoi les machines tombent-elles en panne ? C’est une question fondamentale qui a captivé Guillermo Morales tout au long d’une carrière qui l’a mené à l’autre bout du monde et des plus hauts niveaux de la recherche technologique aux plus infirmes détails des imperfections microscopiques.

Ce scientifique franco-mexicain travaille actuellement au Centre de recherche et de développement technologique de SKF aux Pays-Bas. Il partage son temps entre la supervision de projets industriels de recherche et développement et des postes universitaires de haut niveau à l’Institut national des sciences appliquées (INSA) de Lyon et à l’Imperial College de Londres. Ses contributions à la science des machines tournantes sont nombreuses. Les plus marquantes ont été ses recherches sur de nouvelles méthodes de prévision de la durée de service des roulements en conditions réelles.

« On peut concevoir de nombreux composants mécaniques simplement en calculant les facteurs de contraintes et en s’assurant de ne pas dépasser la limite de fatigue. En procédant ainsi, on n’a pas à se préoccuper de la fatigue. Il n’y en aura pas. Dans le cas des roulements, en revanche, les cycles de service sont si longs et les contraintes si fortes que la fatigue finit toujours presque par arriver. Une formule mathématique est nécessaire pour comprendre ces contraintes et leurs effets sur la durée des composants. »

Les ingénieurs connaissent depuis longtemps le rôle de la fatigue dans la durée des roulements, mais le développement de modèles capables de la prendre en compte a pris des générations. « On ne peut pas prédire la durée des roulements de manière déterministe. De très petites variations intervenant dans les conditions de fonctionnement, les matériaux ou la géométrie peuvent avoir une grosse influence sur la durée des roulements. Il faut donc associer statistiques et physique pour faire des prédictions utiles. »

Les premiers modèles basés sur cette approche combinée de la prédiction de la durée des roulements sont publiés au milieu du 20e siècle ; les scientifiques de SKF sont parmi les plus actifs dans leur développement. « Ces premiers articles ont introduit des concepts de base dont nous nous servons encore aujourd’hui. Des éléments comme, par exemple, la différence entre la capacité statique et la capacité dynamique d’un roulement. »

Pendant les années qui suivent, les progrès en matière de compréhension théorique et l’expérience pratique ouvrent la voie à des modèles plus aboutis. Dans les années 1980, par exemple, les ingénieurs découvrent comment prendre en compte la limite de fatigue dans la prévision de la durée des roulements – un niveau de contrainte en dessous duquel très peu de fatigue s’accumule dans le matériau.

Les effets des rayures

Les techniques de modélisation s’améliorent avec les années et les roulements aussi. « Tous ces modèles du 20e siècle étaient principalement basés sur la fatigue en sous-couche. Mais grâce aux progrès réalisés en matière de technologies de fabrication, l’arrivée d’aciers très purs par exemple, le problème de la fatigue en sous-couche a été en grande partie résolu. »

Ces roulements modernes peuvent encore montrer des signes de fatigue, mais les défaillances sont beaucoup plus susceptibles d’être provoquées par d’autres causes, notamment une lubrification insuffisante, la pénétration de contaminants, l’échauffement par frottement ou des dommages dus aux courants électriques. « Dans la plupart de ces situations contemporaines, les problèmes ne se situent pas au niveau du roulement lui-même. Ils découlent d’une quelconque complication en surface. »

La surface est un sujet que Guillermo Morales connaît bien. Une fois sa licence et son master en génie mécanique en poche, il quitte son pays natal, le Mexique, et part préparer un doctorat en tribologie à l’université de Cambridge, au Royaume-Uni. « Mes travaux de thèse consistaient à tenter de modéliser l’effet et le comportement de la rugosité dans les contacts lubrifiés. En tribologie, la “rugosité” est une manière générale de décrire toute aspérité microgéométrique. Il peut s’agir d’une rayure, d’une marque d’indentation ou d’une texture en surface. » De telles altérations en surface sont un casse-tête pour les tribologues, car elles viennent perturber les minces films de lubrifiant qui permettent aux composants mécaniques d’offrir un fonctionnement plus régulier pendant de longues périodes.

La rugosité est difficile à modéliser. « On menait des travaux numériques pour modéliser la rugosité, mais c’est un casse-tête très difficile et chronophage pour un ordinateur. Il faut un système de cinq équations avec cinq inconnues réparties dans le temps et l’espace. »

L’axe de sa thèse était de trouver un moyen plus simple et plus rapide d’aborder les mathématiques complexes de la rugosité. Guillermo Morales y parvient en décomposant celle-ci en « ondes » sinusoïdales. Cette méthode simplifie considérablement les calculs requis, tout en permettant de modéliser n’importe quel type d’imperfection en surface sous forme de plusieurs vagues.

Par rapport aux anciennes méthodes, cette nouvelle approche donne la possibilité de réduire de plusieurs ordres de grandeur la puissance de calcul nécessaire à l’analyse des surfaces complexes. Son séjour à Cambridge lui donne également l’occasion de développer un profond intérêt pour la tribologie, intérêt dont il ne s’est jamais départi et qui le mène finalement chez SKF.

Il arrive au laboratoire de recherche du Groupe en janvier 2000 et trouve rapidement de nouvelles applications pour sa démarche de modélisation. L’une d’entre elles consiste à simuler les performances des roulements dans des environnements à lubrification mixte, où la pénétration de contaminants ou l’absence de lubrifiant crée des zones de contact métal/métal direct à l’intérieur du roulement. Une autre est une nouvelle approche de la modélisation pour évaluer l’effet sur la durée des roulements des petites indentations qui peuvent apparaître si un roulement n’est pas bien manipulé pendant la fabrication, l’expédition ou le montage.

Un modèle général

Quelques années plus tard, Morales et ses collègues appliquent avec succès des modèles de lubrification mixte et de l’altération de la surface à un large éventail de problèmes, tant au sein même de SKF que chez ses clients. En 2012, un nouveau directeur technique propose à Guillermo Morales de relever un défi encore plus important. « Selon lui, nos modèles de durée des roulements étaient utiles, mais par trop rigides. Adapter le modèle à un autre problème ou intégrer de nouvelles connaissances demandaient trop d’effort. »

La proposition du directeur technique est simple, mais impressionnante. Guillermo Morales et son équipe peuvent-ils exploiter ce qu’ils ont appris sur l’effet des conditions de surface sur la durée des roulements et créer un modèle général qui permettrait de mieux prédire cette durée en conditions réelles ?

Leur réponse à ce défi nécessitera deux ans de travail. « Nous disposions déjà de certains éléments clés. Pour créer un modèle général de prévision de la durée des roulements, il faut simuler le fonctionnement de différents roulements dans différentes conditions sur des millions de cycles. Sans un solveur rapide, cela aurait été impossible. »

D’autres parties du modèle demandent à l’équipe d’innover. En particulier, explique Guillermo Morales, elle doit élaborer une approche associant ses nouveaux modèles de dommages en surface et les méthodes traditionnelles d’estimation de la fatigue en sous-couche.

Un modèle, plusieurs solutions

La première version du SKF Generalized Bearing Life Model (GBLM) ou Modèle général de la durée du roulement pour les roulements classiques en acier est présentée aux clients sous forme de concept à l’occasion du salon de Hanovre en 2015. Elle promet une solution immédiate aux nombreuses problématiques auxquels sont confrontés les ingénieurs d’études au quotidien. « Avec un meilleur modèle de prédiction de la durée, on peut concevoir de meilleures machines. Notre modèle permet aux ingénieurs de sélectionner le type optimal et les dimensions optimales du roulement en fonction de l’application et aux entreprises de fournir des conseils plus fiables sur la fréquence de la maintenance et du remplacement. » Cela se traduit par une optimisation des ressources, avec moins de pannes et de cas de remplacement prématuré de pièces encore capables de servir.

Ces dix dernières années, Guillermo Morales et ses collègues ont étoffé le GBLM en incluant de nouveaux types de roulements, ajoutant notamment des modèles pour les roulements hybrides mis en service dans des applications exigeantes allant des turbomachines aux transmissions des véhicules électriques. Ils ont également actualisé l’approche pour refléter les améliorations continues dans le domaine de la technologie des roulements les plus courants, notamment les nouveaux aciers et de meilleurs procédés de traitement thermique.

Le GBLM aide également SKF à répondre à d’autres tendances industrielles de fond. Par exemple, les entreprises cherchant à réduire davantage leur consommation de ressources, les utilisateurs se tournent de plus en plus vers la réparation pour prolonger la durée des roulements de grandes dimensions. Le GBLM leur permet de prendre des décisions éclairées sur la périodicité des réparations en fonction du taux probable d’accumulation d’altérations de la surface dans leurs applications.

Autre chose dans les tuyaux ? En tant que responsable de la recherche chez SKF, Guillermo Morales a désormais d’autres sujets à traiter que les modèles de durée des roulements, mais il continue néanmoins à s’intéresser de très près au développement du GBLM. « Nous avons conçu une méthode souple et extensible pour modéliser différents roulements, conditions de fonctionnement et modes de défaillance, mais tous ces modèles doivent être validés à l’aide des données provenant d’expériences et d’essais. Des capteurs de pointe nous permettent aujourd’hui de mieux connaître les conditions de service à l’intérieur de nos roulements. Ces informations nous aideront à étendre et à améliorer notre démarche de modélisation. »

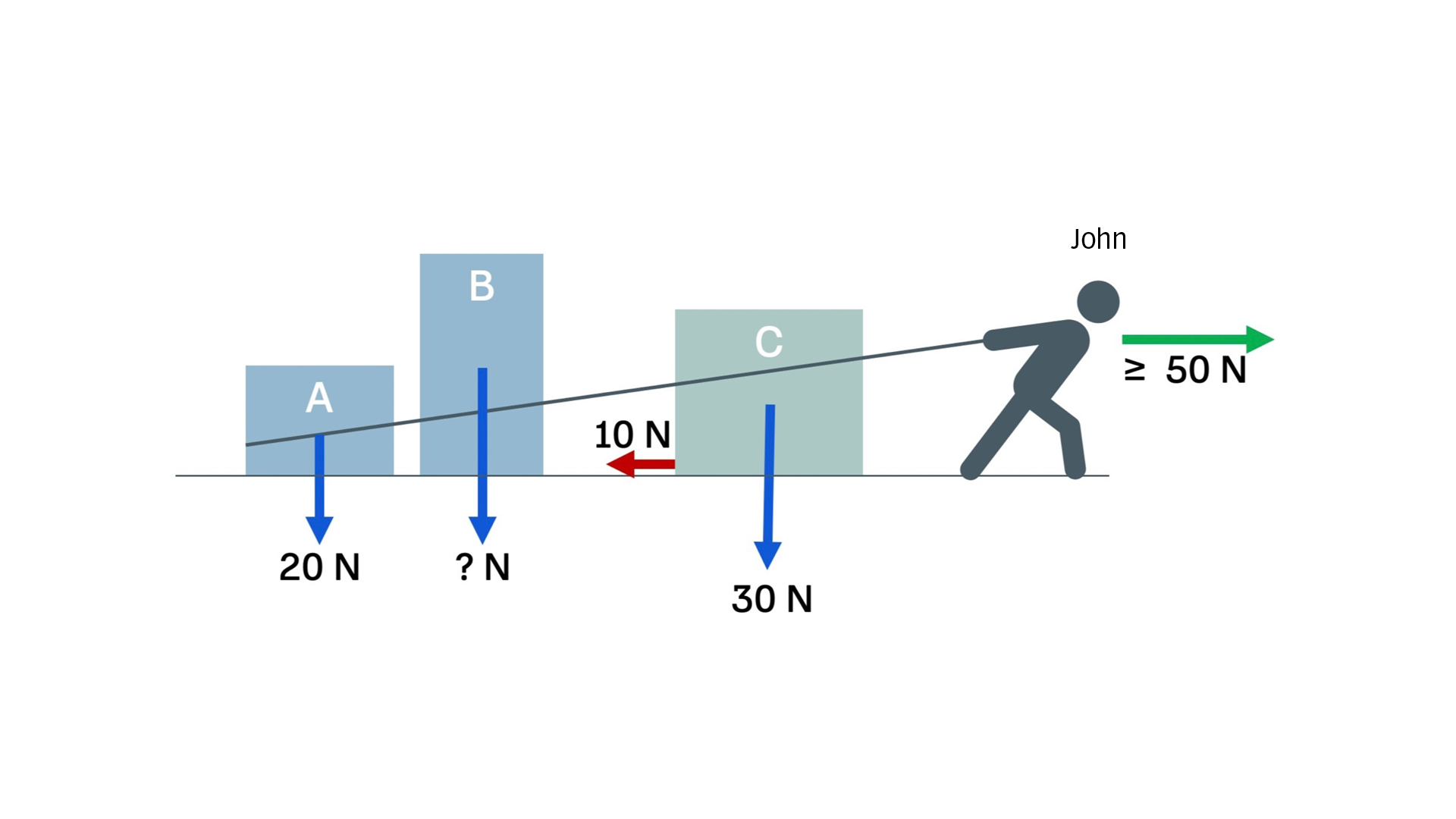

Pouvez-vous résoudre ce problème de maths ?

John tire d’abord le bloc A. Quand celui-ci heurte le bloc B, il tire les blocs A+B, puis les blocs A+B+C. À ce moment précis, il exerce une force horizontale de 50 N. Le bloc A pèse 20 N et le bloc C 30 N. On sait que le bloc C contribue avec une force de 10 N aux 50 N tirés par John. Les matériaux et les surfaces des blocs A et B sont identiques, mais le poids du bloc B est inconnu. On sait également que le matériau et les surfaces des blocs A et B produisent deux fois plus de frottement que C pour une surface et un poids de matériau équivalents.

John tire d’abord le bloc A. Quand celui-ci heurte le bloc B, il tire les blocs A+B, puis les blocs A+B+C. À ce moment précis, il exerce une force horizontale de 50 N. Le bloc A pèse 20 N et le bloc C 30 N. On sait que le bloc C contribue avec une force de 10 N aux 50 N tirés par John. Les matériaux et les surfaces des blocs A et B sont identiques, mais le poids du bloc B est inconnu. On sait également que le matériau et les surfaces des blocs A et B produisent deux fois plus de frottement que C pour une surface et un poids de matériau équivalents.

Quel est le poids du bloc B ?

Références :

La première loi d’Amontons : la force de frottement est directement proportionnelle à la charge appliquée.

Deuxième loi d’Amontons : la force de frottement est indépendante de la surface de contact apparente.

Troisième loi : la force de frottement dépend également de la nature des surfaces en contact.