Des solutions d’étanchéité pour des environnements contraignants

SKF a mis au point un nouveau joint Taconite qui offre une protection supérieure pour les roulements utilisés dans des paliers à semelle à plan de joint diamétral soumis à des environnements hostiles ou fortement contaminés. Combinée à un roulement et un palier appropriés, cette solution d’étanchéité peut nettement contribuer à accroître la durée de service et la fiabilité des équipements, tout en réduisant les coûts d’exploitation et de maintenance, ainsi que l’impact environnemental.

Résumé

SKF lutte depuis les années 60 contre la contamination en cause dans les défaillances précoces de roulements au sein des équipements utilisés dans le secteur minier et l’industrie de transformation des matériaux. Désormais une nouvelle génération de joints Taconite SKF combinés aux nouvelles solutions SKF destinées à ce secteur permet d’atteindre des niveaux de performances supérieurs en ce qui concerne ces composants clés et, pour les clients, de bénéficier d’un produit standard disponible partout dans le monde lorsque nécessaire.

Liens apparentés

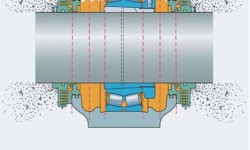

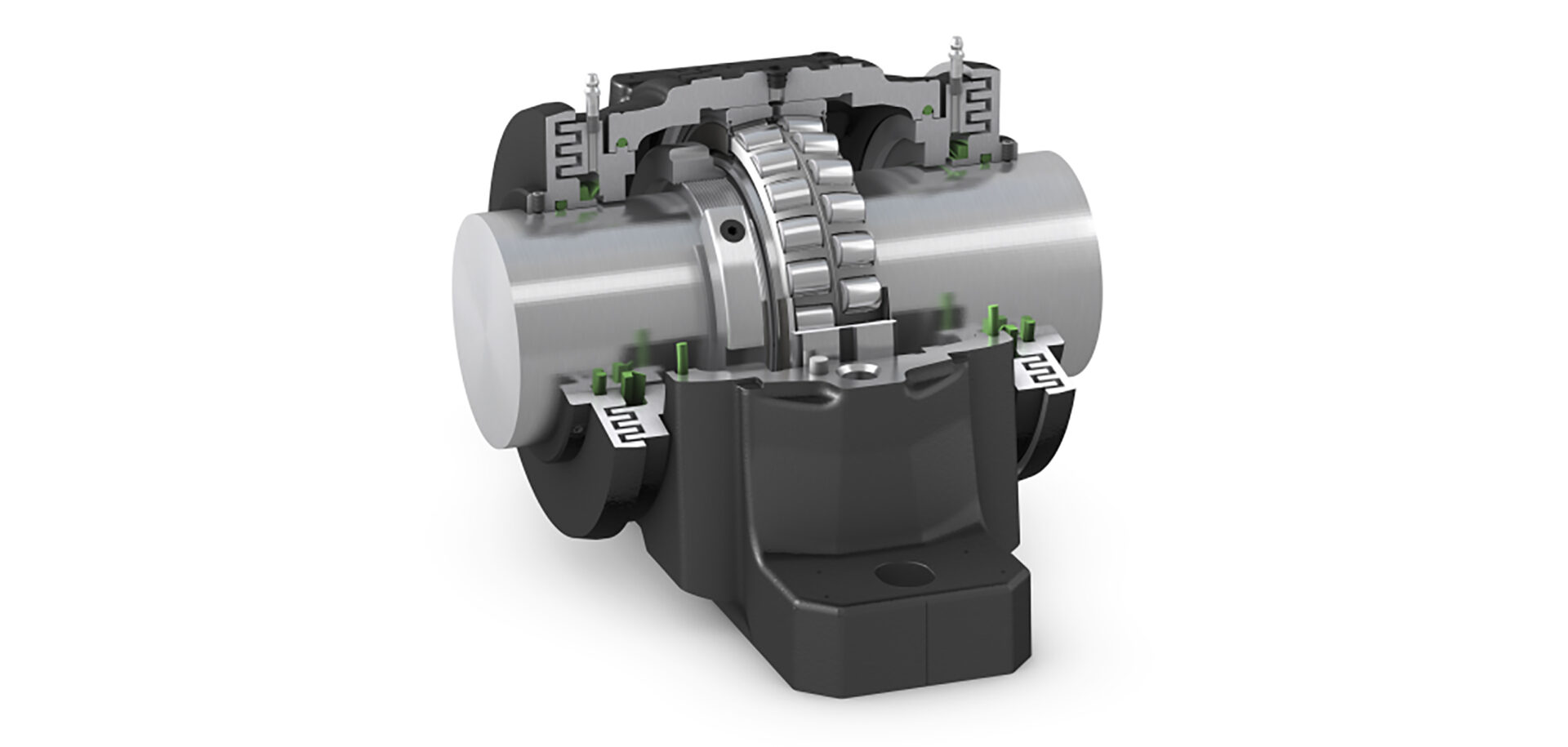

Le Joint Taconite SKF est une nouvelle solution globale pour les paliers à plan de joint diamétral pour les applications de roulements à alignement automatique dans les secteurs de l’exploitation minière, la métallurgie, le ciment, la construction navale et l’industrie de la papeterie, où la pénétration d’impuretés compromet la durée de service des roulements (Fig. 1). Les poulies de convoyeurs, paliers de pignons de broyeurs, élévateurs à godets, treuils, arbres de renvoi, pulvérisateurs et certains ventilateurs font partie des applications spécifiques auxquelles est destiné le joint Taconite SKF. Cette nouvelle solution mise au point par SKF aide à satisfaire, parfois même en les surpassant, les besoins de ces secteurs en termes de productivité et de rentabilité accrues, d’amélioration de la sécurité et de la santé des ouvriers, et de réduction de l’impact environnemental.

À l’origine, les joints de type Taconite tirent leur nom d’un type de minerai de fer en provenance du gisement de Mesabi, dans le Minnesota, aux États-Unis. Du fait de sa nature invasive et hautement abrasive, ce matériau pénétrait à l’intérieur des paliers, entraînant très rapidement des défaillances des roulements, sans que les joints de l’époque puissent faire barrage. Pour remédier à ce problème, depuis les années 60, les ingénieurs travaillent sur des « joints Taconite » destinés à empêcher la pénétration de poussières abrasives dans des environnements humides.

En général, le joint Taconite est un joint à boîtier qui s’insère dans la rainure d’étanchéité du palier à plan de joint diamétral. Il est habituellement constitué d’un joint à contact ou V-ring en caoutchouc avec chicanes, feutre et raccord de purge de la graisse. Au fil des ans, la plupart des fabricants ont développé des variantes du joint Taconite, et l’absence de normalisation en a fait des joints coûteux aux performances variables.

SKF Australie y a vu une opportunité pour entreprendre une reconception du joint Taconite dans le but d’améliorer les performances d’étanchéité pour les paliers à plan de joint diamétral dans ces industries où les applications sont exposées à la poussière abrasive et/ou à des lavages corrosifs/à haute pression. Le nouveau joint mis au point offre des performances exceptionnelles en termes d’exclusion des contaminants, pour des coûts de maintenance et une consommation de graisse réduits. Il en résulte un produit standard capable de contribuer à une productivité accrue et de meilleures conditions d’hygiène et de sécurité pour les travailleurs, le tout avec un impact réduit sur l’environnement. Et, tout aussi important, ce produit est disponible partout dans le monde pour répondre aux besoins des multinationales clientes à travers des programmes de livraison juste à temps.

La solution ultime Triple barrière de SKF

Le joint Taconite SKF fait partie de ce que SKF considère comme sa solution ultime Triple barrière (Fig. 2) pour les roulements utilisés dans des paliers à joint diamétral dans les environnements souvent fortement contaminés de l’industrie minière et d’autres secteurs associés. Cette solution est constituée d’un palier SKF muni de joints Taconite SKF, d’une barrière de graisse et d’un roulement à rotule sur rouleaux SKF Explorer – Upgrade étanche. Cette approche vise à offrir les meilleures performances possibles dans des environnements contaminés et humides, en particulier lorsque des lavages à haute pression des équipements sont fortement probables.

Avec cette solution, le palier SKF muni de joints Taconite SKF constitue la première barrière contre la pénétration des impuretés et de l’eau. Le garnissage de la cavité du palier avec de la graisse fournit une seconde barrière. Quant à la troisième barrière, elle est assurée par le roulement à rotule sur rouleaux SKF Explorer étanche amélioré qui repousse toutes les impuretés pendant le montage et en service.

Caractéristiques techniques des joints Taconite SKF

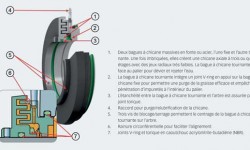

Le joint Taconite SKF est un joint haute résistance de type boîtier, à chicane axiale à plusieurs étages (Fig. 3 et 4), adapté aux paliers à plan de joint diamétral. Il est doté de deux bagues à chicane, l’une tournante et l’autre fixe, d’un joint V-ring interne à faible frottement et d’un dispositif de purge de la graisse. Le joint V-ring est en appui sur la bague à chicane fixe pour assurer une évacuation efficace de la graisse et empêcher la pénétration de contaminants à l’intérieur du palier. Un joint torique logé dans l’alésage de ce dernier assure l’étanchéité entre la bague à chicane tournante et l’arbre pour empêcher la pénétration d’eau et, par conséquent, l’apparition de corrosion.

Les joints Taconite SKF (Fig. 4) sont pourvus d’une rainure circonférentielle à l’extrémité de la bague à chicane fixe qui facilite l’assemblage et l’alignement. Pour le montage, on fait glisser la bague à chicane tournante sur l’arbre vers le palier et on la présente au niveau de la bague fixe de manière à ce que sa face intérieure soit alignée avec la rainure circonférentielle sur cette dernière. Les vis de blocage sur la bague à chicane tournante peuvent ensuite être serrées sur l’arbre en étoile pour obtenir un positionnement ferme dans les sens axial et de manière concentrique. La configuration du joint non seulement lui confère des performances supérieures par rapport à la plupart des modèles existants, mais simplifie en outre le montage et supprime les risques d’endommager la surface de l’arbre.

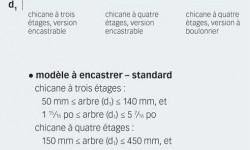

Une vaste gamme de produits adaptés à des paliers pour différents diamètres d’arbre : de 50 à 450 mm en standard est disponible dès à présent pour les cotes métriques, et de 1 15/16 po à 18 po pour les cotes en pouces, d’ici la fin de l’année. Des dimensions supérieures peuvent également être fournies sur commande spéciale.

Versions encastrables et à boulonner

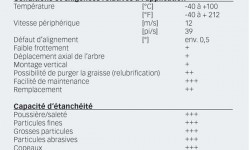

Les joints en version encastrables s’insèrent dans la rainure d’étanchéité des paliers à plan de joint diamétral. Les paliers ne nécessitent aucune modification pour recevoir ce type de joint. Un modèle à boulonner est disponible en option pour les paliers de grande taille. Dans ce cas, le palier doit présenter une face usinée pour recevoir le joint. La Fig. 5 présente la gamme de produits et la Fig. 6 fournit les caractéristiques techniques des joints Taconite SKF.

Remplissage de graisse et purge

Le joint Taconite SKF est pourvu d’un raccord pour purger la graisse de la chicane. Cette opération permet d’évacuer de la chicane des impuretés éventuelles et de faire barrage à leur pénétration. Le joint peut être purgé manuellement avec un pistolet à graisse, en utilisant le SKF System 24 ou encore à l’aide d’un Système de lubrification automatique (ALS) SKF. Avec un roulement à rotule sur rouleaux SKF étanche, SKF recommande la graisse SKF LGEP 2 qui est celle utilisée en usine pour le graissage initial de ces roulements. Dans le cadre d’une lubrification avec le SKF SYSTEM 24, utilisez la graisse LGWA 2. Des essais sur le terrain réalisés chez des clients, dans des applications de poulies de convoyeurs par exemple, ont montré que, lorsqu’il est utilisé avec les roulements à rotule sur rouleaux SKF Explorer – Upgrade étanches, ce joint réduit la consommation de graisse, les tâches de maintenance associées et les coûts jusqu’à 60 %. Outre la réduction des coûts relative à la diminution de la consommation de graisse, des économies supplémentaires sont également réalisées du fait de la réduction des coûts d’élimination des déchets et de l’impact sur l’environnement.

Des performances prouvées

Des solutions intégrant le joint Taconite SKF ont apporté la preuve des performances supérieures de ce produit. Un client s’est ainsi adressé à SKF concernant un problème rencontré avec des roulements de poulies de convoyeurs montés dans des paliers à semelle de la concurrence pourvus de joints Taconite. Le convoyeur utilisé pour le chargement de bateaux en minerai de fer était sujet à des défaillances de roulements causées par la contamination du lubrifiant. Le temps moyen entre défaillances (MTBF) des roulements était inférieur à un an en raison de la contamination de la graisse par le fer brut à l’intérieur du palier. Les analyses ont révélé une teneur en impuretés comprise entre 5 000 et 14 000 ppm. Le remplacement des joints existants par des joints Taconite SKF s’est traduit par une chute spectaculaire du niveau de contamination à seulement 10 à 60 ppm et une durée de service des roulements presque quatre fois plus longue et supérieure à la durée de vie théorique du revêtement des poulies qui est de plus de quatre ans.

Dans une autre application de poulies de convoyeurs, les roulements étaient sujets à des défaillances précoces avec un MTBF d’environ 10 mois. Ces défaillances des roulements à rotule ouverts étaient dues à une forte contamination de la graisse. La réponse a consisté à recourir à la solution Triple barrière de SKF. Le MTBF est alors passé à plus de cinq ans.

L’exploitant d’une mine d’or rencontrait avec un broyeur ultra-fin des problèmes de défaillances de roulements du côté opposé au moteur qui l’obligeaient à remplacer les roulements à titre préventif tous les 15 mois. Les coûts de maintenance s’en trouvaient grevés. La solution ultime Triple barrière de SKF a été installée en mai 2012 et continue à ce jour de fonctionner de façon satisfaisante.

En conclusion, le développement du nouveau joint Taconite SKF, associé à la solution Triple barrière SKF, est particulièrement bénéfique pour l’industrie de transformation et le secteur minier partout dans le monde. De conception normalisée, compact et simple d’installation, cette solution offre des caractéristiques techniques améliorées telles que des performances d’étanchéité supérieures et une capacité élevée à supporter des défauts d’alignement, tout en contribuant à un impact réduit sur l’environnement.