Un développement plus durable grâce à des joints efficaces

Un joint doit retenir le lubrifiant à l’intérieur du roulement et faire barrage aux impuretés, le tout avec un minimum de frottement. Tel est le défi à relever par les concepteurs. La diminution du couple de frottement permise par la plateforme SKF Virtual Seal peut contribuer à réduire la consommation d’énergie et les émissions de carbone.

Le principal défi pour concevoir le modèle de joint optimal consiste à minimiser le frottement tout en assurant une rétention efficace du lubrifiant à l’intérieur du système et une protection tout aussi efficace de celui-ci contre les contaminants. Le durcissement des réglementations en matière d’émissions de CO2 se traduit par des exigences pour réduire encore davantage le niveau de frottement généré en fonctionnement par la solution d’étanchéité.

Cet article traite principalement des pertes par frottement du système d’étanchéité en service, qui relèvent de façon indirecte de la catégorie Scope 3 aval selon le Protocole sur les gaz à effet de serre et, plus précisément, de la sous-catégorie « Utilisation des produits vendus ».

Dans la plupart des applications SKF, les pertes de puissance par frottement, selon les termes du Scope 3 aval, figurent parmi les principaux facteurs d’émissions globales de CO2, comme expliqué ici.

Des outils de simulation combinés intelligemment

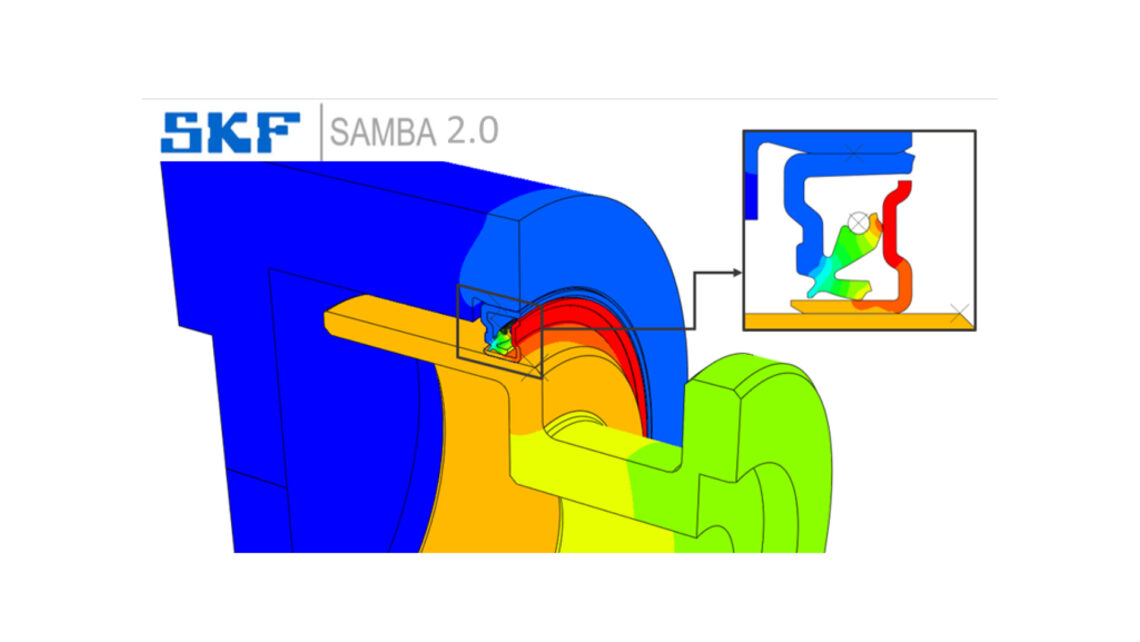

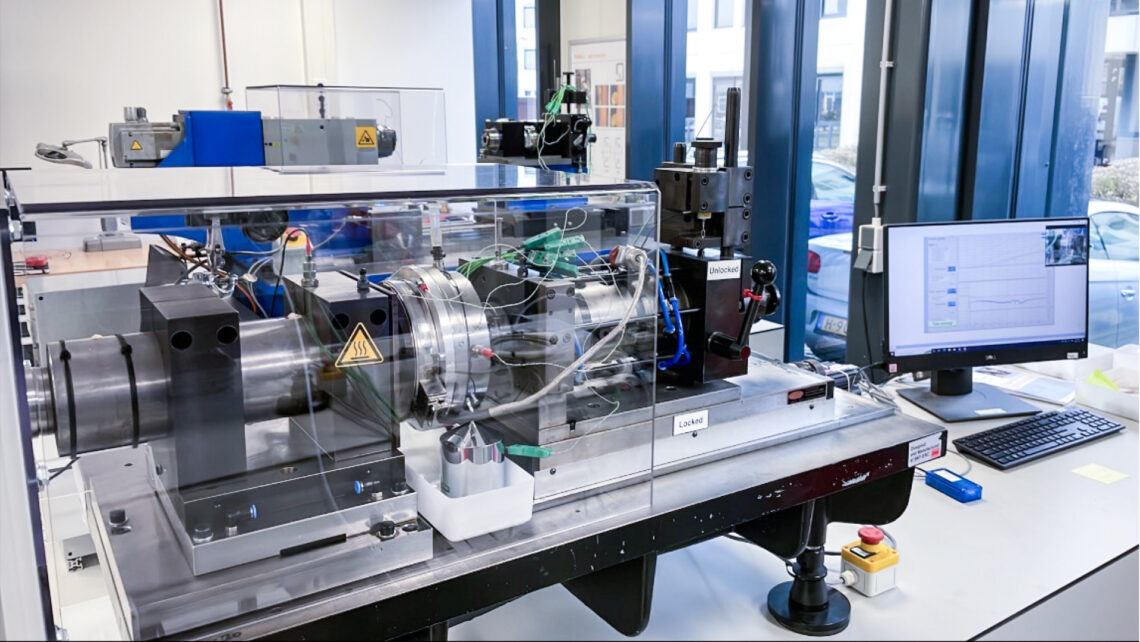

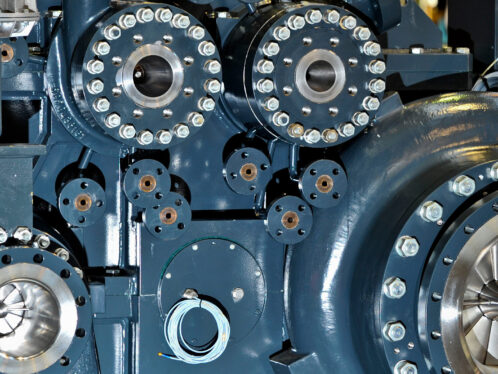

La prévision précise du frottement et des performances thermiques du joint repose sur une combinaison de modèles pointus relatifs aux matériaux, à la tribologie, la lubrification et la dissipation de la chaleur. L’équipe mondiale de recherche et d’innovation SKF Seals a développé une plateforme de simulation de haute technologie – SKF Virtual Seal (SAMBA) – qui associe le solveur AEF (analyse par éléments finis) Abaqus à des équations de modèles analytiques exclusifs de SKF Seals pour prédire le dégagement de chaleur induit par le frottement des joints et l’évolution thermique du système (Fig. 1).

SKF a mis au point un calculateur d’émissions de CO2 qui, à partir des résultats de couple de frottement et de température obtenus par le biais de SKF Virtual Seal, permet d’évaluer virtuellement des solutions d’étanchéité plus durables sur des plateformes de simulation avancées.

SKF Virtual Seal, une approche multi-physique complexe

L’évolution transitoire de la température dans un système d’étanchéité se stabilise lorsqu’un équilibre s’établit entre la quantité de chaleur générée par le couple de frottement du joint et la quantité dissipée dans l’environnement de ce dernier. Il est donc crucial de prendre en compte à la fois le dégagement de chaleur lié au frottement et les transferts thermiques pour garantir une prévision réaliste. Plus d’une centaine de variables qui entrent en jeu dans la détermination du couple de l’étanchéité sont interdépendantes, ce qui rend la modélisation prévisionnelle encore plus complexe. L’intégration des équations de modélisation de SKF Virtual Seal dans une suite d’analyse par éléments finis (AEF) permet de consolider toutes les variables interdépendantes à chaque incrément de temps dans la simulation.

La mise en œuvre des modèles complexes requis et leurs interactions avec le solveur AEF reposent sur divers processus numériques non-standard qui nécessitent des compétences pointues. Une interface utilisateur a été développée pour faciliter et accélérer le déploiement et l’utilisation de la plateforme SKF Virtual Seal. Cette interface permet à l’utilisateur de renseigner facilement des paramètres d’applications spécifiques.

Une fois toutes les entrées définies via l’interface, un script Python modifie le modèle AEF standard et connecte tous les paramètres à une routine précompilée avec des équations analytiques programmées. Cela déclenche par ailleurs, en arrière-plan, le couplage bidirectionnel entre le solveur AEF et les équations analytiques de SKF Virtual Seal. L’étape suivante consiste habituellement pour l’ingénieur à exécuter une simulation via le logiciel AEF. Désormais, un solveur semi-analytique mis à niveau fonctionne silencieusement en arrière-plan pendant la simulation.

Validation expérimentale

Vers des performances durables

Le niveau de frottement prédit par SKF Virtual Seal peut être converti en un niveau d’émissions de CO2 grâce à l’outil de développement durable SKF, un calculateur d’émissions de CO2, pour offrir une méthode virtuelle pour la sélection du meilleur candidat de sa catégorie sur la base d’un critère concret de développement durable. Les émissions dues aux pertes par frottement sont ensuite calculées à partir de la quantité moyenne régionale d’émissions de CO2 par kWh d’énergie applicable à l’emplacement géographique choisi.

Un tel outil permet de disposer d’estimations et de franchir une étape de plus dans la sensibilisation grâce à une méthode de mesure concrète de l’impact de nos produits.

De la théorie à l’application en conditions réelles

Les deux exemples concrets ci-dessous, issus de l’industrie automobile et du secteur ferroviaire, soulignent le potentiel offert par la prévision virtuelle des émissions de carbone dans les premières phases de développement.

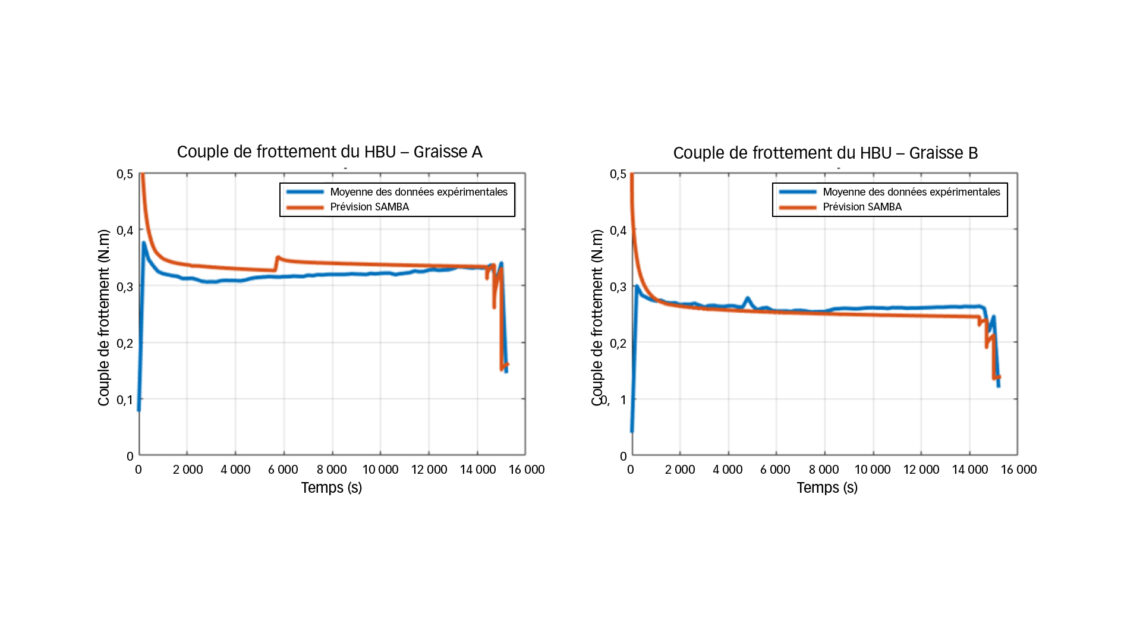

Application de moyeux automobiles

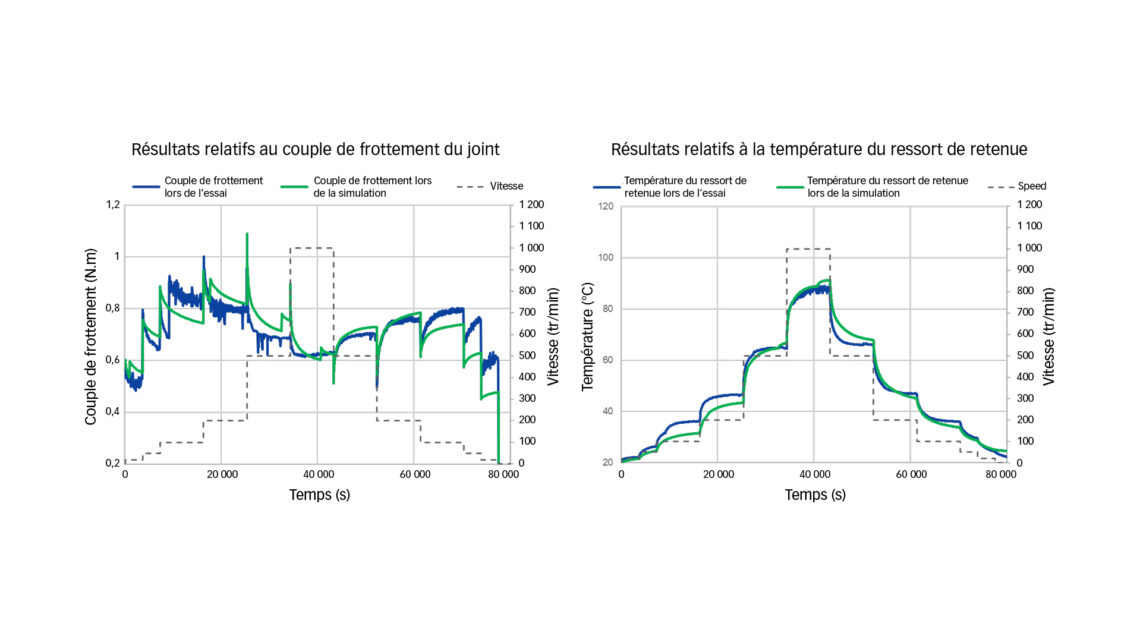

Dans ce premier exemple, un constructeur automobile était en quête d’un nouveau modèle de joint cassette pour réduire le frottement d’une unité de roulement de roue SKF (HBU). L’objectif était de réduire le frottement de 20 % par rapport à la précédente génération de joints cassettes pour HBU.

Les résultats de la simulation SKF Virtual Seal indiquent une réduction du frottement de 28 % permise par l’optimisation de la graisse d’étanchéité :

- 0,33 N.m pour la solution utilisant la graisse d’origine (graisse A) ;

- 0,24 N.m pour la solution utilisant la nouvelle graisse faible frottement (graisse B).

L’objectif de réduction du frottement formulé par le client est dépassé. De plus, les résultats expérimentaux issus des essais de validation du produit confirment les prévisions de SKF Virtual Seal, comme illustré (Fig. 3).

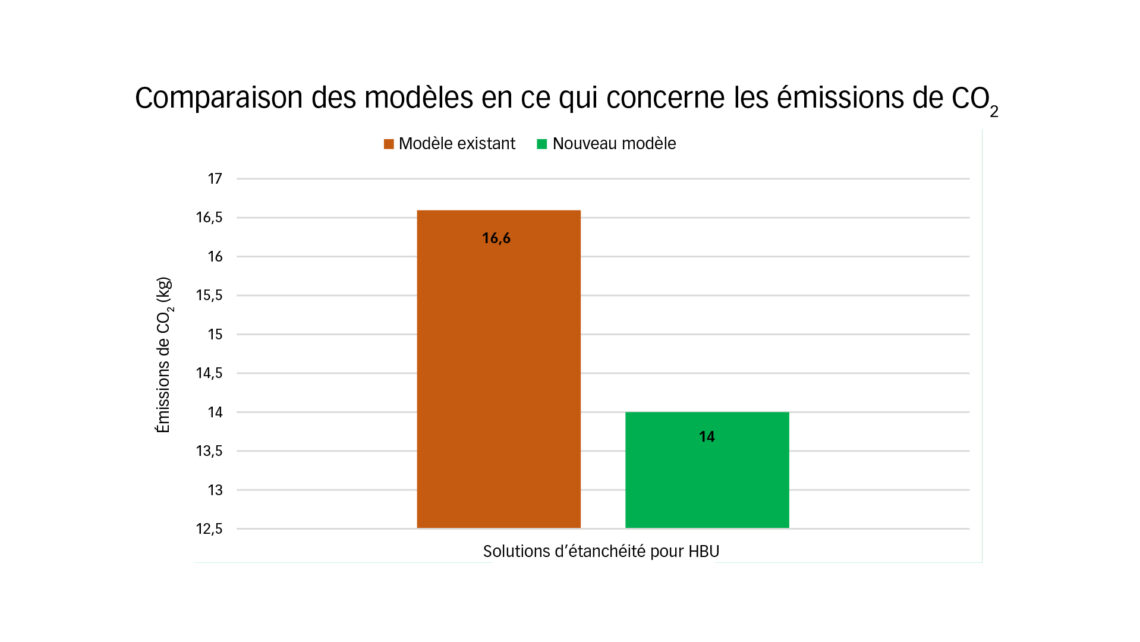

Du couple de frottement aux émissions de CO2

Les résultats relatifs au couple peuvent être entrés dans le calculateur d’émissions de CO2 SKF pour évaluer l’effet des améliorations de performance apportées à notre nouvelle solution de joint de HBU sur les émissions de produits dans la catégorie Scope 3 aval. Cet outil exclusif axé sur le développement durable convertit les pertes de puissance par frottement du joint en émissions de CO2 théoriques. Les résultats de la comparaison entre la nouvelle solution de joints cassettes pour HBU avec graisse optimisée et la solution existante pour applications de moyeux automobiles peuvent être consultés sur la Fig. 4.

Application de roulements ferroviaires

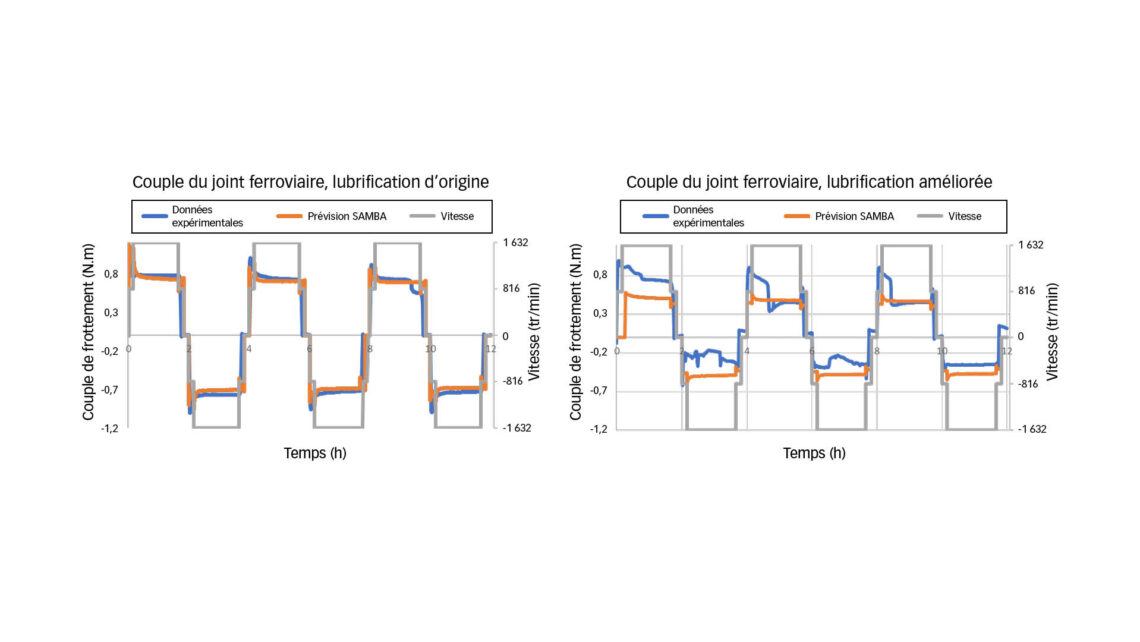

Ce deuxième exemple concret se réfère à un nouveau programme de partenariat mené par SKF et un constructeur ferroviaire dans le but de développer un tout nouveau système de roulements pour la nouvelle génération de trains régionaux dans une grande ville européenne. L’objectif derrière ce nouveau roulement cartouche à rouleaux coniques ferroviaire (TBU) est de réduire le frottement de 30 % par rapport à la génération précédente.

Comme dans l’exemple du secteur automobile ci-dessus, le nouveau modèle de joint de TBU intègre des améliorations apportées à l’aide de la plateforme SKF Virtual Seals qui prédit une réduction du niveau de frottement de 44 % :

• 0,77 N.m pour la solution existante ;

• 0,43 N.m pour la nouvelle solution.

Comme le montre la Fig. 5, les résultats expérimentaux issus des essais de validation du produit confirment une fois de plus les prédictions établies grâce à la modélisation dans SKF Virtual Seals.

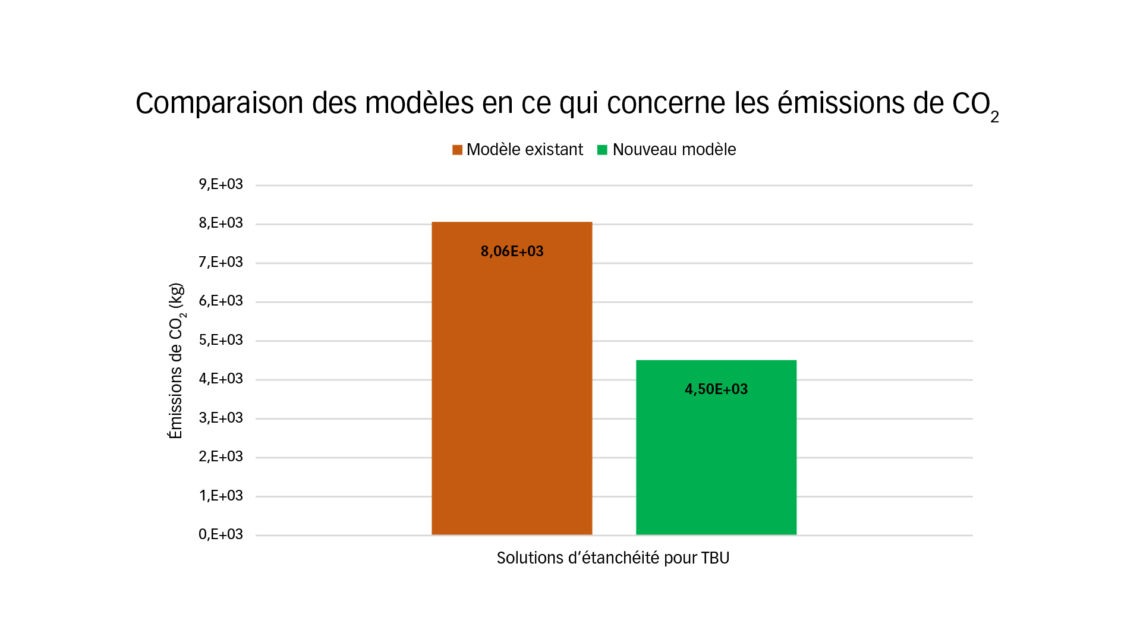

Du couple aux émissions de CO2

Comme dans l’exemple précédent, l’outil exclusif axé sur le développement durable convertit les pertes de puissance par frottement du joint du TBU en émissions de CO2 théoriques. Les résultats de la comparaison entre la nouvelle solution d’étanchéité pour TBU et la solution existante peuvent être consultés sur la Fig. 6.

Conclusion

L’urgence impérieuse de la lutte contre le changement climatique conduit à mettre davantage l’accent sur le développement durable. Il est primordial pour cela de sensibiliser toutes les parties prenantes de la chaîne de valeur, telles que les fournisseurs, les fabricants et les clients, à l’impact de nos produits sur l’environnement.

Le développement durable recouvre une définition très large, conformément au Scope 3 du Protocole sur les gaz à effet de serre. Les exemples fournis dans cet article illustrent une action parmi tant d’autres menées par SKF pour réduire son impact sur la planète à travers des produits à faibles émissions de CO2, tout en restant compétitif.

Cet effort consiste notamment à créer des outils de calcul en ligne, comme l’outil de développement durable SKF, un calculateur de CO2 et des plateformes de modélisation de pointe, telles que SKF Virtual Seal, pour estimer l’impact environnemental des produits, depuis les premières étapes de conception jusqu’à la sélection des produits, et au-delà, et ouvrir ainsi la voie à des pratiques plus respectueuses de l’environnement.