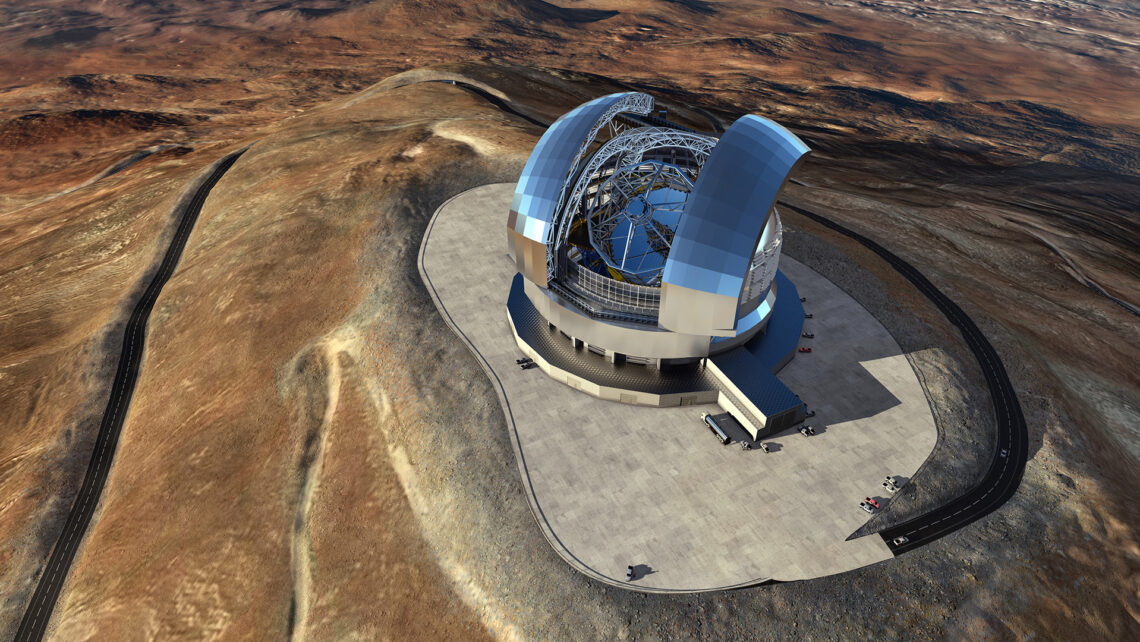

La tête dans les étoiles : sous le dôme du Télescope géant européen

Le plus grand télescope optique et proche infrarouge au monde est en cours de construction au Chili. Un petit composant SKF joue un rôle crucial pour sa précision et ses performances à venir.

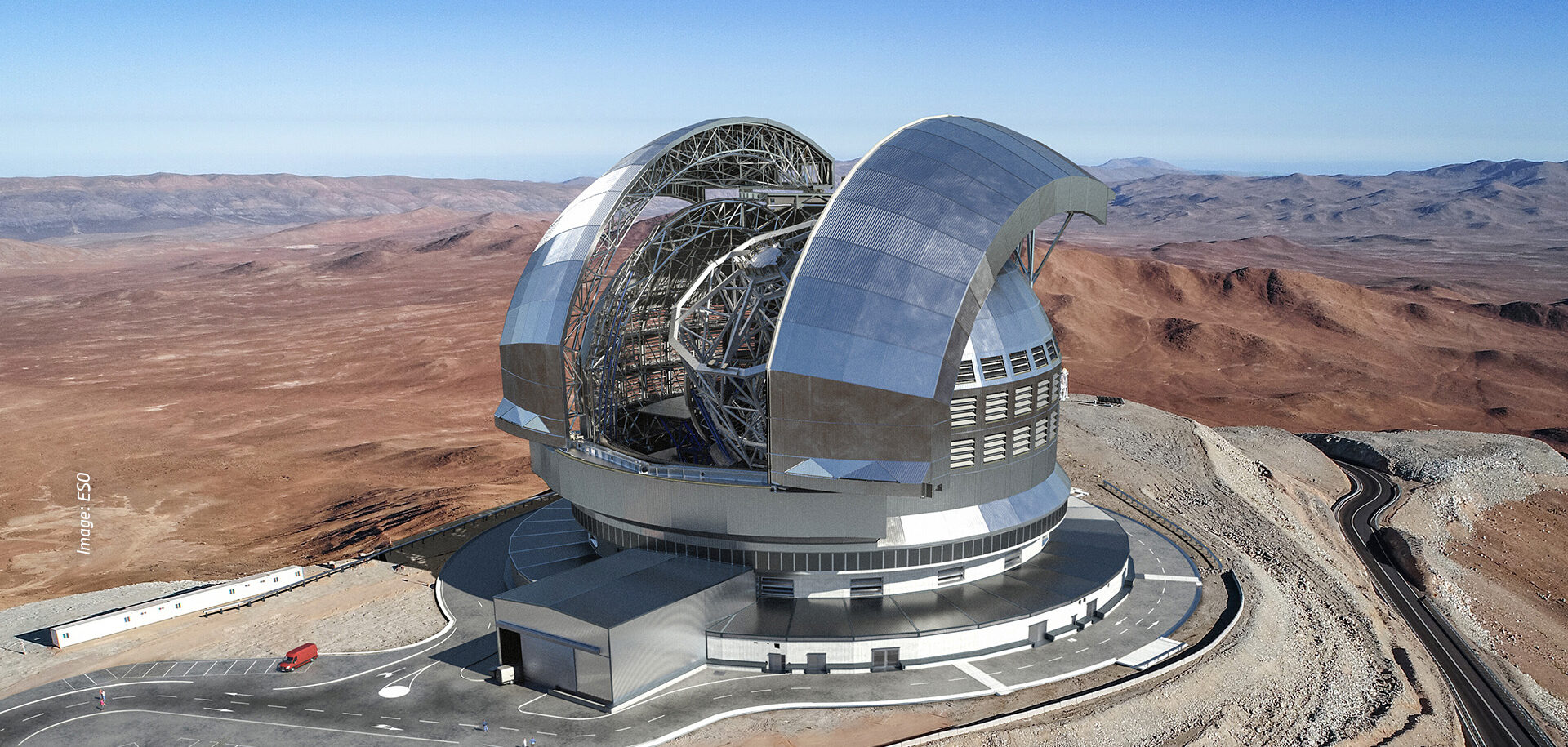

Une immense structure est en train de prendre forme dans le désert d’Atacama au Chili, à près de 3 000 m d’altitude. Le Télescope géant européen (ELT pour Extremely Large Telescope) de l’ESO (Observatoire européen austral) mesure, dôme protecteur compris, 86 m de diamètre, soit à peu près l’équivalent de la longueur d’un terrain de football. Si on ajoute la plateforme qui l’accueille, le diamètre total passe à 115 m et la hauteur à 80 m, presque autant que Big Ben à Londres. Le chantier devrait se terminer en 2028 pour un coût total estimé à 1,4 milliard d’euros. La moitié des travaux a été réalisé pour le moment.

L’ELT permettra, entre autres, de rechercher des exoplanètes autour d’autres étoiles, de sonder le secteur sombre (ou caché) de l’univers et d’étudier en détail les premières galaxies. Ses dimensions et son envergure ont beau être record, ses performances reposeront en partie sur une série de cales réglables SKF de 80 mm de diamètre seulement.

Maître d’œuvre : un consortium italien

En 2016, le consortium ACe dirigé par Cimolai, une entreprise leader dans la conception et la construction de très grosses structures en acier, remporte l’appel d’offres lancé par l’Observatoire européen austral, l’organisation intergouvernementale qui pilote le projet, portant sur la conception, la fabrication, le transport et la mise en service du dôme et de la structure primaire du télescope. Le dôme recouvre et protège la structure primaire. Il comprend deux énormes portes coulissantes qui s’ouvrent la nuit et se ferment le jour, protégeant l’espace intérieur du vent, de la pluie, de la poussière et de la lumière. Un système de climatisation interne assure la stabilité thermique du télescope et de ses équipements opto-mécaniques.

Cimolai est associé à plusieurs éléments de l’ELT, notamment aux mécanismes qui ouvrent et ferment les portes du dôme. Elle a intégré des éléments de conception antisismique dans le dôme et la structure primaire, car l’observatoire est situé dans l’une des régions les plus exposées aux séismes dans le monde. L’entreprise italienne devait également tenir compte des déformations dues à des facteurs tels que la gravité, le vent, la température, le retrait du béton et le tassement du sol.

L’importance du miroir primaire

L’un des composants stratégiques de l’ELT est le miroir primaire, le M1, qui recueille les rayons lumineux. « C’est un élément déterminant pour le bon fonctionnement du télescope », indique Marco Colussi, ingénieur structures en chef chez Cimolai et directeur d’études du projet.

La capacité de <br>réglage et de re-<br>réglage est indi-<br>spensable au bon <br>fonctionnement du télescope.

Marco Colussi, ingénieur structures en chef chez Cimolai et directeur d’études du projet

Le miroir mesure 39 m de large et est composé de 798 segments hexagonaux, qui doivent être assemblés sur une structure porteuse. Cimolai doit veiller à ce que ces segments soient positionnés avec précision sur l’immense structure porteuse en acier, afin d’assurer au miroir des performances optimales. C’est là que les cales réglables entrent en jeu.

« Chaque segment du miroir s’appuie notamment sur trois brides en acier, explique Marco Colussi. Chaque bride repose sur quatre cales réglables SKF Vibracon. » Le montage bride /cale fait office de plaque d’interface entre chaque segment du miroir et la structure porteuse en acier située en dessous. « La capacité de réglage et de re-réglage est indispensable au bon fonctionnement du télescope. »

Réglage délicat

Chaque cale réglable SKF Vibracon, version bas profil, dispose d’une plage de réglage de 12 mm maximum. Cependant, le montage en lui-même nécessitait une plage de réglage de plus de 12 mm. Sa conception a donc fait l’objet de plusieurs modifications.

Tout d’abord, Cimolai a intégré des rondelles supplémentaires, ce qui a permis d’étendre la plage de réglage à plus de 12 mm. « Chaque épaulement doit être installé et réglé au dixième de millimètre près et ce, sur toute la largeur de 39 m du miroir. » La cale devait également prendre place dans un espace limité, de sorte que sa hauteur ne pouvait pas dépasser 25 mm.

À projets uniques, solutions uniques parfois : curieusement, les cales ont dû être installées à l’envers. « Cela nous a permis de répondre aux exigences de rigidité du système. »

Montage à l’envers

Généralement, la cale est mise en place avec son extrémité la plus étroite tournée vers le haut. Or, une telle installation aurait eu un impact négatif sur la rigidité de la plaque d’interface. Le montage à l’envers a permis de diriger correctement la trajectoire de la charge et d’assurer une plus grande rigidité. Une grande rigidité est essentielle car elle permet d’économiser un poids très conséquent. « Si les plaques avaient été moins rigides, il aurait fallu leur donner plus d’épaisseur », souligne Marco Colussi.

Des plaques plus épaisses (trois pour chaque segment du miroir) auraient ajouté un poids énorme à la structure et auraient nui aux performances du télescope : un support du miroir M1 plus lourd aurait accru le déplacement axial de l’ensemble de la structure porteuse, ce qui aurait impacté les performances du miroir. « Le comportement dynamique du télescope tout entier en aurait également souffert. » En effet, si l’assise n’est pas exacte, rigide et stable, elle ne garantit pas les exigences strictes en matière de déformation et de répétabilité dans le temps : la structure qui repose sur elle, à savoir le miroir, ne fonctionnera pas correctement.

Amélioration avec la cale modifiée Vibracon

Heureuse coïncidence, la cale Vibracon était en cours de révision au moment de la phase d’étude de la structure. Les changements apportés ont permis d’améliorer la conception du télescope. La charge nominale de la cale est passée de 90 à 140 kN et sa bague inférieure a gagné en épaisseur. La capacité de réglage, la rigidité et le gain de poids ont abouti à une conception plus simple, et contribué à optimiser le fonctionnement du miroir M1.

Pour Cimolai, un projet d’une telle envergure est une première. « C’est le premier télescope que nous concevons et fabriquons, assure Marco Colussi. Nous aimerions nous développer dans ce domaine. Le miroir M1 est l’un des composants les plus sensibles du télescope et les cales SKF Vibracon jouent un rôle clé dans sa configuration. »

Tolérances au micron près

De par sa taille gigantesque, le Télescope géant européen (Extremely Large Telescope ou ELT) exige des tolérances techniques extrêmement précises pour lui permettre de percer les mystères de l’univers.

« Il a les dimensions d’un stade de football, mais réclame une précision de l’ordre du micron », explique René Vermeulen, responsable commercial ingénierie chez SKF. En fait, c’est une montre suisse format XXL. »

Le miroir M1 est l’un des sous-systèmes les plus complexes de l’ensemble de l’ELT. Il intègre des milliers de composants de pointe, dont plus de 9 500 cales SKF Vibracon SM 16 ELP-ASTR à profil bas, 12 pour chaque segment du miroir.

La capacité de réglage est essentielle pour que le miroir puisse capter des images avec précision. En effet, l’alignement des miroirs doit être garanti pendant toute la durée de service du télescope, soit des centaines de milliers de mouvements dans un environnement difficile et fortement sismique.

Chaque cale reçoit un traitement de surface afin de lui conférer une qualité homogène et prolonger ses performances dans un milieu aussi exigeant.

Selon René Vermeulen, la nouvelle configuration de la cale Vibracon a vu le jour pendant la phase d’étude. « Nous étions en train d’ajouter des caractéristiques à notre propre produit, ce qui l’a rendu plus adapté au projet. Sa plage de réglage est plus large : la cale est plus précise car elle permet de mieux réduire le jeu. Elle correspondait aux besoins de Cimolai pour son concept. »

En 2022, SKF a mis au point une clé à ergot de 2 mm d’épaisseur. Elle facilite le réglage des cales lorsque celles-ci sont montées à l’envers.

Statistiques de l’ELT

Diamètre du miroir primaire : 39 m.

Zone de collecte de la lumière : 978 m2.

Nombre de segments du miroir primaire : 798.

¬

Poids de la structure primaire : 4 600 t.

Poids du dôme : 6 100 t.

Poids de l’acier mis en œuvre : environ 10 000 t.

Poids de la vitrocéramique Zerodur® dans les miroirs de télescope : 140 t.

Durée prévue de la phase d’étude-construction : 12 ans.

Durée de service estimée : 30 ans et plus.

Budget total : 1,4 milliard d’euros.