Les avions se mettent au vert

La pression s’accentue sur l’industrie aéronautique pour qu’elle réduise son impact sur l’environnement et ce, le plus vite possible, car l’Union européenne envisage d’imposer une réduction draconienne des émissions des avions.

La pression s’accentue sur l’industrie aéronautique pour qu’elle réduise son impact sur l’environnement et ce, le plus vite possible, car l’Union européenne envisage d’imposer une réduction draconienne des émissions des avions.

Selon l’International Air Transport Association(IATA), l’industrie aéronautique n’est responsable que de 2 % des émissions mondiales de gaz carbonique. C’est une faible contribution au problème majeur qu’est le réchauffement climatique.

Le premier avion zéro émission devrait voir le jour d’ici 50 ans. En attendant, l’industrie doit relever des défis plus pressants. « Toutes les prévisions indiquent que l’aéronautique va croître de 5 à 6 % par an dans les années qui viennent. D’où la pression », explique Jürgen Haacker, directeur opérationnel activités techniques à l’IATA.

« C’est très bien que le secteur se développe et que les gens aient plus de liberté de voyager. Mais cela impose à l’industrie de se dépasser. »

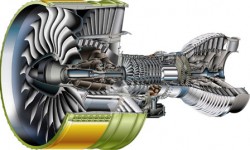

Pour gagner en performances, on peut améliorer le trafic aérien et les plans de vol, mais, la clé, c’est la technologie. « Nous encourageons les constructeurs à progresser sur le plan du rendement des appareils, indique Jürgen Haacker. Tous s’efforcent d’intégrer davantage de matériaux composites dans le fuselage et les ailes. Autre élément, et facteur déterminant, le rendement énergétique des moteurs : nos études montrent que les deux tiers de l’amélioration de l’efficacité énergétique proviennent de la baisse de la consommation des moteurs, l’autre tiers découlant du perfectionnement des avions eux-mêmes. Les constructeurs nous disent espérer obtenir 20 à 25 % d’économies d’énergie par appareil entre 2015 et 2020 au moment du remplacement prévu de la série actuelle des moyens-courriers. »

Allant dans le sens de ces efforts, SKF a fait du développement de solutions économes en énergie pour l’aéronautique le pivot de sa stratégie dans ce secteur. SKF Aerospace élabore des solutions dans plusieurs domaines, notamment les roulements de moteur, les bielles composites, les roulements pour cellule, trains d’atterrissage et ailerons, gouvernes de direction, gouvernes de profondeur, spoilers et mécatronique. Si ces solutions SKF étaient installées sur tous les nouveaux longs- et moyens-courriers, on estime qu’on pourrait économiser 200 millions de litres de carburants par an, ce qui se traduirait par 600 000 tonnes de CO2 en moins dans l’atmosphère.

« Tous nos gros clients pensent à l’environnement et essayent de concevoir des moteurs moins polluants », annonce Frédéric Ponchon, responsable du segment roulements moteurs et boites de vitesses aéronautiques chez SKF Aerospace, l’un des leaders mondiaux des roulements pour moteurs d’avions. « Chaque appel d’offres et chaque cahier des charges contiennent une clause sur la fabrication de produits plus respectueux de l’environnement. ‘Écologique’ est un argument commercial désormais et nous menons une politique de développement durable avec l’objectif de produire des pièces plus ‘respectueuses de l’environnement’. »

« L’argument écologique est tout nouveau, mais il a un lien avec la stratégie que SKF Aerospace déploie depuis très longtemps pour réduire le poids, souligne Gilles Labouret, directeur marketing chez SKF Aerospace. Plus l’avion est léger, moins il consomme de carburant, ce qui se traduit par une réduction de la pollution. En fait, on fait d’une pierre deux coups. »

Il est certain que les moteurssont la source directe de la pollution aéronautique. Réduire leur consommation pour faire décroître leurs émissions est un objectif majeur. Dans ce cadre, les performances des roulements ont leur rôle à jouer. « On constate aujourd’hui que les motoristes sont prêts à concevoir des moteurs beaucoup plus économes en énergie, reprend Frédéric Ponchon. On collabore avec eux pour définir le cahier des charges des roulements pour ces nouvelles applications. Si on arrive à gagner un peu de puissance avec chaque élément du moteur, celui-ci bénéficiera d’un énorme gain de puissance une fois tous ces petits perfectionnements mis bout à bout. »

Le Geared Turbofan, un nouveau type de réacteur déjà mis au banc d’essai par Pratt & Whitney Canada, est l’une des nouvelles technologies qui contribuent à l’amélioration des performances. Le fabricant français Snecma est en train de tester un moteur avec soufflante contrarotative : au lieu d’installer une soufflante à l’entrée d’air du moteur, on en aura deux qui seront reliées mécaniquement et tourneront dans des directions opposées pour réduire les turbulences et, ainsi, améliorer les performances du moteur. Les « open rotor » promettent d’autres gains de rendement si l’on arrive à trouver une solution pour réduire leur niveau sonore plus élevé. « Nous collaborons avec nos clients pour déterminer les roulements de ces nouveaux moteurs en adaptant spécialement la technologie, indique Frédéric Ponchon. Tous les tests qui seront effectués au cours des cinq à sept prochaines années définiront la technologie optimale pour un moteur qui consommera 30 % de carburant en moins. »

Dans ce cadre, SKF Aerospace étudie la technologie des roulements hybrides composés de bagues en acier et d’éléments roulants en céramique. Parmi leurs avantages, on note une augmentation de la durée de vie du roulement et une réduction des pertes de puissance. « En optant pour des éléments roulants en céramique, on diminue les besoins de lubrification du roulement, et donc la quantité d’huile nécessaire au moteur, ce qui permet de faire des gains de poids », affirme Frédéric Ponchon.

SKF travaille également sur des roulements pour arbres primaires en intégrant des éléments en céramique à des roulements à rouleaux coniques. Ainsi, ceux-ci résistent à des contraintes radiales supérieures par rapport aux roulements équivalents tout acier. Ces nouveaux roulements serviront dans les réacteurs Geared Turbofan. Autre technologie en développement chez SKF, des cages en matériaux composites. « À l’heure actuelle, ces cages sont en alliage de cuivre ou d’acier qui est argenté pour obtenir le coefficient de frottement le plus faible possible, poursuit Frédéric Ponchon. C’est un traitement de surface électrolytique, processus très polluant. Nous essayons de trouver des technologies plus respectueuses de l’environnement pour fabriquer nos produits. »

SKF n’est pas en restesur le plan de la maintenance où l’on a instauré des pratiques plus « vertes ». Frédéric Ponchon : « Lorsqu’un moteur est démonté pour révision, la compagnie aérienne nous envoie les roulements pour inspection. Au lieu de jeter le roulement, comme on le faisait par le passé, on le remet à neuf – à l’instar d’un mécanicien qui répare les freins d’une voiture. C’est aussi un moyen de protéger l’environnement. »

En plus du rendement du moteur, le principal objectif de SKF dans sa quête d’amélioration des performances des avions est de réduire le poids par le biais de sa gamme de bielles, de roulements et d’équipements électromécaniques. « Là où l’on peut vraiment faire avancer les choses, c’est là où il y a des rotules de grandes dimensions : au bout des volets de courbure, par exemple, ou dans le train d’atterrissage principal où l’on trouve des pièces pesant plusieurs kilos dont on a réduit jusqu’à 60 % de la masse, souligne Gilles Labouret. C’est un gain de poids énorme pour un avion. »

En collaboration avec Airbus, SKF a mis au point le concept des bielles en composites moulées par injection sous vide de résine dans un renfort en fibres de carbone (procédé RTM). « On obtient des propriétés proches de celles de l’acier pour un poids minimal, poursuite Gilles Labouret. C’est l’une des principales voies de développement puisque SKF est l’un des leaders sur le marché des bielles composites. »

Mais ces produits sont onéreux. SKF vient de lancer une nouvelle gamme de bielles fabriquées à l’aide du nouveau procédé de pultrusion. Leur coût est très bas, proche de celui des bielles métalliques, voire même inférieur, et elles ont l’avantage d’être plus légères. « Nous proposons désormais une gamme très complète, qui couvre quasiment tous les besoins – des petites bielles capables de supporter des charges relativement élevées aux bielles de grandes dimensions en composite RTM aptes à remplacer les bielles métalliques. »

Autre domaine susceptible d’engendrer des économies d’énergie, celui des actionneurs électromécaniques (ou fly-by-wire). En termes de réduction du poids, ces systèmes peuvent apporter un gain supplémentaire de 3 à 4 % au rendement énergétique par rapport aux systèmes hydrauliques, estime Jürgen Haacker de l’IATA.

« Le ‘fly-by-wire’ est un concept développé essentiellement par SKF en collaboration avec Airbus, explique Gilles Labouret. Il est de plus en plus répandu dans les jets d’affaires de Dassault et même chez Boeing qui va bientôt commencer à en installer. » Le principal argument en faveur de l’environnement est le gain de poids, mais aussi les économies de carburant importantes offertes par la manette automatique des gaz (voir encadré).

Gilles Labouret ajoute que la probabilité de directives européennes plus sévères a braqué les projecteurs sur la question des appareils moins polluants.

« Lorsqu’on examine les chiffres de la production de CO2, l’aviation est responsable d’environ 2 % du total des émissions. Mais ce qui inquiète, c’est la croissance rapide du transport aérien. On estime que d’ici six ans, les avions répondront pour 6 % des émissions. Cela pose problème. L’UE envisage d’imposer une réduction de 50 % des émissions. » D’après les estimations actuelles, environ la moitié de cette baisse découlera du réaménagement des aéroports, de couloirs aériens plus directs et de la modification des trajectoires ; l’autre moitié proviendra des perfectionnements apportés aux avions et aux moteurs. « C’est le moment idéal pour positionner SKF dans ce domaine, affirme Gilles Labouret. Voilà quelques années que nous travaillons sur ce créneau. On a déjà plusieurs solutions disponibles et on va continuer d’en développer de nouvelles. »

L’A380 au régime

SKF Aerospace a collaboré étroitement avec Airbus sur son nouveau long-courrier, l’A380, le plus grand avion de transport de passagers (555 places en conse bild uration de base). L’équipe d’étude de l’A380 est partie du principe que chaque dizaine de kilo gagné ferait économiser près d’un demi-litre de carburant par heure de vol. Les solutions SKF (roulements en titane, bielles composites, actionneurs électromécaniques) ont permis de réduire le poids de près de deux tonnes, ce qui se traduit par une économie de kérosène de l’ordre de 100 litres/heure pour un long-courrier.

Les roulements SKF en titane sont installés dans le train d’atterrissage, le cadre support de moteur et les ailerons. Ils ont permis une réduction de 110 kg du poids du train d’atterrissage et de 90 kg du cadre et des volets. Au total, on économise ainsi près de 10 litres de carburant par heure de vol. Quant aux bielles composites, elles ont entraîné une baisse de poids de 40 %, soit un gain de 111 kg pour l’ensemble de l’avion et une économie de quelque cinq litres/heure.

La contribution des actionneurs électromécaniques est encore plus notable. Par rapport aux systèmes hydrauliques, ils

ont permis d’économiser environ 1 600 kg (plus de 75 litres de kérosène par heure de vol).

La manette automatique des gaz

Les fabricants d’avions d’affaires recherchent constamment des moyens d’améliorer la valeur et les performances de leurs appareils aux yeux des clients et de gagner en compétitivité sur le marché. Pour ce créneau, SKF a mis au point la manette automatique des gaz (throttle-by-wire), un levier de commande électromécanique des gaz qui régit la puissance du moteur. « Ce système est conçu pour optimiser la commande de la puissance du moteur et faire ainsi des économies de carburant, précise Gilles Labouret, directeur marketing chez SKF Aerospace. Le concept, c’est l’optimisation de la puissance de l’avion en fonction du cahier des charges. Cela entraîne une réduction de la consommation de l’ordre de 5 %. Si le système était installé sur tous les jets d’affaires, il permettrait de faire des économies assez considérables. »

Prévisions relatives aux économies de carburant des avions d’affaires équipés de la manette automatique des gaz SKF (en se basant sur un parc mondial de 25 000 appareils) :

– Par heure de vol et par avion : 100 litres

– Par avion et par an : 50 000 litres

– Par durée de vie d’un avion : un million de litres

– Par durée de vie de 25 000 appareils : 25 milliards de litres