Les mécanismes de la lubrification à la graisse dans les systèmes de roulements

La lubrification à la graisse offre des avantages indéniables par rapport à la lubrification à l’huile : la graisse a moins tendance à fuir, elle contribue à l’étanchéité et protège les surfaces des roulements contre la corrosion. Ses points faibles résident dans sa durée de vie et un pouvoir de refroidissement limités. De plus, dans certaines applications, il existe un risque de sous-alimentation en graisse qui compromet le maintien d’un film lubrifiant. Cependant, lorsque le choix de la graisse, du système d’étanchéité et/ou du système de lubrification est adapté, la lubrification à la graisse s’avère nettement plus avantageuse. Cet article, qui s’inspire d’un nouvel ouvrage écrit par des ingénieurs SKF [12], résume les différents aspects des mécanismes de la lubrification à la graisse dans les roulements.

Résumé

La lubrification à la graisse offre de nombreux avantages comparée à la lubrification à l’huile, mais le choix de la graisse adéquate est compliqué. La compréhension des mécanismes de lubrification aide à sélectionner la bonne graisse et à définir le bon dosage pour une application donnée afin d’optimiser la durée de vie des roulements. Pour favoriser une meilleure compréhension de la lubrification à la graisse, un nouvel ouvrage écrit par des ingénieurs SKF est paru en janvier 2013 aux éditions John Wiley & Sons Ltd. [12]. Il reprend les dernières informations et connaissances sur la lubrification à la graisse.

Liens apparentés

Les phases de la lubrification à la graisse

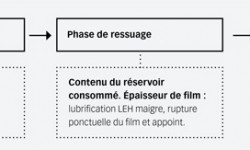

La lubrification à la graisse repose sur un processus dynamique qui se divise grossièrement en trois phases représentées sur la Fig. 1.

À l’issue du garnissage initial ou d’une relubrification, la graisse est contenue entre les éléments roulants et subit ainsi un pétrissage important au démarrage ou lors du rodage. Pendant cette phase, dite de pétrissage, elle est poussée vers les espaces non balayés du roulement (contre les joints ou contre les épaulements des bagues du roulement) ou se retrouve contre la cage. À partir de ces différents endroits, elle se répand lentement pour lubrifier les pistes sous l’effet du ressuage ou du cisaillement. Au cours de cette seconde phase, dite de ressuage, le film lubrifiant dépend d’un mécanisme d’alimentation et perte [20] qui consiste en l’alimentation des pistes en graisse à partir des réservoirs, combinée à une perte de lubrifiant due au refoulement vers les côtés et à l’oxydation. Ce mécanisme peut conduire à une sous-alimentation, en particulier dans des roulements étanches où les réservoirs de graisse sont plus petits. Un autre mécanisme d’alimentation est l’appoint occasionnel produit par le ramollissement de la graisse dans la zone de contact sous l’effet d’un échauffement local [14] provoqué par une rupture occasionnelle du film.

Il arrive un moment où les réservoirs sont vides ou détériorés au point que l’appoint ne peut plus avoir lieu. En l’absence de relubrification, une rupture sévère du film se produit – on parle de fin de vie de la graisse – entraînant un endommagement puis une défaillance du roulement.

Formation des réservoirs

La rapidité de formation des réservoirs dépend des propriétés d’écoulement de la graisse, également appelées propriétés rhéologiques. Celles-ci vont également déterminer la dégradation physique de la graisse.

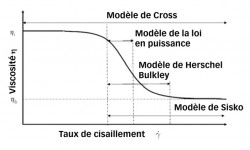

La graisse lubrifiante présente un comportement viscoélastique, ce qui signifie que sa viscosité est fonction à la fois du cisaillement et du taux de cisaillement. La Fig. 2 représente la viscosité en fonction du taux de cisaillement selon les modèles rhéologiques souvent utilisés. On constate une viscosité très élevée au niveau des taux de cisaillement les plus faibles. Autrement dit, la résistance à l’écoulement est très élevée lorsque la graisse n’est pas manipulée, ce qui correspond au volume non balayé. Cette propriété est également appelée consistance. Lors de la phase de pétrissage, la graisse peut subir une perte de consistance. Cette propriété est appelée stabilité mécanique.

Au niveau des taux de cisaillement les plus faibles, la viscosité de la graisse lubrifiante est si élevée que seul l’écoulement dû au fluage est possible, autrement dit, la graisse affiche un comportement solide. Comme le montre la Fig. 2, la graisse présente une fluidification par cisaillement : sa viscosité diminue de façon substantielle lorsque le cisaillement augmente.

À des taux de cisaillement très élevés, la viscosité de la graisse peut s’approcher de la viscosité de l’huile de base. De tels taux de cisaillement s’observent dans les films lubrifiants qui séparent les éléments roulants des pistes. Avec le ressuage de la graisse, c’est la raison pour laquelle l’épaisseur du film dans des roulements lubrifiés à la graisse est généralement calculée à partir de la viscosité de l’huile de base, ηhuile.

La rhéologie de la graisse peut être décrite selon différents modèles représentés sur la Fig. 2.

Épaisseur de film

On sait que l’huile de base comme l’épaississant pénètrent tous deux dans le roulement [2]. L’épaisseur du film lubrifiant dans les roulements lubrifiés à la graisse est déterminée par les couches limites formées par la substance épaississante hR et par l’action hydrodynamique de l’huile de base hEHL (lubrification élasto-hydrodynamique, LEH) [4]. Concernant cette dernière, l’huile de base peut également être prise en compte pour les raisons sus-mentionnées. L’épaisseur de film, hT, est alors définie comme suit :

hT = hR + hEHL (1)

Les roulements lubrifiés à la graisse fonctionnent souvent dans des conditions dites de lubrification maigre où seules de très fines couches d’huile sont disponibles et où l’épaisseur du film dépend principalement de l’épaisseur de ces couches (Fig. 3). La variation de l’épaisseur de ces couches est donnée par la différence entre les débits d’alimentation (ressuage [3, 21]) et de perte de lubrifiant au niveau ou hors des pistes [20]. L’huile présente dans le chemin de roulement est perdue en raison de l’écoulement transversal causé par la pression élevée à l’intérieur des zones de contact entre les éléments roulants et les pistes [18]. Un appoint peut s’opérer [6]. Toutefois, à moins d’être en présence de vitesses très faibles et d’huiles de base de faible viscosité, ce processus est extrêmement lent [7]. Le cisaillement et la traînée dus à la rotation des billes auront probablement un impact supérieur [5]. La rotation des billes et les zones de contact plus étroites favorisent l’appoint pour les roulements à billes dans une plus grande mesure que pour les roulements à rouleaux. C’est l’une des raisons pour lesquelles les roulements à rouleaux nécessitent une graisse avec un taux de séparation d’huile supérieur par rapport aux roulements à billes [11]. À des températures supérieures, l’oxydation et l’évaporation ont un impact sur l’épaisseur du film. L’oxydation et l’évaporation entraînent une perte de matière [19, 15]. Toutefois, la viscosité et le pouvoir lubrifiant sont également modifiés.

Comportement dynamique

Une lubrification maigre se traduit par une diminution progressive de l’épaisseur du film jusqu’à ce que le roulement ne soit plus correctement lubrifié. Le contact métal sur métal endommage le roulement et peut également générer un dégagement de chaleur suffisamment important pour réduire la viscosité du lubrifiant à proximité du contact où s’opère l’appoint, ce qui conduit à une défaillance. Dans le deuxième cas, l’épaisseur du film se rétablit, assurant une lubrification suffisante jusqu’à ce que la défaillance se produise à nouveau. Le problème peut se produire un certain nombre de fois, selon la capacité de récupération de la graisse qui dépend de sa capacité à conserver sa fluidité. La Fig. 4 fournit un exemple de profil thermique d’un roulement à rouleaux cylindriques soumis à une température de fonctionnement auto-induite [14].

Durée de vie de la graisse et relubrification

Une graisse a atteint sa fin de vie lorsqu’elle n’est plus en mesure de lubrifier le roulement. Ce moment peut intervenir après une période très longue, ce qui explique que la durée de vie des graisses est difficile à mesurer sur un banc d’essai de roulements. Pour diminuer la durée de ce type d’essai, la bague extérieure du roulement est chauffée de manière à accélérer le processus de vieillissement et réduire la viscosité de la graisse. Le banc de test de graisse R0F+, par exemple, est basé sur ce principe [13].

Pour un fonctionnement sûr

Les graisses lubrifiantes sont développées pour être utilisées à l’intérieur d’une plage de température définie. La température maximale, appelée limite supérieure de température (HTL), est déterminée à partir du point de goutte, quand la graisse perd sa structure de manière irréversible. Cette température ne doit à aucun moment être dépassée. La température maximale pour un fonctionnement en toute sécurité se situe en dessous de cette limite. Il s’agit de la limite de performance de température supérieure (HTPL).

La limite de température inférieure (LTL) est déterminée par la température à laquelle la graisse permet au roulement de démarrer sans difficulté. Elle est généralement mesurée par le biais d’un essai de couple au démarrage. La température minimale pour un fonctionnement en toute sécurité est par conséquent supérieure. Il s’agit de la limite de performance de température inférieure (LTPL) [1]. À l’intérieur de la plage déterminée par les limites ci-dessus, la température influe sur la durée de vie de la graisse qui, de manière générale, est divisée par deux à chaque palier de 15 ºC.

Modèles de durée de vie de la graisse

Il existe plusieurs modèles pour prédire la durée de vie des graisses (ou les intervalles de relubrification). Tous les modèles sont des modèles empiriques basés sur des essais de durée de vie des graisses. La durée de vie de la graisse est définie comme la durée L10 : durée à partir de laquelle 10 % d’une large population de roulements présentent des défaillances. Une relubrification doit être effectuée avant la fin de la durée de vie de la graisse pour éviter d’endommager le roulement. Le modèle de relubrification SKF est basé sur la valeur L01 définie par l’équation L10 = 2,7 L01 et qui correspond à la durée à partir de laquelle 1 % seulement des défaillances se produisent. La relubrification est une tâche complexe. En effet, une quantité excessive de graisse condamne le roulement à rester au stade du pétrissage avec des pertes par frottement et des températures élevées. La Fig. 5 présente la durée de vie de la graisse pour des roulements rigides à billes protégés faiblement chargés en fonction de la vitesse de rotation, du diamètre moyen du roulement, de la température de service et du type de graisse (facteur de performance de la graisse). Des facteurs de correction peuvent être appliqués pour tenir compte de l’impact de la charge. Les modèles adaptés à d’autres types de roulements sont basés sur ce modèle auquel sont appliqués d’autres facteurs de correction. Ils figurent dans le catalogue de roulements de SKF [1].

Vieillissement

Les propriétés mécaniques et chimiques de la graisse se modifient sous l’effet du malaxage et de l’oxydation qui s’opère à l’intérieur du roulement. Le type d’oxydation dépend des conditions de service : le vieillissement physique prédomine dans des conditions de faibles températures combinées à des vitesses élevées, tandis que l’altération chimique est prépondérante en cas de températures élevées [9]. Le vieillissement physique a pour conséquence une modification des propriétés rhéologiques de la graisse qui se traduit par des fuites, une diminution des propriétés de séparation d’huile et une moins bonne capacité de remplissage des contacts. Le vieillissement chimique est dû en premier lieu à l’oxydation. Ce processus peut être retardé par le biais d’antioxydants, mais une fois ces derniers consommés, l’oxydation conduit à une perte de lubrifiant résultant d’une réaction des produits volatils et à la formation d’un vernis qui ne permet plus la lubrification du roulement [9].

Mécanismes de lubrification à la graisse des joints

Les principales différences entre lubrification à la graisse et lubrification à l’huile des joints portent sur la sous-alimentation (remplissage de la lèvre du joint) et la formation du film limite par la substance épaississante. L’appoint en lubrifiant au niveau du contact s’opère sous l’effet du cisaillement et du ressuage de la graisse. L’action d’étanchéisation de la graisse provient de sa rigidité, autrement dit du fait qu’elle ne s’écoule pas facilement en dehors du contact d’étanchéité. De plus, la graisse forme des poches au niveau des joints à plusieurs lèvres dans lesquelles l’écoulement des impuretés est fortement ralenti. En cas de différences de pression à travers le joint, une partie seulement de la graisse s’écoule en entraînant les impuretés.

Systèmes de lubrification

Dans des cas où la graisse ne peut offrir une durée de service suffisante pour le roulement, ou encore en présence d’impuretés solides ou d’eau, une relubrification peut être mise en œuvre au moyen de systèmes de lubrification. Ces systèmes sont constitués de pompes, tuyaux, vannes, distributeurs et contrôleurs. Il arrive souvent qu’il faille résoudre des conflits entre des propriétés de la graisse adaptées au pompage par un système de lubrification et des propriétés adaptées au roulement. Le système de lubrification doit être conçu pour pouvoir gérer la graisse la plus adaptée au roulement.

La conception est régie par les propriétés d’écoulement de la graisse, autrement dit la pompabilité. SKF a mis au point un programme d’essais de pompabilité des graisses (SKF Grease Pumpability Test) qui tient compte de plusieurs aspects énumérés ci-après avec, indiquée entre parenthèses, la méthode d’essai SKF correspondante :

1. Débit :

(a) résistance à l’écoulement (FTG5 et essai Lincoln) ;

(b) compressibilité (FTG1) ;

(c) évacuation de la pression (FTG3 et essai Lincoln).

2. Propriétés d’écoulement :

(a) pression d’écoulement ;

(b) pénétration non travaillée ;

(c) indice d’écoulement pour l’unité de pompage (FTG4) ;

(d) fonctionnement de l’unité de pompage.

3. Séparation de l’huile (et durcissement) :

durcissement de la graisse sous pression (FTG2).

Maintenance conditionnelle

La surveillance en ligne de l’état (lubrification) du roulement repose généralement sur la mesure des niveaux de vibrations. Toutefois, les techniques basées sur les émissions acoustiques [16] sont de plus en plus utilisées. Les techniques de surveillance hors ligne de l’état des graisses portent sur la séparation de l’huile, la teneur en huile, la consistance, le degré de contamination par des impuretés et l’oxydation (par spectroscopie IRTF). Des méthodes sont disponibles pour déterminer la durée de vie restante de la graisse avec les résultats de ces méthodes [10].

Conclusions

Au cours des dernières décennies, les connaissances de SKF en matière de graisses lubrifiantes ont beaucoup progressé. Aujourd’hui, il est possible de prédire de façon satisfaisante la durée de vie des graisses lubrifiantes et de surveiller leur durée de vie restante. L’étanchéité prolonge la durée de service du roulement dans les environnements contaminés, or la graisse vient renforcer cette étanchéité. Des systèmes de lubrification peuvent être utilisés pour fournir au roulement un apport ponctuel en graisse fraîche.

![Fig. 3 : représentation schématique de l’épaisseur du film et de la pression dans un contact LEH en immersion totale et dans un contact LEH sous-alimenté [17]. L’épaisseur du film est réduite en raison d’un manque de lubrifiant à l’entrée du contact.](http://evolution.skf.com/wp-content/uploads/2013/06/FRgrease03_evo313-250x150.jpg)

![Fig. 4 : relevés de température sur des roulements à rouleaux cylindriques lubrifiés à la graisse [14].](http://evolution.skf.com/wp-content/uploads/2013/06/FRgrease04_evo313-250x150.jpg)

![Fig. 5 : durée de la graisse dans des roulements rigides à billes radiaux standard lubrifiés à vie soumis à des charges légères (C/P ≥ 15). L10 en fonction de n x dm, de la température et du type de graisse [8]. Le facteur de performance de la graisse est un indicateur de qualité de la graisse lubrifiante déterminé selon la méthode d’essai R0F+.](http://evolution.skf.com/wp-content/uploads/2013/06/FRgrease05_evo313-250x150.jpg)