Les revêtements tribologiques « black oxide » de skf améliorent le rendement énergétique des roulements d’essieux ferroviaires

L’industrie ferroviaire mondiale, en pleine croissance, cherche à réduire sa consommation d’énergie et ses émissions de CO2. Dans ce contexte, la conception des roulements d’essieux est optimisée dans le but de réduire les pertes de puissance sans compromettre la fiabilité. L’une des solutions à l’étude repose sur la sélection d’un procédé d’ingénierie de surface adéquat. Des résultats montrent que le revêtement tribologique « Black oxide » de SKF est apte à réduire de manière significative le couple du roulement à des vitesses faibles à moyennes, ce qui est particulièrement intéressant pour les trains interurbains.

Roulements revêtus

Les types de revêtements applicables aux roulements [2] sont nombreux, mais seuls quelques-uns peuvent être utilisés pour les chemins de roulement [3]. Les revêtements dits « de conversion » sont obtenus par le biais de réactions chimiques électrolytiques ou non-électrolytiques appropriées, qui ont pour effet de convertir les surfaces métalliques ferreuses du roulement en un revêtement.

Revêtements de conversion au phosphate : le revêtement résulte d’une réaction chimique entre le fer en surface et les anions de manganèse, zinc ou zinc-calcium et les anions de phosphate contenus dans la solution. Dans le cas des roulements, l’épaisseur de phosphate de manganèse ou de phosphate de zinc est comprise entre 2 et 15 μm [2]. Il convient de mentionner que la phosphatation implique des procédés acides qui, s’ils ne sont pas correctement maîtrisés, peuvent conduire à l’apparition de piqûres (et, par conséquent, augmenter le risque de fatigue initiée en surface), ce qui n’est pas le cas avec le procédé d’oxydation alcaline des roulements (revêtement tribologique Black oxide) [4].

Revêtements de conversion par oxydation : le revêtement résulte d’une réaction chimique entre le fer de la surface en acier et les réactifs. Une couche noire mêlant FeO, Fe2O3 et Fe3O4 apparaît sur environ 1 μm d’épaisseur. La norme DIN 50938 [5] et la norme équivalente ISO 11408 [6] établissent une base de référence pour cette méthode. Il convient toutefois de souligner que ces normes sont toutes deux focalisées sur les propriétés anticorrosion et ne sont pas optimisées pour obtenir des couches d’oxyde noir aux propriétés tribologiques adaptées aux applications de roulements. Le revêtement tribologique Black oxide (TBO) de SKF est fabriqué selon ces normes, mais en mettant en œuvre des procédés optimisés qui améliorent les propriétés tribologiques du revêtement.

Morphologie et propriétés mécaniques des revêtements

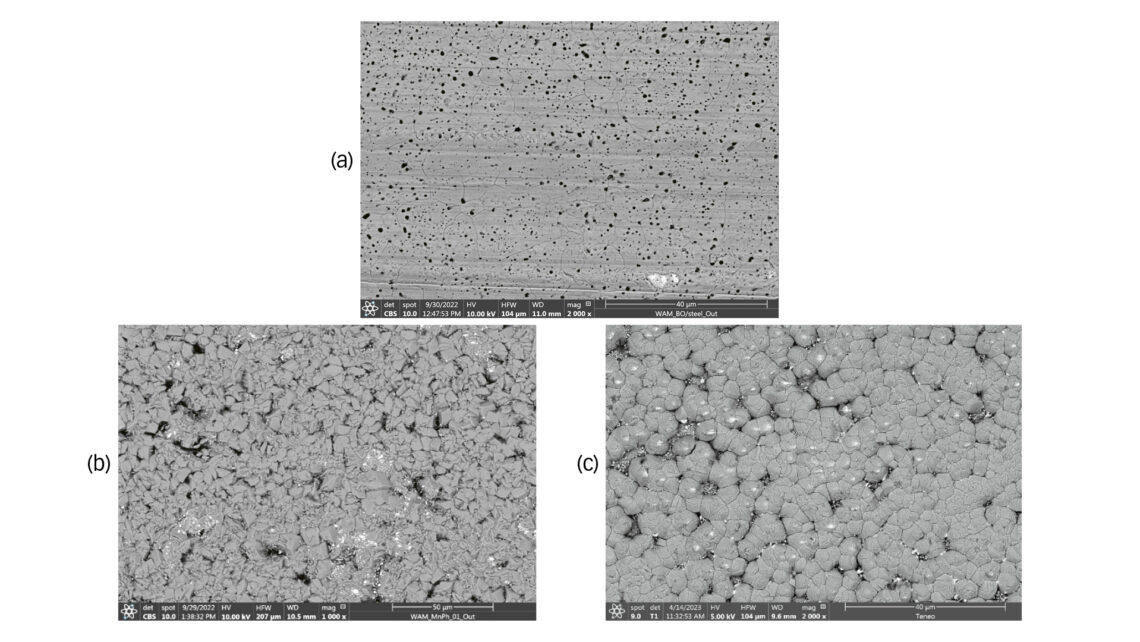

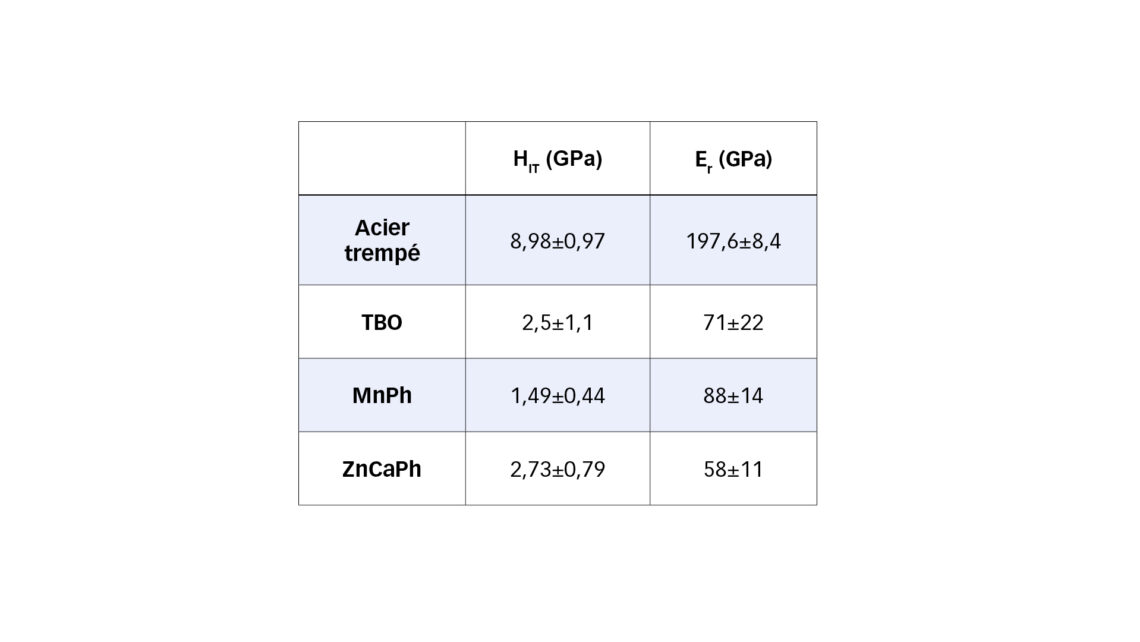

La Figure 1 présente la morphologie, vue en plan par microscopie électronique à balayage (SEM), des trois couches de conversion étudiées. Le revêtement TBO (Fig. 1a) présente des vides et des fissures. La formation de vides est imputable à la nature de la conversion des oxydes, tandis que les fissures sont liées à la réduction des contraintes en surface du fait de la différence de coefficient de dilatation thermique entre la couche d’oxyde et le substrat en acier. Le revêtement MnPh (Fig. 1b) présente une microstructure polycristalline caractérisée par des cristaux de forme prismatique de 5–10 µm. Quant au revêtement ZnCaPh, sa microstructure est compacte avec une répartition uniforme des grains (Fig. 1c) du fait de l’incorporation de Ca pendant le processus de phosphatation. Le Tableau 1 récapitule les propriétés mécaniques des revêtements.

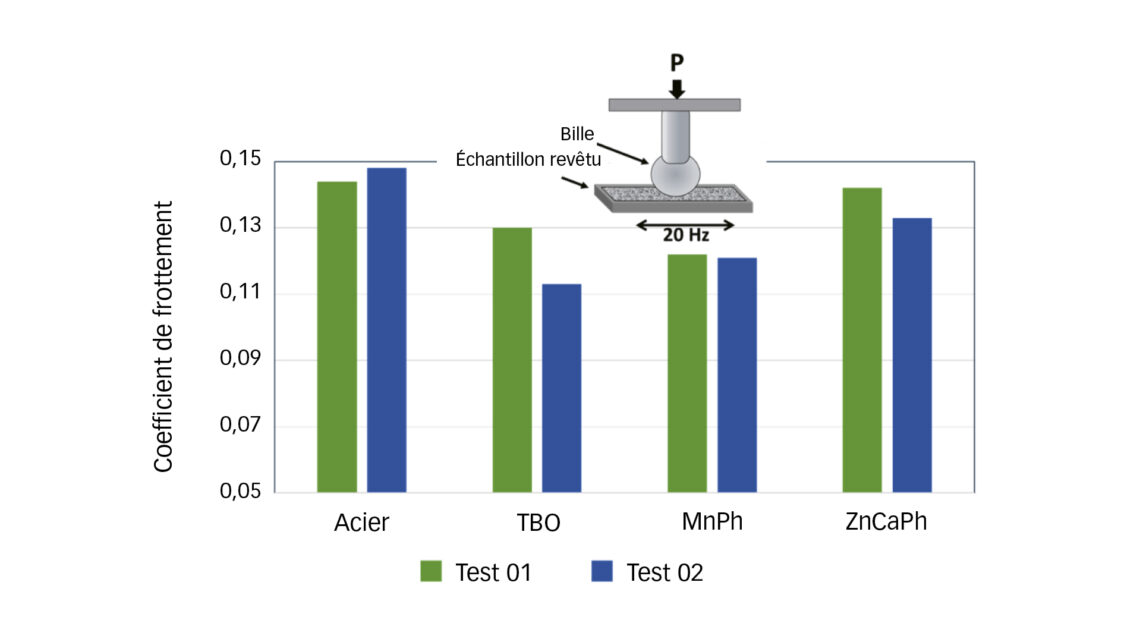

Tests de glissement alternatif

Un banc d’essai interne d’usure par oxydation (Fig. 2) a été utilisé pour mesurer le coefficient de frottement dans des conditions de glissement pur. À l’issue d’une courte période de rodage, tous les revêtements présentent un frottement constant. Il apparaît que, dans de telles conditions d’usure par oxydation, le coefficient de frottement est plus faible pour les revêtements de conversion, probablement en raison du fait que le pic de rugosité initial est plus facilement lissé pour ces revêtements. Ce sont les plaques revêtues de TBO qui présentent le coefficient de frottement le plus faible.

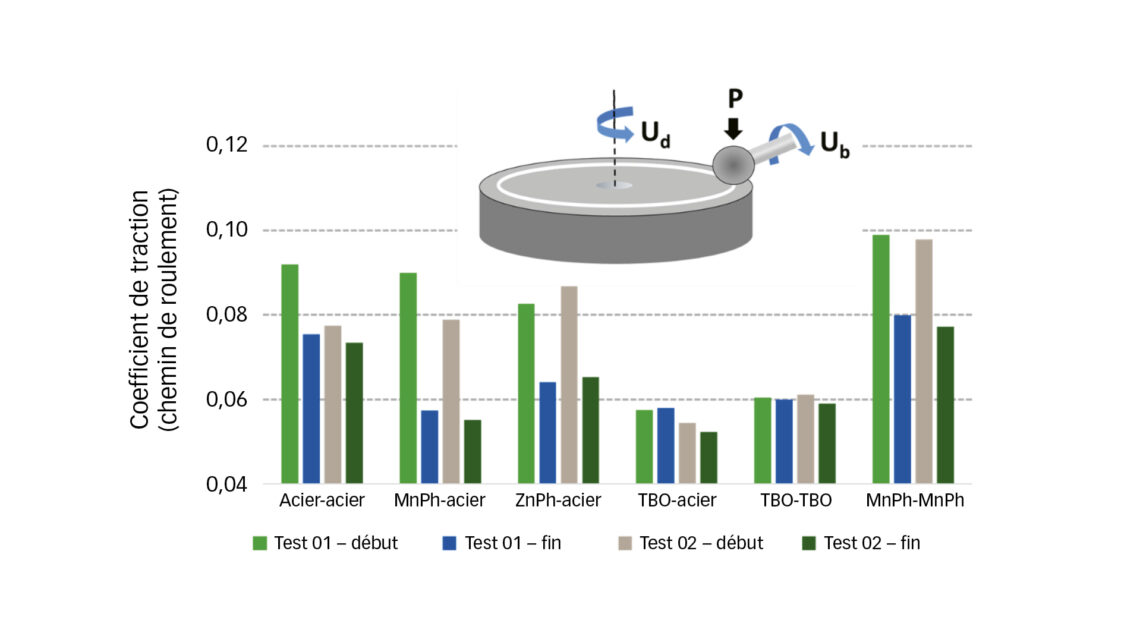

Tests de roulement/glissement

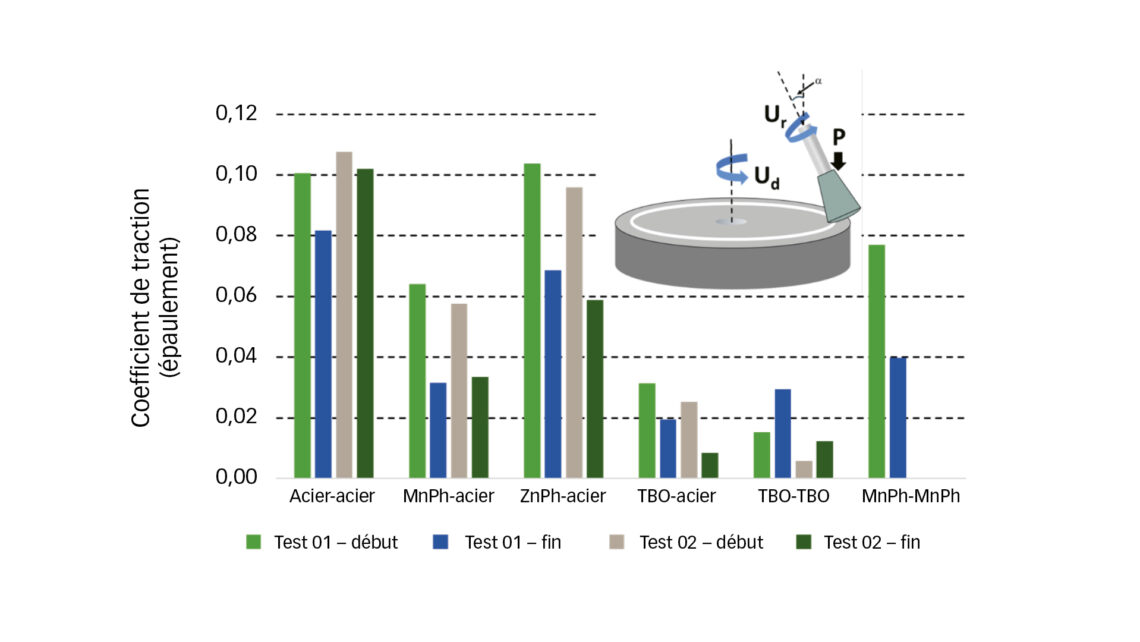

La capacité de frottement dans des conditions de roulement/glissement a été évaluée à l’aide d’un banc d’essai Wedeven Associates Machine (WAM) dans des conditions pertinentes pour les roulements à éléments roulants cylindriques et coniques. Deux configurations différentes du banc d’essai ont été mises en œuvre : l’une pour simuler un contact avec le chemin de roulement, et l’autre, un contact extrémité de rouleau-épaulement. Tous les tests ont été effectués avec une huile minérale lubrifiante d’une viscosité de 32 cSt à 40 °C et dépourvue d’additif EP/AW. La température était de 60 °C et le paramètre de lubrification λ était égal à 0,3.

Dans les conditions de contact avec le chemin de roulement (Fig. 3) et avec l’épaulement (Fig. 4), nous observons que, si le MnPh et le ZnCaPh présentent une baisse significative du frottement entre le début et la fin du test par rapport à la variante en acier (liée au rodage des couches de conversion), le TBO présente le frottement le plus faible dès le départ. Les avantages en matière de frottement peuvent être rapprochés de la rugosité à l’intérieur de la piste à l’issue des essais (Tableau 2), qui est significativement plus faible pour le disque revêtu de TBO dans les deux configurations (contact avec le chemin de roulement et contact avec l’épaulement).

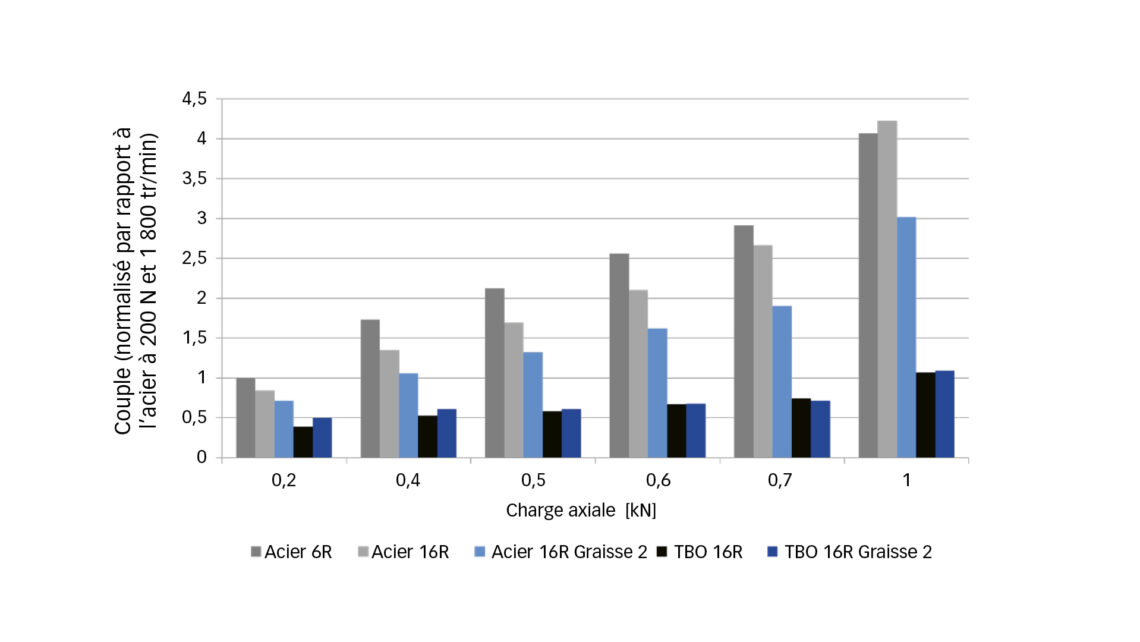

Tests de frottement des roulements

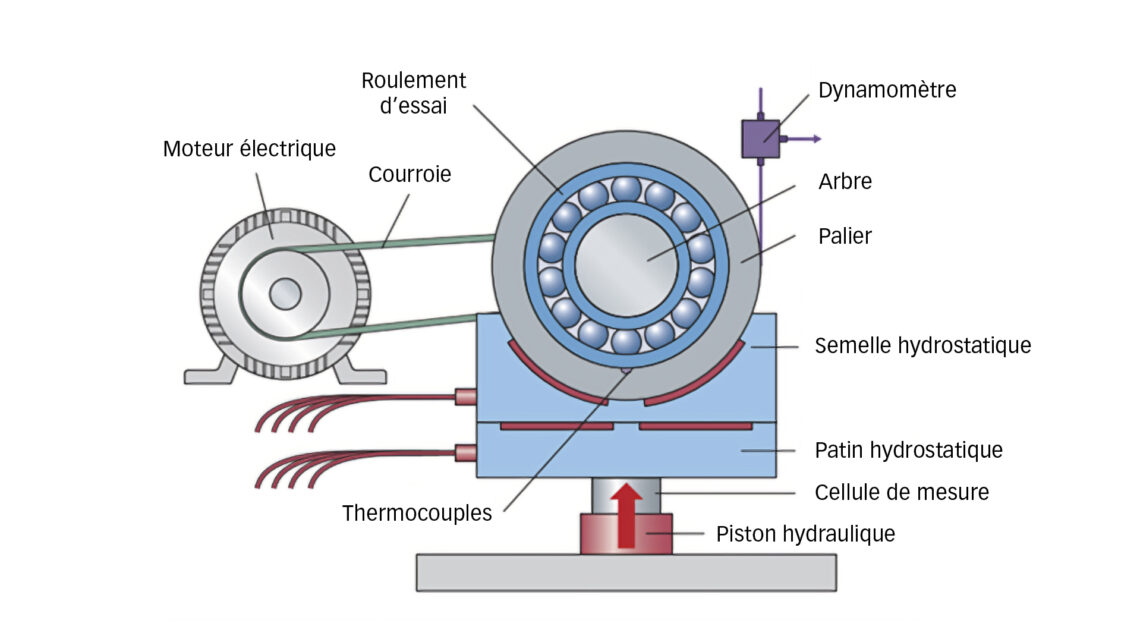

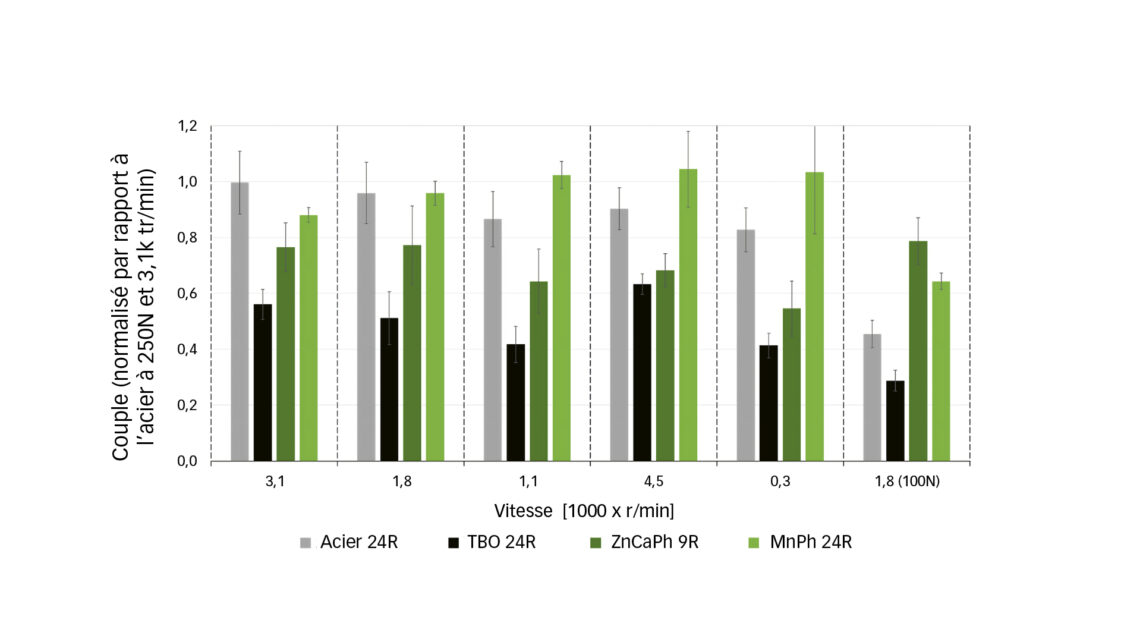

Un banc d’essai interne (Fig. 5) spécialement conçu pour mesurer le couple de frottement des roulements dans diverses conditions de vitesse et de charge a été utilisé pour comparer les différentes couches de conversion dans des conditions aussi proches que possible de celles auxquelles sont soumis les roulements d’essieux de trains interurbains. Il s’agit généralement d’unités à double rangée, c’est pourquoi les essais ont été effectués dans une configuration à deux CRB (roulements à rouleaux cylindriques) (NU2207 ECP/C3 et NJ 2207 ECP/C3). Des roulements à rouleaux cylindriques ont été préférés aux roulements à alésage conique de manière à faciliter les opérations de démontage/remontage des jeux de rouleaux requises pour revêtir les bagues intérieure et extérieure. Les jeux de rouleaux ont été conservés avec les bagues d’origine pour préserver le jeu radial interne C3. Avant le test, chaque roulement a été garni de 2,5 g d’une graisse spéciale applications ferroviaires de manière à garantir une distribution initiale de la graisse identique.

La charge radiale a été définie de manière à atteindre des pressions de contact de 1,3 GPa sur la bague intérieure et de 1 GPa sur la bague extérieure. La charge axiale pour les cycles de vitesse a été définie de manière à atteindre 200 MPa sur le contact avec l’épaulement. Le cycle de vitesse a été pensé pour représenter les vitesses linéaires typiques atteintes par les roulements d’essieux de trains interurbains, ainsi que pour minimiser l’effet des mouvements de graisse sur le couple mesuré. Le cycle de charge axiale a été pensé pour soumettre l’épaulement à des contraintes tout en restant en dessous du ratio charge axiale-charge radiale maximal recommandé.

Après un rodage de 10 heures, pour chaque heure de cycle de vitesse ou de charge axiale, la rotation s’effectuait pendant 30 minutes dans le sens des aiguilles d’une montre, puis, pendant les 30 autres minutes, dans le sens inverse, à la vitesse donnée. La moyenne du couple a été établie sur les 20 dernières minutes de chaque heure. Cela a permis de corriger tout décalage au niveau du dynamomètre, et d’obtenir ainsi un faible écart-type. Après rodage, chaque cycle a été répété au moins six fois et chaque test a été effectué sur au moins deux jeux de roulements. Au cours de cette campagne d’essais, les bagues intérieures et extérieures ont été conservées sans revêtement ou avec revêtement TBO, MnPh ou ZnCaPh. Les rouleaux n’étaient pas revêtus.

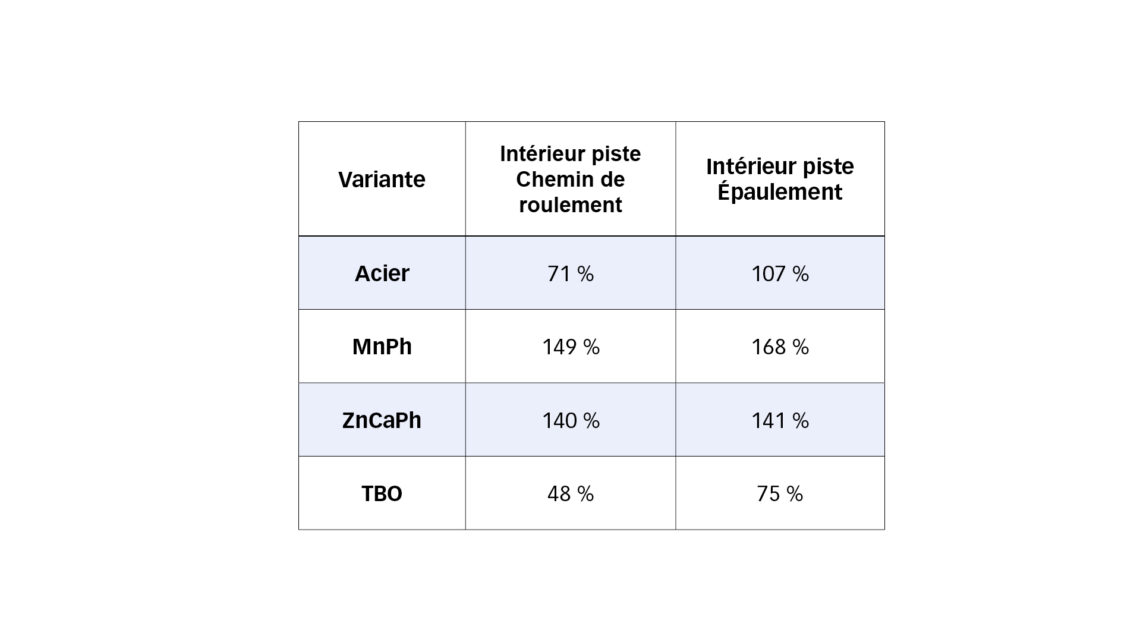

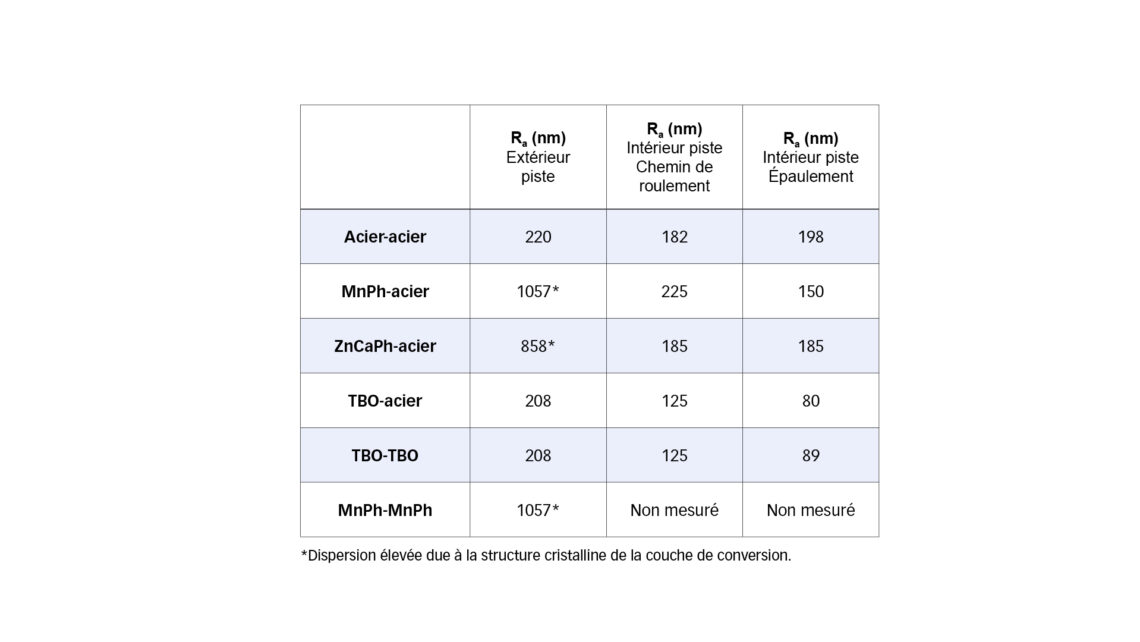

La Figure 6 indique le couple moyen mesuré à différentes vitesses de rotation sur la configuration double CRB avec des bagues en acier non revêtues et avec des bagues revêtues de TBO, MnPh et ZnCaPh. Le couple moyen est normalisé par rapport à celui mesuré avec des bagues non revêtues tournant à 3 100 tr/min et soumises à une charge axiale de 250 N. Après les essais de cycle de vitesse, l’état de surface du chemin de roulement et de l’épaulement sur les bagues intérieures des NJ2207 a été mesuré par interférométrie (Tableau 3). L’état de surface mesuré a été comparé à la rugosité moyenne d’un chemin de roulement de bague intérieure neuve.

Comme le montre la Figure 6, les bagues revêtues de TBO sont systématiquement associées au couple le plus faible, ce qui corrobore les observations faites lors des tests bille-sur-disque. D’après les résultats des mesures de l’état de surface, le couple plus faible semble induit par la topographie lissée après rodage de la surface au niveau du chemin de roulement et de l’épaulement de la bague intérieure (Tableau 3).

Cela peut expliquer pourquoi les avantages offerts par le revêtement TBO sont légèrement moins significatifs à des vitesses plus élevées, lorsque l’épaisseur du film séparant les surfaces est supérieure.

Remarques de conclusion

Les tests de glissement alternatif, les tests de roulement/glissement sur banc WAM et les tests de frottement des roulements ont clairement démontré le potentiel optimal du TBO en matière de réduction du frottement. Dans les conditions testées, l’application de TBO sur le disque a pour effet d’abaisser le coefficient de frottement de 0,08 à 0,06, dans la configuration de chemin de roulement (Fig. 3), et de 0,09 à 0,02, dans la configuration de contact avec l’épaulement (Fig. 4), par rapport aux disques non revêtus. Dans les tests de roulement effectués avec deux CRB, l’application de TBO sur les bagues intérieures et extérieures se traduit par une réduction du couple du roulement pouvant atteindre jusqu’à 75 % (par rapport aux bagues non revêtues) lorsque la charge axiale est multipliée par 5 (ce qui augmente la contribution du contact avec l’épaulement) (Fig. 7). Il semble que les avantages offerts par l’application de TBO en matière de réduction du frottement des roulements concernent en grande partie les contacts avec l’épaulement où les pressions de contact ne facilitent pas le rodage (par rapport aux pressions de contact des chemins de roulement).

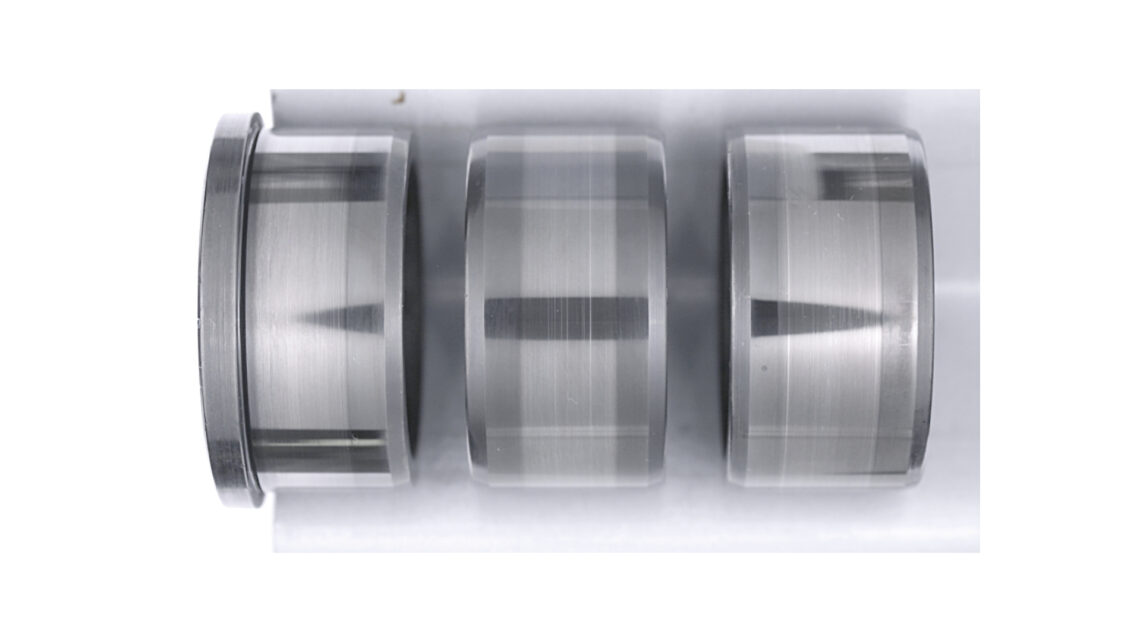

Ces résultats confirment également que les avantages en matière de rodage facilité s’accompagnent d’une meilleure résistance à l’altération et à l’usure de la surface, lorsque le revêtement TBO est appliqué sur la surface la plus rugueuse [7]. En fonction des conditions de service, le TBO peut présenter un aspect noir, même après une longue durée (Fig. 8), et un aspect plus clair et poli dans les zones de contact avec les éléments roulants. Même en cas d’usure visible du revêtement, il reste une fine couche à teneur en oxygène supérieure et une surface lissée. Il convient de souligner que, en dehors des zones de contact roulant, le TBO peut offrir d’autres avantages : protection modérée contre la corrosion, mouillabilité accrue du lubrifiant, barrière à la perméation de l’hydrogène, etc. [2].

D’autres développements sont nécessaires pour valider, homologuer et industrialiser la solution pour les applications de roulements d’essieux ferroviaires. Les équipes d’ingénierie et de développement spécialistes des applications ferroviaires y travaillent pour apporter à nos clients les solutions les plus écoénergétiques et les plus durables.

Personne à contacter : Esteban Broitman esteban.daniel.broitman@skf.com

Références

- E. Broitman; A. Ruellan; R. Meeuwenoord; D. Nijboer; V. Brizmer, “Comparison of Various Conversion Layers for Improved Friction Performance of Railway Wheel-End Bearings.” Coatings 13 (2023) 1980

- « SKF Coatings Catalogue. »

- E. Broitman, “Coatings to Improve Bearing Performance.” Evolution (2022) 1-7.

- T. von Schleinitz, K. Nentwig, C. Bruckhaus and W. Kachler, « Brünierung: Die alte neue Hochleistungsschicht, » Galvanotechnik, vol. 5, pp. 889-894, 2018.

- ”DIN 50938 – Black Oxide Coatings on Ferreous Metal Components – Requirements and test methods,” Deutsches Institut fur Normung e.V., Berlin, 2018.

- ”ISO 11408: Chemical conversion coatings – Black oxide coating on iron and steel – Specification and test methods,” International Organization for Standardization, Geneva, 1999.

- V. Brizmer; K. Stadler, M. van Drogen; B. Han; C. Matta; E. Piras, “The Tribological Performance of Black Oxide Coating in Rolling/Sliding Contacts.” Tribology Transactions 60 (2017) 557–574.