Nouvelle voie pour les pneus

Fondée il y a 50 ans, la société Van Aarsen fabriquait le traditionnel moulin à eau néerlandais. Aujourd’hui, devenue l’un des leaders mondiaux d’équipements de production d’éléments composés pour animaux, elle domine le secteur des machines de recyclage des pneumatiques.

Résumé

Fondée en 1949 aux Pays-Bas, Van Aarsen International a depuis acquis de solides connaissances et une grande expérience de l’industrie des éléments composés pour animaux. Dans les années 1970, elle a mis au point un processus de déchiquetage pour le marché de revalorisation des pneumatiques. Aujourd’hui, c’est l’un des premiers fournisseurs mondiaux de solutions dans ces deux secteurs.

Fondée il y a 50 ans, la société Van Aarsen fabriquait le traditionnel moulin à eau néerlandais. Aujourd’hui, devenue l’un des leaders mondiaux d’équipements de production d’éléments composés pour animaux, elle domine le secteur des machines de recyclage des pneumatiques.

Van Aarsen Internationalest installée dans le petit village de Panheel, au sud des Pays-Bas. À quelques pas du siège, un vieux moulin à eau en briques rouges symbolise les origines de la société. Les écluses du moulin sont fermées et les canards nagent librement sur le lac artificiel derrière les installations modernes de la nouvelle activité de l’entreprise : la conception et la construction d’équipements pour l’industrie des éléments composés pour animaux, clé en main. Van Aarsen vend l’ensemble du matériel de stockage, dosage, pesage, broyage, mélangeage et pressage.

La société fabrique aussi des équipements pour valoriser les pneus en caoutchouc. En fait, il n’y a pas une si grande différence entre cet univers et celui de la meunerie pour l’agro-alimentaire ou pour l’alimentation animale, indique Harold Schroijen, responsable de l’assistance commerciale. « L’écart est très petit. En principe, le processus est le même. Voilà pourquoi nous avons investi l’industrie du pneumatique. Nous avons déjà le savoir-faire. Et nous pensons déjà en termes d’installations complètes. »

Van Aarsen s’est engagée dans cette voie à la fin des années 1970. Mais c’était trop tôt, reconnaît Jacques Emons, directeur des ventes produits chez Van Aarsen Rubber Technology depuis mars 2005, mais fort de plusieurs années d’expérience dans ce segment. « À cette époque, presque personne n’était intéressé. »

Ce n’est plus le cas aujourd’hui. Ses clients sont des entrepreneurs qui veulent faire de la valorisation des pneus une activité lucrative, des collecteurs de pneus, des spécialistes du ramassage des déchets et ceux qui veulent exploiter le produit final.

« La plupart des pays européens ont interdit les décharges, reprend Harold Schroijen. Avec la directive sur les pneus usagés [à venir] de l’Union, il faudra bien leur trouver une nouvelle utilisation. Aujourd’hui, la plupart servent toujours de combustible dans l’industrie du ciment. »

La valorisationdes pneus a un moindre impact sur l’environnement car aucun produit chimique n’est rejeté au cours du déchiquetage et du broyage. « Cela ne se produit que lorsqu’on incinère des pneus, indique Jacques Emons. Pendant nos opérations, la température ne dépasse jamais les 80°C. »

Les déchiqueteurs sont énormes car ils sont conçus pour traiter cinq tonnes de caoutchouc par heure, l’équivalent de 900 pneus de voiture ou 90 pneus de camion. « Les pneus ne sont pas faits pour être détruits, c’est donc un processus laborieux. »

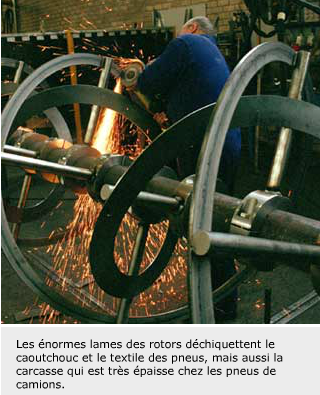

D’immenses rotors déchiquettent le caoutchouc et le textile, mais aussi la carcasse qui est très épaisse chez les pneus de camion. Les petits morceaux qui sortent de la machine mesurent de 10 à 15 cm de long.

Ils sont ensuiteenvoyés dans le broyeur principal où la matière textile et au moins 95 % des câbles de métal sont séparés du caoutchouc, qui est réduit en broyats de 22 mm. L’ensemble passe alors dans une trémie où des aimants spéciaux retirent tout le métal ; un système de filtration sépare le textile. Après cela, le caoutchouc est divisé en plusieurs catégories. « D’autres séances de nettoyage et de broyage permettent de produire des granulats de 4 mm », explique Jacques Emons.

Ces résidus servent principalement de complément au gazon artificiel des terrains de foot. « Pour obtenir la jouabilité et les caractéristiques d’une pelouse naturelle, il faut ajouter 5 à 10 kg de granulats en caoutchouc par mètre carré. La Scandinavie est un grand marché pour ce produit. »

Les broyats peuvent aussi être collés avec du polyuréthane pour composer des dalles en caoutchouc installées sur les terrains de jeu, les stades et les terrains de sport. « D’autres applications incluent la réduction des vibrations dans les usines, la réduction du niveau sonore et l’isolation. Aujourd’hui, presque chaque roue d’une poubelle est fabriquée à partir de pneus recyclés qui ont été revulcanisés. »

L’activité de revalorisationdes pneus n’a été jusqu’à présent qu’une petite part des activités de Van Aarsen, mais depuis l’acquisition début 2004 de son compatrio- te Konings Rubber Technology, elle espère que le secteur va prendre son essor. « Ce rachat nous a apporté des machines et des plans, souligne Harold Schroijen. Nous en avons gardé les meilleurs éléments et nos ingénieurs ont étudié leur savoir-faire. »

Une quarantaine des 125 salariés de Van Aarsen sont ingénieurs. « C’est beaucoup, mais c’est dû au fait que nous ne vendons pas que des machines, nous vendons tout un processus. »

Coopération élargie

Aux Pays-bas, les ingénieurs d’application SKF ont été impliqués très tôt dans le développement des équipements de recyclage des pneumatiques Van Aarsen. Les charges très élevées et le comportement dynamique du processus exigeaient une conception stable pour assurer une longue durée de vie. Pour les applications du déchiqueteur et du broyeur, les tolérances liées au jeu axial du montage et au défaut d’alignement de l’arbre principal étaient très serrées.

Les ingénieurs ont utilisé le logiciel de calcul SKF Bearing Beacon pour choisir les roulements les mieux adaptés. Leurs calculs ont également permis d’optimiser la conception des machines et les essais ont pu démontrer la qualité des équipements.

Cette assistance technique n’est qu’une partie du partenariat entre Van Aarsen et SKF. Il y a quelques années, ils ont décidé de collaborer plus étroitement. SKF s’est impliqué dans le développement des produits et activités de son partenaire. En échange, SKF est le fournisseur exclusif de toutes les solutions de Van Aarsen.