Des pièces mécaniques ultra-performantes : la solution SKF Black Design

Afin de réduire l’impact du transport aérien sur l’environnement, la conception des avions de dernière génération fait désormais la part belle (à hauteur de 50 %) aux matériaux composites qui, en allégeant la structure des avions, permettent de réduire leur consommation de carburant. Des progrès notoires ont déjà été réalisés grâce aux composites à base de polymère renforcés par des fibres de carbone (CFRP). Aujourd’hui, le SKF Black Design permet une avancée considérable.

Les solutions actuelles et leurs limites

Les matériaux composites généralement utilisés dans l’aéronautique sont obtenus par empilement de plis de fibres de carbone imprégnés de résine. Cette résine permettant de transmettre les efforts entre chaque fibre de carbone va aussi assurer la cohésion inter-plis. Ce type de technologie se prête bien aux pièces de type fuselage, voilure, cadres ou longerons, car le stratifié n’est pas soumis à des efforts transverses.

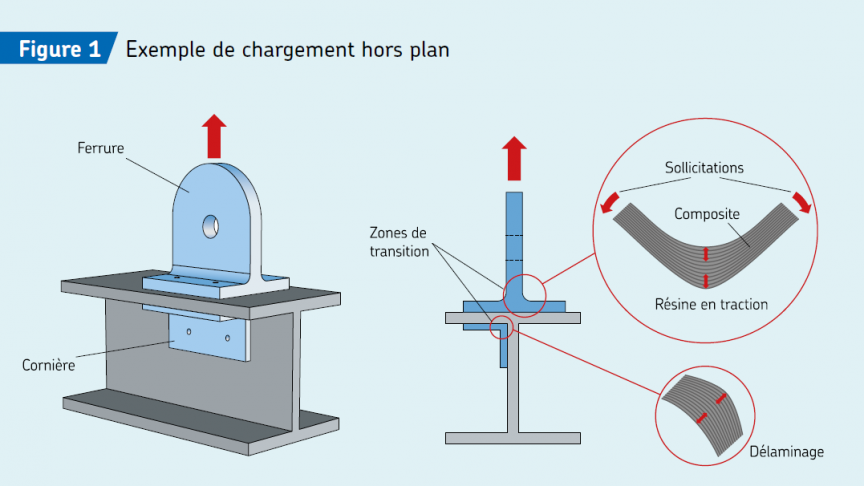

Pour ce type de géométrie, les fibres de carbone apportent une grande résistance et une grande rigidité à la pièce quand elles sont orientées dans la direction de l’effort. En revanche, quand la pièce est chargée dans la direction transverse aux plis, la sollicitation de la résine devient prédominante. Les faibles caractéristiques mécaniques en traction (50 fois inférieures à la fibre de carbone) de celle-ci ont limité l’utilisation des composites pour des pièces structurelles à chargement hors plan. C’est le cas des pièces de connexion comme les ferrures en T et les cornières comme illustré ci-dessous :

Sur une géométrie classique, la ferrure et la cornière sont soumises à des phénomènes dits de pliage/dépliage qui entraîneront la séparation des plis au niveau des zones de transition par une sollicitation interlaminaire excessive de la résine : on parle alors de délaminage du stratifié.

Pour répondre à cette problématique, l’utilisation coûteuse de nouvelles technologies (tissage 3D, résines haute performance) couplée à la conservation de la géométrie traditionnelle de la pièce – approche « Black Metal » – ont montré leurs limites en termes de comportement mécanique.

" A performance mécanique égale, les pièces composites SKF Black Design permettent d’atteindre une réduction de poids d’environ 40 % par rapport aux pièces similaires métalliques."

Yves Mahéo, Directeur Technique SKF Aerospace France

L’innovation : le SKF Black Design

Le SKF Black Design repose sur un ensemble de concepts permettant d’adapter la géométrie de la pièce aux spécificités des matériaux composites, pour répondre efficacement à des modes de chargement hors plan.

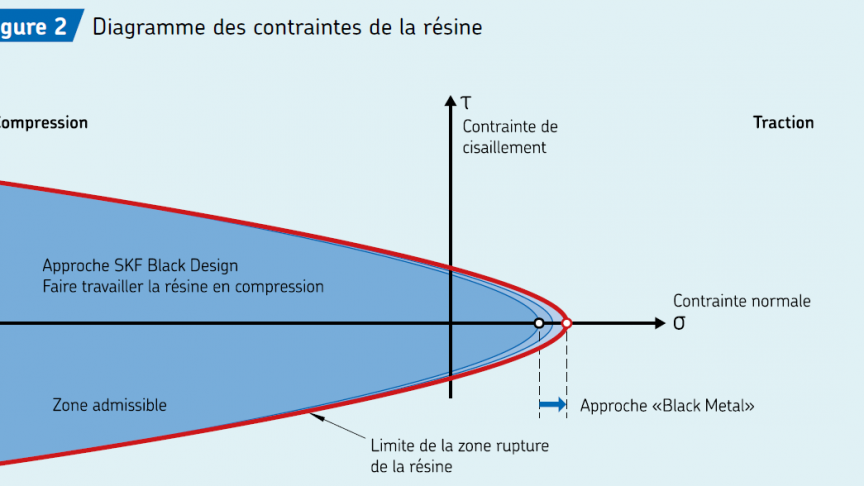

Le premier concept consiste à solliciter la résine en compression, ce qui lui permet de supporter une contrainte en compression bien supérieure à celle subie en traction, principe utilisé pour la construction des arches et des ponts depuis l’antiquité. De plus, la tenue en cisaillement est aussi nettement meilleure si la résine est en compression.

Ce schéma illustre la faiblesse de la résine en traction et l’effet de la compression sur la tenue en cisaillement.

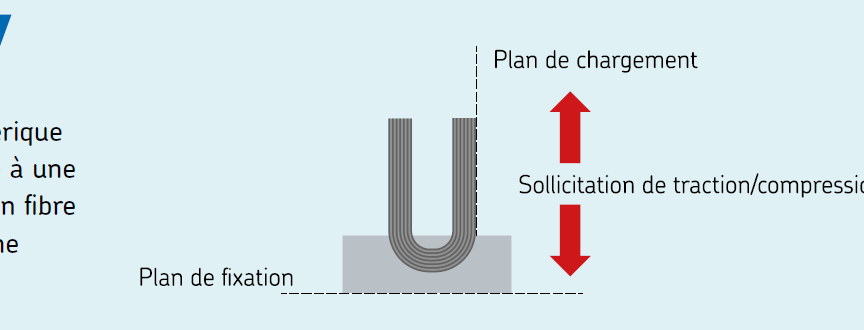

SKF a mis en oeuvre ce concept sur ses ferrures en concevant un système de rondelle hémisphérique combinée à une semelle en fibre de carbone.

Ce design particulier, schématisé ci-dessous, permet de comprimer la résine dans la zone de chargement hors plan.

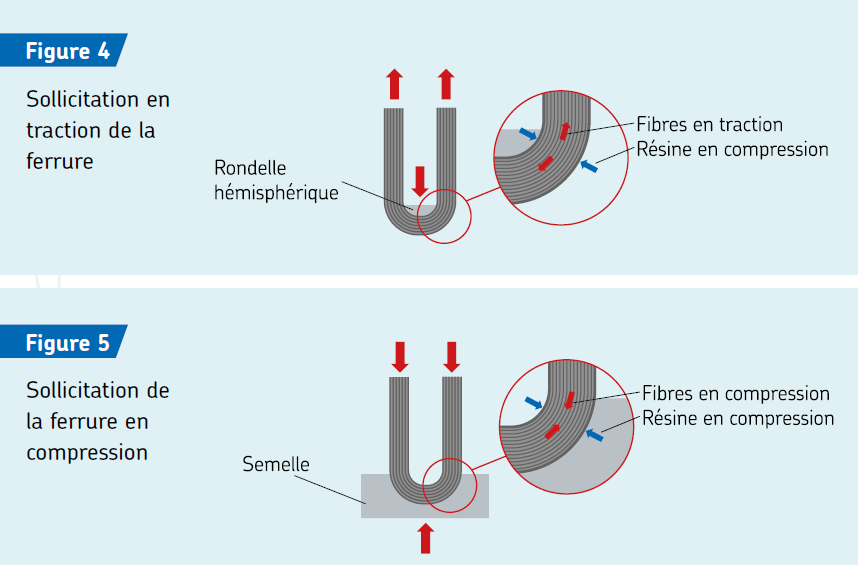

De ce fait, lorsque la ferrure est mise en traction (figure 4), la rondelle est, elle, soumise à une compression.

Au contraire, quand la ferrure est soumise à une compression (figure 5), la semelle agit comme une contre-forme qui vient en réaction : cela comprime aussi le composite et donc la résine. Cette semelle permet aussi d’obtenir une surface d’appui adaptée à la pièce en interface sur laquelle la ferrure est fixée.

Ainsi, que la ferrure soit sollicitée en traction ou en compression de façon perpendiculaire au plan de fixation (cas particulier de chargement hors plan), l’action combinée de la rondelle et de la semelle maintient toujours la résine en compression. Le mode de rupture de la ferrure n’est donc plus lié aux propriétés mécaniques de la résine mais à celles du renfort (fibres de carbone). Cela repousse le mode de rupture et permet un gain de performance mécanique conséquent pour une même géométrie.

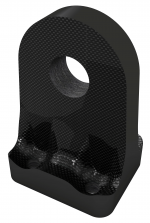

Exemple de cornière métallique SKF Black Design

Le second concept consiste à utiliser des courbures pour apporter stabilité et raideur. Ces courbures permettent d’éviter les accidents de forme comme ceux présents sur les ferrures métalliques. Ce concept des courbures peut être avantageusement appliqué à des produits type cornières.

Il est possible de combiner ces concepts sur une seule et unique pièce d’interface. Par exemple, le concept de mise en compression de la résine peut être combiné au concept des courbures.

Exemple de ferrure métallique SKF Black Design

Le SKF Black Design permet de créer des pièces composites répondant à des chargements hors plan grâce à des formes paraboloïdes non-développables permettant de s’affranchir des propriétés mécaniques de la résine.

Une première campagne d’essais a validé chacun des concepts séparément, puis une seconde campagne a validé la combinaison de ces concepts sur une même pièce. Ces tests ont été menés sur des cornières et des ferrures, de taille réelle, à l’aide de bancs de traction/compression universels.

SKF conduit aujourd’hui des essais élémentaires dans le but de définir des modèles de comportement, grâce au développement d’outils de simulation numérique.