Processus de détérioration due aux indentations sur les pistes des roulements

Les marques d’indentation sur les pistes des roulements sont une cause bien connue de détérioration de la surface entraînant une réduction de la durée de service des roulements. Le calcul SKF de la durée tient compte de ce phénomène depuis de nombreuses années par le biais du coefficient de contamination ηc. SKF a récemment développé des modèles avancés et mené des expériences pour prévoir les interactions entre les rayures, les indentations et le lubrifiant présents sur les pistes. Cet article explore en détail ces interactions, ainsi que l’effet de glissement, pour mieux comprendre le processus d’endommagement.

Résumé

Resumé

La compréhension des facteurs qui déclenchent et favorisent différents types de détérioration des surfaces des roulements permet de mettre au point des méthodes pour réduire l’apparition ou la gravité des dommages. Dans cet article, des ingénieurs SKF présentent des travaux théoriques et expérimentaux portant sur l’apparition et le développement des indentations. S’appuyant sur des modèles avancés de la théorie SKF des roulements, ils ont obtenu des résultats qui concordent avec ceux d’expériences menées pour expliquer les causes sous-jacentes de la détérioration de surface. Ce travail souligne également l’importance de la propreté, du bon montage des roulements et d’une lubrification appropriée.

Contact commercial

Guillermo Morales

Le laminage de particules solides peut produire des indentations sur la surface des pistes au niveau des contacts roulants-glissants lubrifiés. On sait que de telles empreintes augmentent les risques de défaillance du contact. Ce processus peut être influencé par le degré de glissement dans le contact, les engrenages différant des roulements sur ce point. Afin de mieux comprendre ce processus de défaillance, des études ont été menées pour analyser le comportement dynamique des indentations dans les contacts roulants-glissants lubrifiés soumis à des charges élevées. L’effet des pressions, des contraintes et d’une détérioration de surface autour des indentations a été analysé et les prévisions de dégradation ont été comparées aux résultats expérimentaux. Des études portant sur l’influence du glissement dans le contact ont montré que dans des conditions de faible glissement, typiques des roulements, le processus de défaillance est surtout déterminé par la réduction de l’épaisseur du film de lubrifiant et la détérioration de surface autour des bords de l’indentation, tandis que dans le cas d’un glissement élevé (engrenages), un processus de fatigue dû à la superposition de deux ondes d’ondulations de pression est plus probable.

Les perturbations géométriques de la surface (rayures, marques d’indentation, etc.) sont une source bien connue d’endommagement des contacts roulants-glissants lubrifiés soumis à des charges élevées. Ces contacts fonctionnent généralement dans des conditions de lubrification élastohydrodynamique (EHD) bien qu’une lubrification mixte s’observe parfois. On en trouve dans de nombreux éléments mécaniques, parmi lesquels les engrenages et les roulements. Les imperfections de surface peuvent mener à des fluctuations de l’épaisseur du film lubrifiant et des ondulations de pression qui provoquent une concentration des contraintes. De nombreux chercheurs ont déjà recouru à des méthodes numériques, expérimentales et semi-analytiques pour étudier les contraintes de surface induites par des caractéristiques géométriques passant dans les contacts de type hertziens (EHD). La tendance actuelle de l’industrie à réduire les coûts, à abaisser la consommation d’énergie et à élever les températures de fonctionnement entraîne un accroissement des contraintes de surface dans les roulements. Ceux-ci doivent souvent faire face à un film de lubrifiant d’épaisseur réduite, des vitesses plus élevées (ou très faibles et des conditions dynamiques). La propreté de l’huile est un facteur important d’optimisation de la durée des roulements. Le modèle de durée des roulements SKF [1] et la norme ISO 281 intègrent d’ailleurs un paramètre de propreté du lubrifiant dans les calculs de durée. Nous avons abordé dans un article précédent [3] l’importance de la propreté du lubrifiant pour la durée d’un roulement ; nous nous proposons aujourd’hui de faire une étude plus détaillée des marques d’indentation et des conditions de lubrification de la zone de contact des pistes de roulement.

De nombreux auteurs ont abordé ce sujet, sur la base de contacts secs ou lubrifiés et de valeurs de glissement tantôt faibles et tantôt élevées, donnant une image plutôt confuse du processus général de défaillance. Cheng et al. [4] ont mené une investigation expérimentale sur le développement des fissures dans une zone où des indentations avaient été artificiellement créées sur des contacts roulants-glissants (empreintes ou rainures par exemple), dans des conditions de lubrification EHD avec un facteur de glissement S = ±0,24, c.-à-d. S = 2 (u2-u1)/(u2+u1).

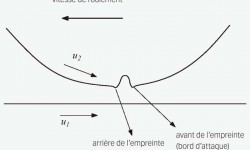

L’analyse a été complétée par des simulations numériques avec un fluide non newtonien. Ces simulations ont montré que le glissement influe sur la localisation et l’ampleur des ondulations de pression autour des indentations, lesquelles deviennent plus fortes à l’avant (bord d’attaque) de l’empreinte lorsque la surface indentée se déplace plus lentement qu’une surface lisse et inversement (voir la Fig. 1 pour la nomenclature). Nélias et Ville [5], Ville et Nélias [6] ont réalisé de nombreuses observations expérimentales et simulations numériques d’indentations sur des contacts EHD en roulement pur et en roulement-glissement. Les simulations numériques de Nélias et Ville [5] avec des fluides non newtoniens ont montré qu’un accroissement du glissement augmente la contrainte maximale de cisaillement sous le contact (glissement plus élevé et frottement plus élevé dus à un fluide newtonien, par exemple). On a remarqué que plus le glissement imposé au contact EHD est élevé, plus la contrainte maximale de cisaillement augmente sous la surface et plus la durée de la surface autour de l’indentation diminue. Ville et Nélias [6] ont réalisé d’autres expériences et fait des simulations avec S = ±0,015. Ces expériences ont confirmé certaines conclusions précédentes selon lesquelles le lieu d’apparition privilégié des écaillages dépend du sens du frottement. Sur une surface lente présentant une indentation, les écaillages auront tendance à se développer sur le bord d’attaque de l’empreinte tandis que sur une surface plus rapide, les écaillages apparaîtront plutôt sur le bord arrière. En revanche, en roulement pur, il semble que les écaillages puissent apparaître des deux côtés. Les expériences réalisées avec des contacts secs (Xu et al. [7]) ont montré que l’écaillage apparaît à l’arrière (bord arrière) de l’empreinte sur la surface de roulement ; Xu et al. en concluent que la force de frottement sur la surface représente le principal mécanisme favorisant l’écaillage des surfaces indentées.

Indentations produites par différentes particules

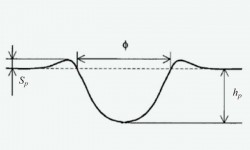

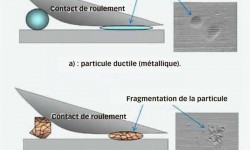

La géométrie de base d’une indentation a été schématisée sur la Figure 2. Dans l’hypothèse où la particule reste piégée dans le contact (les très grandes particules ne sont pas piégées et les plus petites traversent le film sans causer d’indentations), on observe différentes formes d’indentation en fonction de la dureté de la particule, de sa géométrie et de la dureté du matériau de la surface. Les indentations de grande taille (ø) ou très profondes (hp) présentant d’importants épaulements (sp) sont les plus redoutables. La Figure 3 montre différentes caractéristiques de particules associées aux indentations correspondantes. Les particules souples ou malléables (ductiles) (en fibre ou en métal) produisent des indentations peu profondes à épaulements. Les particules dures et cassantes ont tendance à éclater en de nombreuses particules très petites produisant un groupe de petites indentations. Les particules compactes et friables produisent des agglomérats de matière qui ont tendance à creuser l’acier, produisant des épaulements pointus.

Interaction entre indentations et lubrifiant

Afin de mieux comprendre l’interaction des indentations avec le lubrifiant enfermé dans un contact soumis à des charges élevées, SKF a mis au point des modèles détaillés et réalisé des expériences [8, 9] pour étudier les phénomènes associés à ce problème. Nous commençons par décrire le processus d’indentation ou d’apparition d’un autre type de perturbation géométrique de la surface entrant dans un contact.

Perturbation géométrique de la surface entrant dans un contact lubrifié soumis à des charges élevées

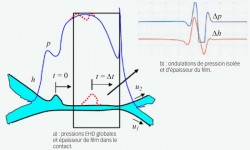

Lorsqu’une surface présentant une perturbation entre dans un contact EHD, elle génère deux ondes différentes de pression et d’épaisseur du film de lubrifiant. La première correspond à l’onde de pression produite par la déformation élastique en régime constant due à la perturbation de la surface. Cette onde s’accompagne d’une onde inverse dans l’épaisseur du film de lubrifiant et se déplace dans le contact à la même vitesse que la surface qui la produit (c.-à-d. u2) ; on parle d’« intégrale particulière ». La seconde onde est produite par la perturbation à l’entrée du contact, car toute perturbation géométrique sur l’une des surfaces joue un rôle de limiteur de débit régulant le flux de lubrifiant qui entre dans le contact. Cette onde comprend des composantes liées, d’une part, à l’épaisseur du film de lubrifiant et, d’autre part, à l’ondulation de pression, qui se propagent à l’intérieur du contact à la vitesse moyenne du lubrifiant ( ū = (u2+ u1)/2). Les ondulations finales de pression et d’épaisseur du film, appelées « fonction complémentaire », correspondent à la combinaison de ces deux composantes (Fig. 4).

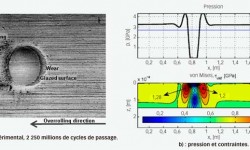

Perturbation géométrique de la surface dans des contacts roulants-glissants en conditions de faible glissement (roulements)

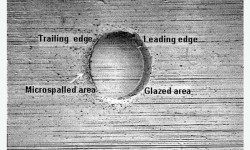

Des contacts lubrifiés soumis à des charges élevées connaissent typiquement des conditions de faible glissement au centre des pistes des roulements (S < 0,05). En utilisant le modèle détaillé SKF, il est possible de simuler le passage d’une indentation géométrique dans un contact lubrifié soumis à des charges élevées et de calculer la déformation géométrique dans le contact et les ondulations de pression qui sont générées. La Figure 5 montre le « modèle » initial d’indentation imposé à la surface du contact supérieur, le profil central de la déformation de l’indentation isolée et l’ondulation de pression générée au centre du contact, calculés dans des conditions de roulement pur. Si l’on augmente légèrement le glissement dans l’une ou l’autre direction (–0,05 < S < 0,05), les résultats sont sensiblement différents. La Figure 5 montre que l’épaisseur du film de lubrifiant s’affaisse dans la partie frontale de l’empreinte (bord d’attaque). Des pressions légèrement supérieures sont toutefois constatées à l’arrière (bord arrière) de l’empreinte. On peut en conclure que lorsque le film de lubrifiant est suffisant, une indentation risque davantage de provoquer une défaillance sur le bord arrière de l’empreinte, où les pressions sont accrues, que par un contact métal sur métal à l’avant de l’empreinte. Néanmoins, lorsque la lubrification est insuffisante, une usure et une détérioration éventuelle de la surface sont à attendre au niveau du bord d’attaque de l’empreinte. Cette conclusion est en parfaite adéquation avec les résultats des expériences (Fig. 6) effectuées en laboratoire au Centre d’ingénierie et de recherche de SKF sur des roulements à billes présentant des indentations artificiellement créées sur les pistes. Une zone de dommages superficiels (micro-écaillage) s’observe sur le bord arrière de l’empreinte tandis qu’une usure substantielle est constatée sur le bord d’attaque, probablement en raison de la détérioration du film de lubrifiant à cet endroit.

Perturbations géométriques superficielles dans des contacts roulants-glissants dans des conditions de glissement modéré (engrenages)

Dans les contacts d’engrenage, il est possible d’observer des conditions de glissement modéré (S ~ 0,1). En utilisant le modèle détaillé SKF avec un comportement de fluide non newtonien (l’augmentation du glissement n’entraînant pas d’augmentation du frottement), il est possible de simuler le passage d’une indentation dans le contact lubrifié dans ces conditions de glissement. La Figure 7 montre les ondulations de pression isolées, l’épaisseur du film de lubrifiant et les contraintes internes de von Mises normalisées qui ont été calculées pour un contact soumis à des charges élevées dans deux cas différents de glissement modéré (S = 0,1 – surface inférieure lisse se déplaçant plus rapidement que la surface supérieure indentée ; et S = –0, 1 – surface inférieure lisse se déplaçant plus lentement que la surface supérieure indentée). On constate que dans des conditions de glissement modéré, l’inversion du signe du glissement inverse la localisation de l’ondulation maximale de pression et donc la localisation de la première défaillance prévisible. Cette constatation pourrait expliquer certains résultats apparemment contradictoires rapportés dans la littérature.

Perturbations géométriques superficielles dans des contacts roulants-glissants dans des conditions de glissement élevé (engrenages)

Si l’on ne rencontre pas de conditions de glissement élevé (S > 0,1) dans la partie centrale des pistes des roulements, on peut en rencontrer dans des contacts d’engrenages. En utilisant le modèle détaillé SKF avec un comportement réaliste du lubrifiant considéré comme un fluide non newtonien (l’augmentation du glissement n’entraînant pas d’augmentation du frottement), il est possible de simuler le passage d’une indentation dans le contact lubrifié dans ces conditions de glissement au fur et à mesure de son déplacement dans le contact. La Figure 8 montre l’évolution des ondulations de pression isolées et de l’épaisseur du film en fonction du temps dans un cas de glissement élevé (S = –0,5 – surface inférieure lisse se déplaçant plus rapidement que la surface supérieure indentée).

On peut voir sur la Figure 8 que la position initiale de l’indentation suit la valeur minimale de l’ondulation de pression (Δp) ; toutefois, comme le glissement est important, les deux composantes de l’onde ont le temps de se séparer l’une de l’autre sous la forme d’ondulations de pression et d’épaisseur du film. Au moment le plus tardif (Δt), l’ondulation de l’épaisseur du film (Δh) générée à l’entrée du contact est déjà sortie alors que l’ondulation de pression est encore à l’intérieur du contact. Cette fois, la défaillance du contact dépendra de la façon dont les ondes de pression se chevaucheront et se combineront dans différents cycles de fatigue. La défaillance pourrait se manifester à une certaine distance de l’indentation.

Détérioration de surface autour des indentations dans les roulements

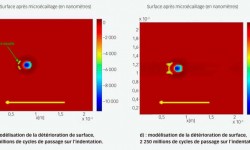

Comme le montre la Figure 6, une détérioration de la surface (micro-écaillages) est souvent observée autour d’indentations sur les roulements (épaulements). Généralement, cette détérioration apparaît d’abord sur le bord où l’ondulation de pression est la plus forte. Si le film de lubrifiant est épais, la détérioration de surface autour de l’indentation mettra longtemps à apparaître, voire n’apparaîtra jamais. Toutefois si la lubrification est insuffisante, une détérioration de surface apparaîtra facilement. Le modèle de détérioration de surface mis au point par SKF [9] est également applicable à des indentations de surface. Ce modèle utilise le calcul de pression hydrodynamique décrit dans cet article en le modifiant pour tenir compte d’une lubrification partielle (zones présentant un contact métal sur métal). Des simulations ont été réalisées pour montrer que le développement d’une détérioration de surface autour des indentations repose sur le même phénomène physique que la détérioration de surface habituellement observée sur les pistes de roulement en cas de lubrification insuffisante. Les résultats des expériences et des simulations sont présentés dans les Figures 6 et 9. Les résultats sont illustrés par la Figure 9a) après 2 250 millions de cycles de passage sur l’indentation. La Figure 9b) illustre un profil de pression et la carte des contraintes internes le long de l’axe x sur le plan médian. La Figure 9d) illustre la détérioration de surface dérivée du modèle pour ce cas précis après 2 250 millions de cycles de passage sur l’indentation. La Figure 9c) représente la simulation de la détérioration de surface après 750 millions de cycles de passage sur l’indentation. En comparant avec la représentation expérimentale de la Figure 6, on constate que les résultats sont très semblables.

Discussion et conclusions

Les indentations dans les contacts roulants-glissants lubrifiés représentent un risque important de réduction de la durée de service des pièces mécaniques (roulements, engrenages, etc.). Dans le cadre de la présente étude, des simulations ont été réalisées à partir du modèle avancé de SKF afin d’analyser des expériences effectuées en vraie grandeur sur des roulements au Centre d’ingénierie et de recherche SKF. Il s’agissait d’approfondir la compréhension de l’effet des fluctuations de la pression hydrodynamique dues au passage des indentations dans les contacts roulants-glissants. La simulation explique bien la présence d’une zone brillante qui se forme au niveau du bord d’attaque du contact (voir résultats de la Figure 6 par comparaison à la Figure 5, montrant les prévisions de détérioration du film de lubrifiant au niveau du bord d’attaque du contact). L’endommagement sévère du bord arrière de l’empreinte correspond également aux prévisions établies selon le modèle représentées à la Figure 5 (pour S = 0). De fait, dans tous les cas calculés, le bord arrière de l’empreinte est toujours celui où l’on constate le plus haut niveau de pression. Il a également été observé que pour un glissement nominal nul, on ne remarque pas de zone brillante sur le bord d’attaque de l’empreinte (voir Fig. 6 de la source [8]). En revanche, on constate une forme légère de micro-écaillage. Celle-ci s’explique par un micropatinage dû à la déformation élastique microscopique des corps en contact qui, dans la pratique, ne peut pas non plus être évitée dans le cas de contacts hertziens dans des conditions de patinage nominal nul. Avec une lubrification élastohydrodynamique ou une lubrification EHD partielle, en raison des propriétés piézovisqueuses des lubrifiants et du frottement onctueux, ce patinage microscopique suffit à générer la traction nécessaire à la formation d’une détérioration de surface (qui reste insuffisante pour créer un effet de polissage). La Figure 9 illustre le calcul de la progression de la détérioration de surface en fonction du nombre de cycles de passage pour le cas des roulements. On constate à nouveau une concordance entre les prévisions du modèle et les observations expérimentales. Quelques-unes seulement des microphotographies d’indentations sont reproduites avec cet article. Elles représentent la substance de nombreux autres tests dont les résultats concordent avec les échantillons expérimentaux mentionnés ici. La correspondance entre les prévisions du modèle et les résultats des tests constitue une conclusion intéressante de validation expérimentale.

On peut dégager les conclusions qui suivent des observations ci-dessus :

- La modélisation de la durée en fatigue des caractéristiques de surface et des valeurs de rugosité extrêmes de type rayures, indentations et empreintes de diverses origines nécessite l’évaluation des fluctuations de la pression dynamique et de l’épaisseur du film de lubrifiant liées au passage de l’indentation dans le contact hertzien. Le présent modèle non newtonien est un outil efficace qui aide à comprendre ce phénomène.

- Avec les faibles valeurs de glissement (S <<|0,1|) qui accompagnent le contact hertzien des roulements à billes et à rouleaux, la pression maximale de laminage est toujours localisée dans la région arrière de l’empreinte. L’usure concerne de manière prédominante le bord d’attaque de l’empreinte. Sur cette plage de patinage, la pression de laminage au niveau de l’empreinte n’augmente pas de manière significative avec l’augmentation du glissement [8]. Le risque de détérioration de surface lié à l’empreinte est donc surtout dépendant du nombre de cycles de passage.

- Lorsque le glissement atteint des valeurs de S >|0,1|ou en cas de faible épaisseur du film, on peut observer un changement de localisation de la pression maximale avec une valeur négative de glissement, la pression maximale se déplaçant alors vers l’avant du contact, ce qui explique les résultats expérimentaux obtenus par d’autres chercheurs montrant des défaillances à l’avant de l’indentation.

- En cas d’augmentation supplémentaire du glissement, avec un glissement élevé (S ≈ 0,3−0,5) tel qu’on peut l’observer dans les engrenages, le processus de fatigue sur des marques d’indentation se complexifie en raison de la séparation des ondes de pression et d’épaisseur du film. La localisation de la pression maximale dépend alors du temps, de la taille du contact hertzien et des conditions de fonctionnement.

- Les conditions de fonctionnement et les pressions hydrodynamiques qui leur sont liées ont un effet prédominant sur le contrôle des pressions maximales générées au moment du passage sur l’indentation. S’agissant des pistes de roulement, le risque de détérioration de surface causée par l’indentation dépend davantage des pressions que de la valeur du rapport entre glissement et roulement ou du sens du frottement associé. Il est néanmoins tout à fait possible que le sens de la contrainte de frottement joue un rôle dans la phase de propagation des fissures qui apparaissent autour des indentations, ce qui pourrait expliquer certaines des conclusions de travaux antérieurs. Il est possible de décrire le phénomène de détérioration de surface constaté autour des marques d’indentation en utilisant le même modèle physique que pour la détérioration de surface des pistes de roulements [9].

Réduire le risque d’indentation

Il existe trois moyens principaux de réduire le risque d’indentation.

- Il faut d’abord veiller à la propreté du lubrifiant, c.-à-d. assurer une bonne filtration de l’huile, nettoyer la graisse et veiller au bon état des joints.

- Il faut ensuite respecter les recommandations de montage de SKF car un mauvais montage des roulements peut être à l’origine d’indentations sur les pistes.

- Enfin, il faut veiller au maintien d’un film de lubrifiant adéquat dans le roulement en choisissant une viscosité adaptée aux conditions de fonctionnement du roulement. Un film de lubrifiant adéquat permet, en effet, de réduire au minimum la détérioration de surface autour des indentations et d’allonger la durée de la surface.

Références

[1] Catalogue général SKF – 6000/I EN (juin 2008).

[2] Norme internationale : Roulements – Charges dynamiques de base et durée nominale, ISO 281.

[3] A. Gabelli, G.E. Morales-Espejel, E. Ioannides : « Impact de la lubrification sur la durée de vie des roulements, Partie 2 ». SKF Evolution # 3.2010.

[4] W. Cheng, H.S. Cheng et L.M. Keer (1994) : « Experimental Investigation on Rolling/Sliding Contact Fatigue Crack Initiation with Artificial Defects ». Tribology Transactions, 37, pp 1–12.

[5] D. Nélias et F. Ville (2000) : « Detrimental Effects of Debris Dents on Rolling Contact Fatigue ». Journal of Tribology, 122, pp 55–64.

[6] F. Ville et D. Nélias (1999) : « Early Fatigue Failures in EHL Contacts Due to Dents in EHL Contacts ». Tribology Transactions, 42, pp 795–800.

[7] G. Xu, F. Sadeghi et M. R. Hoeprich (1998) : « Dent Initiated Spall Formation in EHL Rolling/Sliding Contact ». Journal of Tribology, 120, pp 453–462.

[8] G.E. Morales-Espejel, A. Gabelli (2011) : « The Behaviour of Indentation Marks in Rolling-Sliding Elastohydrodynamically Lubricated Contacts ». Tribology Transactions, vol. 54, pp 589–606.

[9] G.E. Morales-Espejel, V. Brizmer (2011) : « Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings. » Tribology Transactions, vol. 54, pp 625–643.

![Fig. 7 a) et c) : contraintes de von Mises normalisées pour deux cas de glissement modéré. b) et d) : pressions et forme de l’épaisseur du film au centre du contact selon la simulation réalisée avec le modèle SKF dans deux cas de glissement modéré. La ligne bleue discontinue [Figures a) et c)] représente le profil initial de l’indentation.](http://evolution.skf.com/wp-content/uploads/2012/09/FRtech_sid26_evo412-250x150.jpg)