Solutions de maintenance conditionnelle des bogies ferroviaires

La maintenance conditionnelle des bogies offre de nouvelles opportunités pour améliorer la fiabilité et la sécurité et réduire les coûts de maintenance. Elle permet de détecter des défauts à un stade extrêmement précoce et d’éviter les défaillances mécaniques.

En bref

SKF a mis à profit les connaissances et l’expérience acquises dans le secteur des éoliennes pour étendre les avantages de la maintenance conditionnelle à l’industrie ferroviaire. L’entreprise utilise la technologie intelligente des capteurs pour les pièces critiques combinée à un système de localisation GPS pour le pistage. Il en résulte un système de maintenance conditionnelle des bogies qui contribue à un fonctionnement fiable et sûr des trains avec des intervalles de maintenance plus longs.

La maintenance conditionnelle des bogies offre de nouvelles opportunités pour améliorer la fiabilité et la sécurité et réduire les coûts de maintenance. Elle permet de détecter des défauts à un stade extrêmement précoce et d’éviter les défaillances mécaniques.

L’industrie ferroviaire est constamment à la recherche de méthodes et technologies pour réduire le coût du cycle de vie (CCV) et le coût total de possession (CTP). Il y a plus de 150 ans, avant même que les termes économiques CCV et CTP soient inventés, des systèmes de reporting fragmentés étaient déjà utilisés afin d’évaluer les coûts des véhicules ferroviaires. Le coût d’achat, la consommation de charbon dans le cas des locomotives à vapeur, les heures-personnes en atelier par kilomètre parcouru et les coûts des pièces détachées faisaient partie des principaux indicateurs du rendement d’exploitation, même si le reporting était rarement consolidé.

Depuis les débuts de la technologie ferroviaire, fiabilité et sécurité ont toujours été les maître-mots. Les programmes de maintenance basés sur des intervalles horaires et/ou de kilométrage ont très vite remplacé les traditionnelles réparations sur site. Cela a parfois conduit à des intervalles de maintenance trop courts, induisant des pertes de revenus dans la mesure où la durée de service du matériel, en temps et en kilomètres, n’était pas pleinement exploitée.

Dans certaines situations, des intervalles de maintenance réduits étaient cependant nécessaires : par exemple, pour les véhicules ferroviaires en circulation sur des lignes soumises à des contraintes particulières, comme dans les régions montagneuses ou sur des voies mal entretenues, ou exposées à des conditions climatiques hostiles ou lorsqu’aucune comptabilité des déraillements en manœuvres n’était tenue.

LES LEÇONS DE L’ÉNERGIE ÉOLIENNE

Les exigences en matière de fiabilité et de sécurité ne cessent de croître, de même que la pression sur la réduction des coûts de maintenance. La maintenance conditionnelle est une technologie à maturité, et l’industrie ferroviaire bénéficie de telles avancées. Dans d’autres secteurs, comme l’énergie éolienne, les programmes de maintenance reposent depuis des années sur les résultats de la maintenance conditionnelle. Les exploitants de fermes éoliennes adoptent une approche proactive de la maintenance qui leur permet de réduire les coûts d’exploitation.

Un système de maintenance conditionnelle permet à l’exploitant de surveiller les éoliennes et les boîtes d’engrenages individuellement ou encore l’ensemble d’un parc éolien afin de prévoir les interventions. Le système de maintenance conditionnelle en ligne WindCon de SKF collecte et analyse les données mécaniques, les compile et fournit une synthèse fiable des performances dans le but d’identifier les défauts à leur stade initial et d’anticiper les défaillances possibles. Grâce à ces informations, il est possible de planifier plus efficacement les interventions de maintenance et d’allonger les intervalles entre les coûteuses visites sur des installations offshore.

Les données sont présentées avec un navigateur Internet et actualisées en temps réel. La version Web est fondée sur les services d’entreposage de données et d’hébergement Web de SKF WebCon. Cet outil contribue à réduire le délai entre l’alerte et la mise en place d’une solution, en permettant au personnel autorisé d’agir depuis n’importe quel endroit via un ordinateur ou un dispositif portable connecté à Internet. La maintenance simplifiée et la fiabilité accrue offertes par SKF WindCon peuvent être optimisées par WindLub, le système automatique de lubrification centralisée de SKF pour éoliennes.

Ce système s’intègre facilement à SKF WindCon. La combinaison des deux systèmes fournit aux opérateurs non seulement une lubrification entièrement automatique, mais également une vue d’ensemble complète du système de lubrification, incluant l’état des pompes et les niveaux de graisse. Une équipe d’ingénieurs SKF se consacre entièrement aux questions de maintenance conditionnelle des éoliennes et à la gestion des systèmes installés. SKF WindCon est approuvé par Allianz et Germanischer Lloyd.

MAINTENANCE CONDITIONNELLE

Tandis que les éoliennes sont fixes, les véhicules ferroviaires se déplacent, circulant à travers des zones étendues qui peuvent parfois couvrir plusieurs pays.

Ces zones géographiques différentes impliquent des exigences techniques différentes, voire même des normes techniques élémentaires très diverses. La durée de vie moyenne du matériel ferroviaire est en outre beaucoup plus longue que celle d’une éolienne. Le processus d’adoption de nouvelles technologies dans ce secteur s’avère par conséquent beaucoup plus difficile et plus long, en particulier si des améliorations significatives sont recherchées en matière de fiabilité, de sécurité et de coûts d’exploitation.

La maintenance conditionnelle des bogies s’appuie sur des capteurs pour détecter une éventuelle instabilité conformément aux exigences de la directive 96/48 CE relative à la spécification technique d’interopérabilité (STI) européenne. La STI stipule que la surveillance de la stabilité de fonctionnement doit s’exercer en continu ou à une fréquence suffisante pour permettre une détection fiable et précoce. Pour les trains de classe 1, le système doit être relié à l’enregistreur de données de diagnostic embarqué afin de bénéficier d’une certaine traçabilité.

La maintenance conditionnelle des essieux est assurée au moyen d’un capteur de vibrations fixé au palier de la boîte d’essieu ou intégré au roulement de cette dernière qui fournit des informations qui serviront à l’évaluation de l’état de l’essieu (méplats, forme des roues par ex.). Le calcul en temps réel exploite également des informations sur la vitesse de l’arbre. La maintenance des roues est extrêmement coûteuse et fastidieuse. Grâce à la maintenance conditionnelle des bogies, ces interventions peuvent être planifiées à des intervalles optimisés sans compromettre la fiabilité ni la sécurité.

Depuis des décennies, au sein de l’industrie ferroviaire, la surveillance des roulements de boîtes d’essieux s’effectue au moyen de systèmes de capteurs de température et de bruit au sol. Ces équipements sont installés à intervalles réguliers le long de la voie ou à des points stratégiques comme des rampes sur les lignes de montagne. Ce type de système permet généralement de détecter une usure avancée ou des pièces endommagées. Le train doit alors être immobilisé et le wagon défectueux, remplacé et envoyé à l’atelier adapté le plus proche. Il en résulte des retards de service et des coûts supplémentaires.

FRÉQUENCES DYNAMIQUES

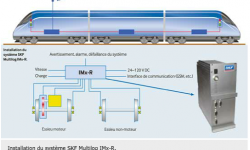

Le système embarqué de maintenance conditionnelle des boîtes d’essieux IMx-R de SKF peut être intégré au système de maintenance conditionnelle des bogies du train ou fonctionner de façon autonome. Il est également conforme aux exigences de la STI qui stipule que l’équipement doit être capable de détecter une dégradation de l’état du roulement de boîte d’essieu grâce à la surveillance de la température et/ou de ses fréquences dynamiques. Le besoin de maintenance est généré par le système qui indique la nécessité de restrictions de service, lorsque nécessaires, en fonction de l’étendue des dommages. Le système de détection fonctionne de façon entièrement indépendante à bord du train et les messages de diagnostic sont adressés au conducteur.

Les rouleaux et les pistes des bagues intérieures des roulements de boîtes d’essieux, à l’instar des roues dentées, génèrent des fréquences dynamiques spécifiques qui peuvent être détectées et analysées à partir de certaines données de géométrie et de la vitesse de l’arbre. De légères modifications de la géométrie comme un écaillage peuvent également être identifiées à un stade précoce grâce à l’analyse du spectre de fréquences généré.

Les pièces de moteurs de traction et boîtes d’essieux, comme les roulements et roues dentées, peuvent également être surveillées, de même que les arbres et les accouplements, par le biais des capteurs de vibrations du système de maintenance conditionnelle des bogies. Le niveau d’huile et la température dans la boîte d’engrenages et, plus récemment, l’état de l’huile peuvent également être couverts par le système de maintenance conditionnelle des bogies ou faire l’objet d’une surveillance distincte en mode autonome. Les signatures vibratoires des composants de propulsion varient en fonction de l’effort de traction fourni. Par conséquent, les informations relatives à la vitesse et à la charge du train doivent être prises en compte dans le traitement des données avec certains paramètres géométriques et le rapport de la boîte d’engrenages.

SUIVI DU PROFIL DE LA VOIE PAR GPS

Les données vibratoires des boîtes d’essieux relevées par le système de maintenance conditionnelle des bogies combiné à un système de localisation GPS permettent d’effectuer un suivi du profil de la voie suffisamment précis. Une détérioration de cette dernière pouvant avoir des répercussions sur les essieux au fil du temps. Le système peut recevoir n’importe quel type de capteur, mais les capteurs principalement utilisés sont des capteurs de vibrations.

Par ailleurs, le système collecte, analyse et compile toute une série de données d’exploitation. Il fournit une vue d’ensemble fiable des performances pour permettre d’identifier les défauts à un stade précoce et d’anticiper les défaillances éventuelles. Il est ainsi possible aux opérateurs de renforcer les activités de maintenance et d’effectuer les travaux d’inspection et de réparation nécessaires pendant les arrêts planifiés. Cela se traduit en outre par des intervalles de maintenance plus longs, une diminution des arrêts non planifiés et des coûts de maintenance et, au final, une plus grande disponibilité des bogies. Les données collectées peuvent, par ailleurs, être utilisées dans le cadre d’une analyse des causes de défaillance visant à remédier aux défaillances et problèmes récurrents par des améliorations et des modifications de conception de l’équipement.

Grâce aux sources d’informations existantes à bord et à des capteurs supplémentaires installés pour surveiller les paramètres d’exploitation, il est possible d’améliorer de façon significative les coûts de maintenance, la fiabilité et la sécurité. Le système peut en outre être installé aussi bien sur de nouveaux véhicules que sur la flotte existante. SKF a effectué un certain nombre de tests sur différents types de trains, dont des trains à très grande vitesse en Europe et en Asie. L’expérience accumulée jusqu’ici confirme des résultats à la hauteur des attentes des fabricants d’équipements comme des opérateurs.

SKF Axletronic est une marque du Groupe SKF.