Tendances et evolution des matériaux

Face aux enjeux de productivité, de respect de l’environnement et aux besoins de personnalisation, l’évolution des matériaux joue un rôle fondamental.

Maîtriser les matériaux et les mettre en oeuvre par des procédés de transformation et d’assemblage est essentiel pour asseoir l’activité manufacturière. Si l’acier représente une part fondamentale dans l’industrie, la recherche d’autres matières s’accélère, que ce soient d’autres métaux, la céramique, les polymères ou les composites.

L’acier et les matériaux alternatifs

Actuellement, les industries utilisent 1,7 milliard de tonnes d’acier dans le monde, et ce chiffre devrait continuer d’augmenter. Aussi, la recherche sur les procédés de transformation de l’acier se poursuit.

A l’instar des développements sur le Wear Resistant*, les duretés font l’objet de toutes les attentions, dans le but d’allonger la durée de vie du matériau, et ainsi contribuer à l’augmentation de la tenue à la fatigue du roulement et sa résistance à l’usure.

Autre levier, celui de sa composition. Des projets sont menés pour réduire la fatigue du matériau. Objectif : comprendre comment se déplacent les éléments atomiques dans l’acier – tels que l’hydrogène, pour les neutraliser car à l’origine de sa fragilité.

Par ailleurs, sont déjà proposés à une échelle série et industrielle des roulements de haute précision, dits NitroMax, qui utilisent des bagues en acier inoxydable, ultra-pur à haute teneur en azote.

Lorsque l’on trempe un acier au carbone traditionnel, le processus génère des carbures de chrome et de chromemolybdène de grandes dimensions et fragiles qui appauvrissent en chrome et en molybdène la matrice acier, et réduisent, de ce fait, sa résistance à la corrosion.

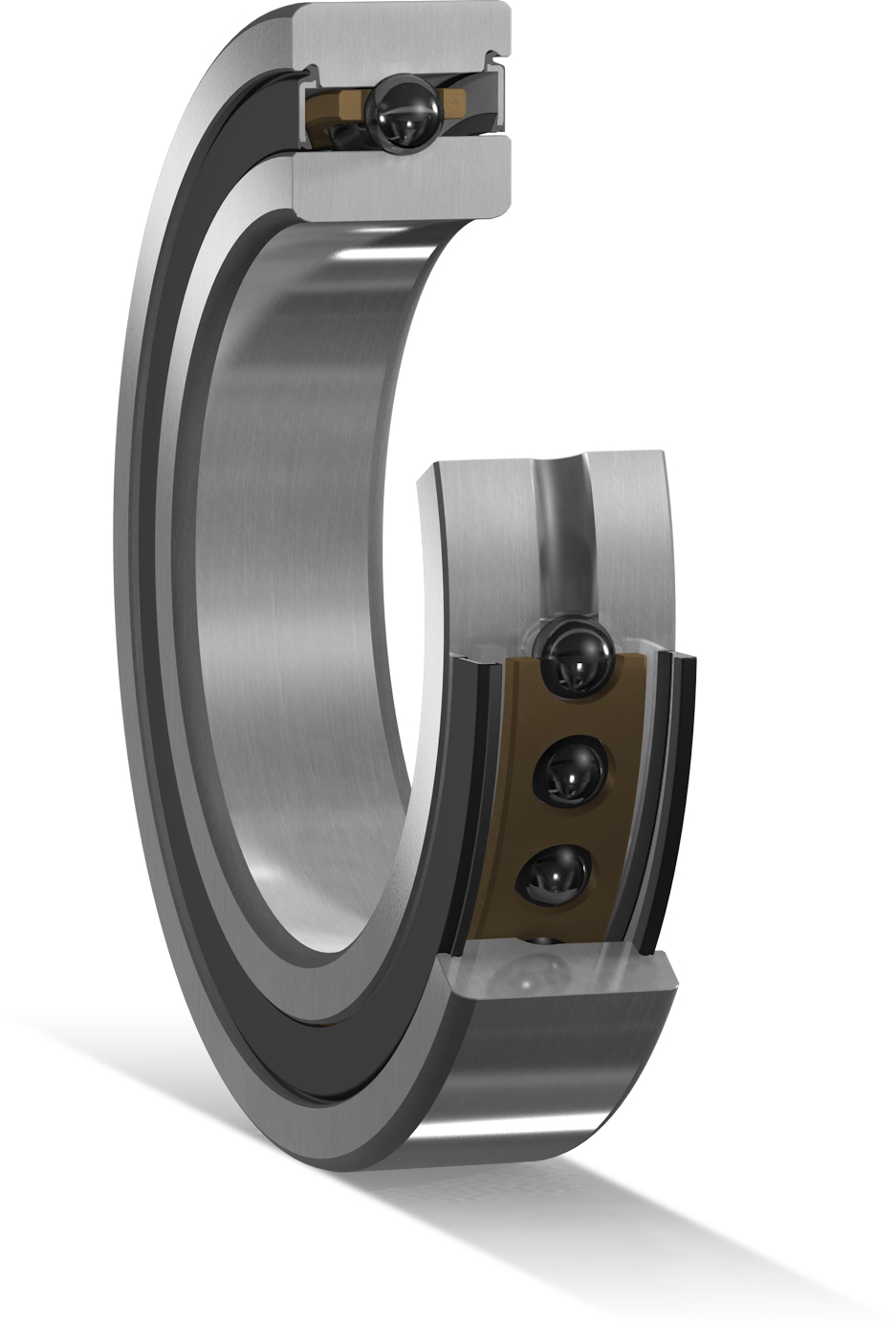

Roulement de Super Précision NitroMaxTM

Dans le cas de l’acier des roulements NitroMax, les nitrures de chrome qui apparaissent lors de la trempe sont très fins, si bien que le remplacement partiel du carbone par l’azote, permet de disposer d’une teneur beaucoup plus importante de chrome restant dissous dans la matrice en acier. Et, les zones autour des nitrures, appauvries en chrome, plus petites, rendent l’acier beaucoup plus résistant à la corrosion.

Une microstructure cohérente, très fine et la répartition de fins précipités de nitrures de chrome avec peu ou pas de carbures secondaires non dissous dans la microstructure, confèrent à cet acier une plus grande résistance à la fatigue. Enfin, son procédé de traitement thermique spécifique, lui procure une dureté élevée (> 58 HRc), ce qui offre un degré élevé de résistance aux indentations et à la fatigue de surface, tout en disposant d’une excellente stabilité dimensionnelle. Des gammes de roulements rigides à billes en inox utilisent également cet acier.

Roulement moteur avion en alliage titane

En parallèle, les matériaux traditionnels comme les alliages d’aluminium, titane et magnésium peuvent également répondre à certaines contraintes. Pour autant, les industriels se tournent progressivement vers des matériaux alternatifs et intègrent désormais à leur réflexion le développement durable. Un des axes majeurs est la réduction du poids, du coût et de la taille des composants ou équipements, tout en améliorant leurs performances dans la durée.

La céramique fait aussi partie des nouvelles approches et son utilisation dans les roulements hybrides permet de réduire le poids du composant. Dotée d’un module hautement élastique, elle joue également un rôle d’isolant électrique, conduit à un coefficient de frottement réduit au contact, ce qui est un avantage dans des conditions de lubrification défaillante ou pauvre.

Par ailleurs, certains revêtements tels que le graphite sont explorés pour leurs caractéristiques permettant de réduire le frottement.

De récentes innovations ont également vu le jour dans les polymères. Reconnu pour sa recherche en formulation de matériaux d’étanchéité, SKF a développé des joints répondant aux exigences spécifiques de certains marchés, certaines applications ou réglementations, telles que les normes CE ou FDA** dans l’agroalimentaire.

Dans ce contexte, les composites sont un développement significatif.

Pour permettre une résistance structurelle, les polymères sont renforcés par divers matériaux. On parle alors de composites et plusieurs tendances se dessinent.

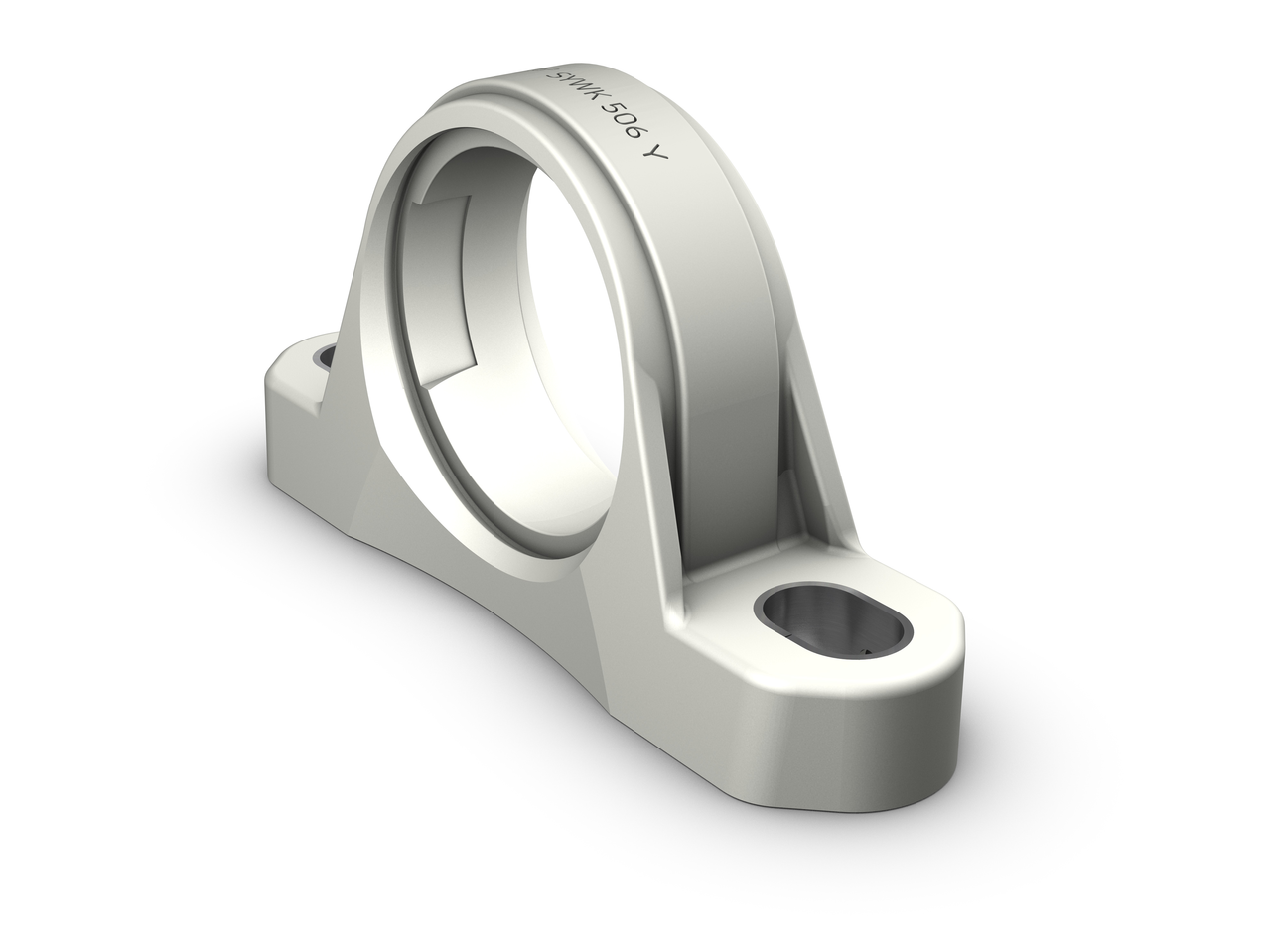

Corps de palier autoaligneur en polymère, renforcé d’un maillage inox

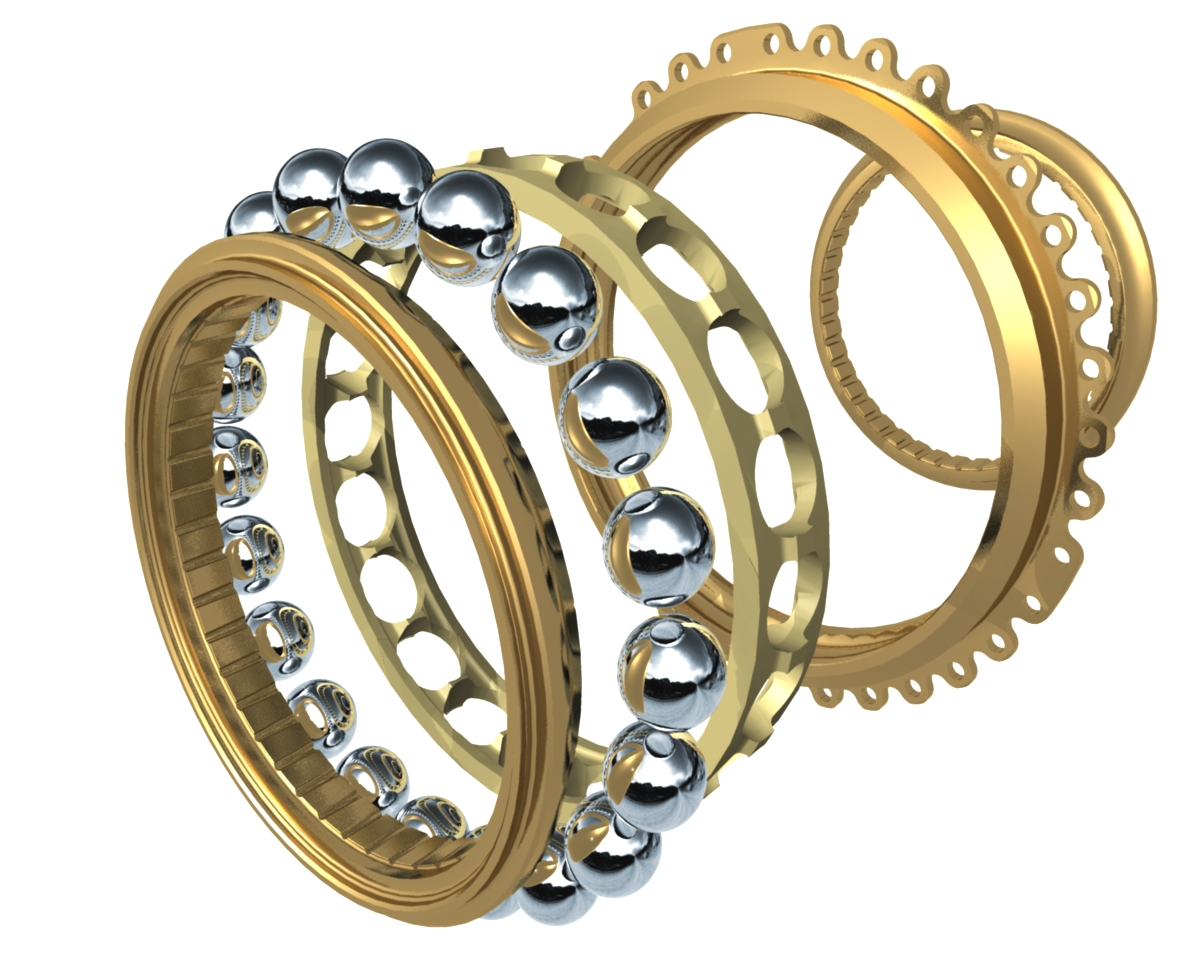

Les composites peuvent être élaborés sur la base de fibre de carbone ou de verre. C’est le cas notamment des cages de roulements ou des bielles aéronautiques. Ils peuvent aussi être renforcés par des tissus, comme pour les coussinets ou les surfaces de glissement des rotules, pour ne citer que ces exemples. Mais aussi par l’intégration d’un maillage en acier, avec par exemple les paliers auto-aligneurs composites.

Bielle aéronautique en composite

Certains constructeurs aéronautiques s’orientent vers des avions en composites de carbone pour gagner du poids. Selon les équipements et la législation en vigueur, il faut trouver des matériaux ayant une capacité structurelle et fonctionnelle.

Dans le cadre des roulements, ces derniers supportent souvent des conditions de fonctionnement difficiles et de fortes charges cycliques. Il faut pourtant envisager de réduire la taille et le poids des produits dans nombre d’applications, audelà même du seul cas de l’aéronautique.

Les potentiels sont nombreux et la recherche s’accélère avec les nouveaux procédés de fabrication.

La fabrication additive

A horizon 2020, le marché mondial de la fabrication additive devrait atteindre 20 milliards d’euros. Plus communément connu sous le nom d’impression 3D, ce processus vise à réaliser des pièces fonctionnelles directement à partir d’un modèle CAO, par addition (agrégation) de polymère ou de métal, à partir de poudres, de fils ou de plaques.

Cette technique permet d’obtenir rapidement des pièces de forme complexe, à l’unité ou en petite série. Des combinaisons multimatériaux sont réalisables. Avec une forte interdépendance entre matériau, procédé et traitement thermique, la matière première et ses caractéristiques sont un point clé de la maîtrise technologique.

Tout peut être imaginé, des composants destinés à la micro- informatique aux pièces d’un moteur de véhicule par exemple, quelles que soient les caractéristiques attendues (résistance à la température, dureté…). Cette nouvelle approche autorise une grande créativité, des possibilités techniques nouvelles, et laisse la part belle aux designers dans tous les sens du terme. La fabrication additive est également une réponse rapide aux besoins des utilisateurs car, par le passage direct de la matière à l’objet, elle élimine le processus de transformation et la nécessité de produits bruts ou d’outillages. Cela permettra, à terme, la personnalisation de masse.

Tout peut être imaginé...

Pour autant, cette option ne vaut que dans le cas où le contexte d’utilisation n’exige pas une intégrité structurelle. L’exploitation plein potentiel de cette technique passe par une maturité plus avancée : connaissances des possibilités offertes dès la conception et validation de performances de composants…

Et un frein reste à lever, celui de la flexibilité des machines. Aujourd’hui, à chaque machine correspond une matière, ou presque. La démocratisation de ce procédé passera par la baisse du prix des poudres, ce qui sera rendu possible par des filières d’approvisionnement structurées.

Le passage culturel du métal vers les composites constitue une voie de mutation profonde pour la mécanique, nécessaire pour apporter notamment des solutions d’allègement, en réponse aux exigences de consommation énergétique ou environnementales – réalisation avec moins de matière, moins de rejets, et une moindre consommation,… – sans compromettre les performances.

Une seule exigence : garantir une conception fiable et la sécurité des équipements !

* Grande résistance à l’usure

** US Food & Drug Adminstration