Turbocompresseurs : plus de puissance pour votre moteur

SKF est activement impliqué dans le développement de roulements spéciaux destinés à équiper des modèles complexes de turbocompresseurs.

Résumé

Augmenter le rendement des moteurs diesel tout en répondant à des réglementations environnementales de plus en plus strictes est un objectif clé pour l’industrie automobile. SKF a apporté sa contribution à ces efforts en mettant au point un ensemble- roulement qui permet, au sein de solutions de turborécupération, d’améliorer le rendement de suralimentation.

Cette avancée de SKF repose sur un roulement à contact oblique à une rangée d’éléments roulants en céramique. L’ensemble du processus de conception a été axé sur la recherche d’une solution longue durée, respectueuse de l’environnement et sans maintenance qui réponde aux attentes de l’industrie automobile en matière de moteurs diesel.

SKF est activement impliqué dans le développement de roulements spéciaux destinés à équiper des modèles complexes de turbocompresseurs.

Le système d’entraînementpar turborécupération est l’un des candidats potentiels à l’amélioration des performances des moteurs diesel. Cette solution est particulièrement prometteuse pour les applications de poidslourds. SKF a mis au point pour ce marché une solution d’ensemble-roulement basée sur un roulement à deux rangées de billes à contact oblique étanche avec collerette.

Les turbocompresseurs sont devenus particulièrement importants dans les moteurs diesel actuels : ils augmentent considérablement la puissance du moteur sans augmenter pratiquement son poids. Ils jouent un rôle clé dans la tendance à la miniaturisation et à la réduction du poids des moteurs volumétriques. Cette technologie offre au propriétaire du véhicule des avantages considérables en termes de diminution de la consommation de carburant, de manoeuvrabilité et de respect de l’environnement.

Un turbocompresseur est un compresseur qui récupère l’énergie des gaz d’échappement d’un moteur à combustion interne pour augmenter la quantité d’oxygène disponible en comprimant l’air alimentant le moteur et améliorer ainsi le rendement de ce dernier. À la sortie du moteur, après la combustion, les gaz d’échappement chauds sont dirigés vers la turbine du turbocompresseur qu’ils entraînent. La turbine est reliée à un compresseur par l’intermédiaire d’un arbre. Le compresseur en rotation aspire l’air ambiant et le compresse avant de l’injecter dans les chambres de combustion du moteur (se bild . 1). L’utilisation des turbocompresseurs présente souvent un inconvénient appelé « turbo lag » (temps de réponse). En raison de l’inertie de base des parties rotatives du turbocompresseur, celui-ci nécessite un certain temps d’accélération avant de pouvoir comprimer l’air efficacement. Par conséquent, il n’y a pas de montée en puissance à faible régime lorsque la turbine du turbo entre en rotation.

Pour palier ce problème, les moteurs diesel utilisent des turbocompresseurs suffisamment petits pour permettre une montée en puissance à des régimes relativement bas (env. 1 700 tr/min pour les locomotives à voyageurs et env. 1 400 tr/min pour les moteurs de camions). Toutefois, cette solution procure moins de puissance. Pour obtenir une montée en puissance à des régimes relativement faibles tout en bénéficiant d’une puissance maximale, il convient d’utiliser un turbocompresseur multi-étagé ou à géométrie d’admission variable (VNT, Variable Nozzle Turbine).

Le type multi-étagéutilise deux compresseurs installés en série ou en parallèle. Un système à deux étages utilise deux turbocompresseurs en série pour atteindre des taux de compression globaux élevés sans nécessiter de vitesse élevée de l’un des compresseurs. Équipé d’un petit turbo à faible inertie à un étage et d’un turbo plus gros à l’autre étage, ce type de système fournit à bas régime des niveaux de suralimentation plus élevés qu’un turbo classique à un étage, tout en offrant des taux de compression également élevés sur une large gamme de régimes.

La technologie VNT est utilisée pour les moteurs diesel commerciaux. Un turbo VNT utilise un anneau d’aubage directeur d’entrée réglable pour diriger le flux vers la turbine du turbocompresseur (se bild . 2). Lorsque les aubes sont fermées, le flux est dirigé tangentiellement vers la roue de la turbine. L’énergie transmise à la turbine est maximale, le turbocompresseur tourne alors plus vite. À l’inverse, lorsque les aubes sont ouvertes, le flux est dirigé radialement vers la turbine. Cela a pour effet de réduire le moment cinétique du flux qui parvient à la roue. La turbine étant moins sollicitée, le turbocompresseur ralentit.

Par conséquent, à haut régime, les aubes peuvent être ouvertes pour contrôler la pression de suralimentation sans clapet de décharge. C’est un excellent moyen d’économiser du carburant à haut régime.

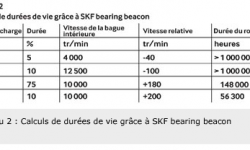

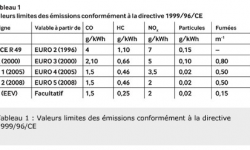

L’intérêt croissant suscité par le système d’entraînement par turborécupération provient de la nécessité de réduire toujours plus les émissions nuisibles. Selon la directive 1999/96/CE de la Commission européenne, les émissions de substances nocives gazeuses et de particules de pollution provenant de la combustion interne ne doivent pas dépasser certaines limites (Tableau 1).

Dans le contextedes moteurs diesel de voitures ou camions, la turborécupération implique l’introduction d’une turbine de puissance en aval ou après le turbocompresseur. Cette turbine de puissance récupère une partie de l’énergie thermique qui, dans d’autres cas, disparaîtrait avec l’échappement du moteur. L’énergie mécanique générée par la turbine de puissance est transmise au vilebrequin par le biais d’une transmission mécanique sophistiquée. La turbine d’échappement se distingue d’un turbocompresseur standard par l’absence de l’étage de compresseur (se bild . 3). Un système couplé mécaniquement et directement entraîné à partir d’un turbocompresseur standard est également possible. Avec une deuxième turbine d’échappement et une transmission, la récupération d’énergie peut passer de 42 % à 46 %.

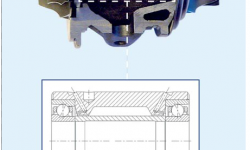

Au sein dusystème de turborécupération, la turbine (se bild . 4) est un élément clé qui peut atteindre une vitesse de rotation de 70 000 tr/min. Le rapport de transmission entre la turbine d’échappement et l’arbre intermédiaire du turborécupérateur est de 6:1 et le rapport de transmission entre l’arbre intermédiaire et le vilebrequin est de 5:1. Avec ce rapport global de 30:1, les vibrations de torsion induites par le fonctionnement du moteur à combustion interne risqueraient d’entraîner la destruction de la turbine. Pour réduire les vibrations de torsion, l’arbre intermédiaire du turborécupérateur est donc équipé d’un coupleur hydrodynamique (selon le principe de Föttinger). Le glissement à l’intérieur du coupleur est normalement de 2 %. Ce glissement représente les pertes du coupleur et l’augmentation de la température de l’huile du moteur (se bild . 4).

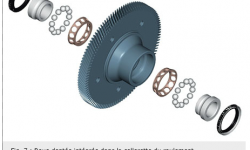

Pour cette application, SKF a mis au point un ensemble-roulement à deux rangées de billes à contact oblique étanche avec collerette (se bild . 5). Cet ensemble-roulement est fixé sur l’arbre du rotor avec un écrou. Le profil de la bague extérieure a été conçu pour lui permettre, du côté extérieur, de supporter et soutenir le pignon d’entraînement du coupleur hydrodynamique et, du côté intérieur, de maintenir en place la roue pompe du coupleur. La roue turbine du coupleur hydrodynamique est fixée à l’arbre du rotor du turborécupérateur.

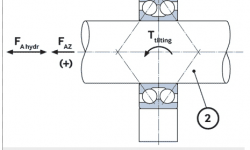

Le roulement doit fonctionner à des températures comprises entre -40°C et 125°C. Le côté de l’embrayage d’entraînement tourne plus vite, autrement dit la bague extérieure du roulement tourne toujours plus vite (+) ou plus lentement (-) que la bague intérieure. L’ensemble-roulement est soumis à des charges radiales et axiales, ainsi qu’à des moments de déversement en raison de la forme hélicoïdale du pignon d’entraînement (se bild . 6). Les charges hydrauliques s’exercent uniquement dans la direction axiale. Un cycle de charge représentatif de la durée de fonctionnement a été analysé. Le ralenti est estimé à 5 % de cette durée, l’effort de freinage à 10 % de la durée, puis le reste de cette durée est réparti en deux cas de charge nominaux (Tableau 2).

La durée en fatigue obtenue est supérieure à 56 000 heures de fonctionnement pour tous les cas de charge. Cette valeur dépasse largement les exigences relatives aux moteurs diesel actuels dont la durée de vie nominale est généralement de 15 000 heures.

L’analyse des effetsdes forces de déversement et l’optimisation de la conception du roulement nécessitent un outil de modélisation sophistiqué. Les ingénieurs ont donc utilisé le programme informatique de SKF baptisé SKF bearing beacon. Le programme permet de calculer la durée en fatigue du roulement (Tableau 2). Toutefois, d’autres facteurs entrent en ligne de compte pour optimiser les performances de ce roulement. L’exactitude de rotation du roulement doit être supérieure à la classe de tolérances normale (P5 pour toutes les pièces), la graisse employée doit offrir une longue durée de service (> 15 000 h) et, surtout, tout effort de balourd doit être minimisé. Parallèlement aux calculs théoriques, les roulements ont été soumis à une batterie d’essais d’endurance sur site. Pratiquement aucune usure n’a été détectée sur les pistes des roulements et sur les éléments roulants. Globalement, ce système de roulement peut faire passer le rendement maximal du cycle de Carnot de 42 % à 46 %.

Aperçu du travaild’optimisation réalisé sur ce montage de roulement :

-

Bague extérieure : la bague extérieure a été optimisée au niveau du matériau, par le biais d’un traitement thermique (trempe par induction), et de sa géométrie (simulation selon la méthode EF).

-

Bague intérieure : un soin particulier a été apporté aux valeurs de précharge et d’ajustement.

-

Bague d’étanchéité de l’arbre (joint radial à lèvre avec ressort) : cette bague retient la graisse en cas de charges centrifuges élevées ; la lèvre d’étanchéité doit par ailleurs empêcher la contamination par l’huile de moteur.

-

Cage : le polymère amélioré pour cages, PEEK (polyétheréthercétone), est le matériau employé. Ce matériau offre une excellente résistance au vieillissement à des températures de fonctionnement élevées.

-

Graisse : la graisse sélectionnée à base de polyurée doit garantir une lubrification adéquate sur toute la durée de vie du moteur de camion qui est supérieure à 15 000 heures.

-

Billes : les éléments roulants se bild urant parmi les composants critiques, un contrôle total des craquelures a été effectué.

L’autre innovationapportée au coupleur hydraulique du système de turborécupération est la roue dentée intégrée dans l’ensembleroulement à collerette (se bild . 7). Grâce à cette amélioration, d’autres avancées sont désormais possibles, comme une nouvelle réduction des masses centrifuges, une diminution du nombre des composants entraînant une simplification de la logistique, de nouvelles opportunités de réduction de l’encombrement, une simplification de la chaîne de production/des tolérances et d’autres améliorations relatives à l’équilibrage du rotor.

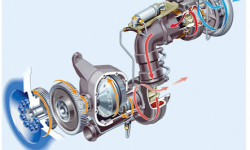

Le turbocompresseurlui-même constitue une autre application intéressante. La principale innovation à ce niveau réside dans l’utilisation de roulements à billes au lieu de rotules (se bild .8). La conception sous forme de roulement-cartouche a été choisie pour répondre aux exigences de diminution du couple de frottement, de vitesses supérieures et d’amélioration de l’exactitude de rotation. Même si traditionnellement les turbocompresseurs diesel de camions sont fabriqués avec des paliers lisses, les concepteurs de moteurs, dans leur quête de performance, ont commencé à recourir aux roulements. Des roulements spéciaux hybrides à billes à contact oblique à une rangée dotés d’une cage en alliage léger spécial se sont révélés plus performants, y compris à des vitesses et à des températures élevées. Dans le cas du modèle SKF, un ensemble-roulement personnalisé doté d’entretoises sur mesure et conçu pour l’injection d’huile a été choisi pour faire face aux vitesses relativement élevées (valeur n dm pouvant atteindre 2 000 000 mm/min) de cette application.

La durée en fatigue théorique du roulement pour tous les cas de charge dépasse la valeur minimale requise de 15 000 heures de fonctionnement, sous réserve d’une lubrification et d’un entretien suffisants. Cela signifie que le coefficient de contamination ηc qui indique la propreté de l’huile doit être supérieur ou égal à 0,3. Une vigilance particulière doit également être apportée à l’injection d’huile. Le jet d’huile doit traverser les turbulences (vent-fouettement) autour de chaque rangée de roulement pour lubrifier les zones de contact des éléments roulants et de la cage. Cette fonction doit être assurée dans tous les cas de charge, y compris dans les conditions extrêmes du phénomène dit de « flux de retour » qui se produit lors d’un arrêt d’urgence.

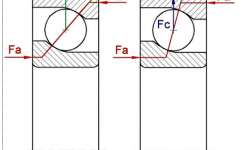

À vitesse élevée,les forces centrifuges qui s’exercent sur les billes influent considérablement sur les efforts internes dans le roulement (se bild . 9). Cette influence est plus importante dans les roulements caractérisés par un grand angle de contact car les composantes axiales des forces centrifuges augmentent avec l’angle de contact et s’exercent toutes dans la même direction. Dans le cas de roulements à billes à contact oblique montés par paire, cela signifie que les deux roulements exercent des efforts internes l’un sur l’autre.

D’après les résultats obtenus avec le modèle SKF, il semble probable que les rotules lisses seront remplacées à l’avenir par des roulements dans les turbocompresseurs. Des essais de rendement de moteurs diesel ont confirmé l’augmentation du rendement du cycle de Carnot qui peut atteindre jusqu’à 49 % avec les systèmes turbo et les roulements déposés. Le cap des 50 % de rendement de Carnot devrait être franchi dans les prochaines années. Les roulements, à travers leurs propriétés tribologiques optimisées, leurs surfaces spéciales et leurs matériaux de pointe, contribuent activement à cette amélioration du rendement. Il est probable que de plus en lus de constructeurs de camions diesel proposent à l’avenir des systèmes de turbocompresseurs plus complexes dans lesquels le turborécupérateur avec catalyseur SCR (selective catalytic reaction) joue un rôle majeur.

L’association de ces technologies dans les roulements pourrait bien révolutionner la conception des moteurs diesel de camions et conférer à des entreprises innovantes un avantage concurrentiel.