Un montage d’avenir

La solution à un vieux problème de maintenance augure d’un nouveau type de relation entre SKF et son partenaire LKAB. Elle pourrait aussi annoncer un renouveau pour l’une des villes les plus septentrionales de Suède.

Résumé

LKAB (Luossavaara-Kiirunavaara Aktiebolaget) a été fondée en 1890 pour exploiter des gisements découverts au 17e siècle. Aujourd’hui, LKAB est un groupe international de pointe qui produit principalement des produits à base de minerai de fer concentré pour l’industrie de l’acier. Il emploie 3 500 salariés dans 30 entreprises basées dans 15 pays. En 2005, 36 millions de tonnes de minerai brut ont été extraits et la production de produits à base de minerai de fer s’est élevée à 23 millions de tonnes. Le chiffre d’affaires net a atteint 1,5 milliard d’euros en 2005.

Le minerai de Kiruna est traité et transformé en boulettes (pellets) avant d’être envoyé aux aciéristes. Fin 2006, LKAB disposait de cinq sites de bouletage en service. Un sixième devrait être inauguré à Kiruna en 2008.

La solution à un vieux problème de maintenance augure d’un nouveau type de relation entre SKF et son partenaire LKAB. Elle pourrait aussi annoncer un renouveau pour l’une des villes les plus septentrionales de Suède.

Kiruna, l’une des villesles plus septentrionales de Suède, abrite l’une des mines de minerai de fer les plus grandes du monde. La ville s’est développée autour de cette activité. Un tiers de la population active est employé à la mine et presque tous les habitants dépendent d’elle d’une manière ou d’une autre. Le gisement qui s’étale sur plus de quatre kilomètres s’étend aussi sous la ville et il est probable qu’un jour prochain, certains quartiers devront être déplacés pour faire place aux activités d’extraction. Tout le monde le sait et cela ne semble pas poser de problème.

Voilà des centaines d’années que la mine est ouverte. En 2005, LKAB, la compagnie qui exploite les mines de Kiruna et Malmberget, a extrait 36 millions de tonnes de minerai brut à une profondeur atteignant parfois 1 000 m. Une fois extrait, ce minerai est transformé et exporté vers des aciéries d’Europe, d’Afrique du Nord, du Moyen-Orient et de l’Asie du Sud-Est.

LKAB s’enorgueillit de la qualité de ses produits, une caractéristique qui lui donne un avantage vital sur ses concurrents, estime Ola Johnsson, directeur général adjoint et responsable de la division Extraction. Pourtant, la production ne représente que 3 % du volume mondial de minerai de fer exporté. Les « trois grands » comme il les appelle, à savoir l’australien BHP Billiton, le britannique Rio Tinto et le brésilien Companhia Vale do Rio Doce, se partagent à eux trois 70 % des exportations mondiales.

La qualité des produitset une automatisation maximale du processus d’extraction sont indispensables pour que LKAB conserve son avantage concurrentiel. La compagnie est donc en train d’étudier plusieurs initiatives dans l’intention de rehausser sa productivité et ses performances, et de réduire son impact sur l’environnement.

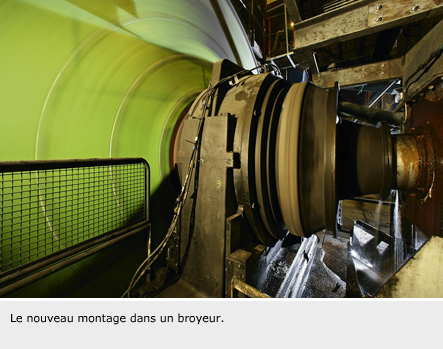

Tous ces objectifs vont de pair, en particulier dans les installations de concentration de Kiruna et de Svappavaara, à 50 km plus au sud. Dans ces deux centres, ainsi que dans un troisième situé à Malmberget, LKAB fait tourner 33 énormes broyeurs horizontaux. Le minerai traverse le broyeur dans lequel il est progressivement réduit en particules. À leur sortie, celles-ci mesurent à peu près 45 µ (millièmes de millimètres). Elles sont ensuite expédiées vers la prochaine étape de transformation.

Chaque broyeur est équipé de deux roulements de grande dimension fixés, à chaque extrémité, à un tourillon. La conception de ce montage remonte à près de 30 ans. Les roulements sont endommagés par la pénétration de polluants : particules broyées, eau utilisée pour l’opération… Pour les repousser, et aussi pour lubrifier les roulements, on injecte en continu une graisse spéciale (près de 900 kg de graisse par an et par roulement). Cela veut dire aussi que, chaque année, la même quantité de graisse ressort en coulant des paliers et doit être évacuée pour ne pas polluer l’environnement. Une société de nettoyage spécialisée effectue cette opération à l’aide de tuyaux d’arrosage haute pression, une intervention qui augmente les risques de corrosion dans le voisinage des roulements.

En 2002,LKAB et SKF ont commencé à chercher des moyens pour éliminer ce problème. Un groupe d’étude a reçu pour mission d’améliorer l’étanchéité des roulements et de réduire la consommation de graisse, les coûts et les impératifs d’inspection et de maintenance. SKF a comparé ce montage à ses nouvelles solutions, mises au point pour l’industrie de la pâte et du papier qui connaissait les mêmes problèmes de pollution et de corrosion.

SKF a donc proposé un nouveau montage qui a été testé par le site de concentration de Svappavaara en octobre 2004. Ce montage qui fait appel à un nouveau système d’étanchéité incluant deux joints labyrinthe modifiés a satisfait au cahier des charges d’origine. « La maintenance a été réduite de 10 à 12 heures par an et par roulement à moins de deux », indique Yvonne Björnström, responsable de la maintenance à Svappavaara, qui a participé dès le départ au développement du nouveau roulement. « Et la consommation de graisse est passée à 20 kg par an. Cela représente des économies considérables. »

LKAB est en train d’étudier le remplacement progressif de tous les roulements existants. « Notre but est de rester un producteur de niveau mondial, d’être partie intégrante de la chaîne de production de nos clients, explique Ola Johnsson. C’est aussi ce que nous demandons à nos fournisseurs. Nous ne pouvons pas tout faire nous-mêmes, nous avons besoin de partenaires sur qui nous pouvons compter, de partenaires à long terme. » D’après lui, le partenaire idéal est celui qui s’occupe du problème de LKAB, le résout et développe les solutions de demain.

Le Mining Control Centre

Le Mining Control Centre (MCC) est un autre exemple de la coopération stratégique étroite engagée par LKAB et SKF. Cette co-entreprise créée de concert avec le groupe Sandvik en 2003 est installée à Kiruna et son chiffre d’affaires annuel s’élève à 1,4 million d’euros. Elle emploie aujourd’hui 16 techniciens et ingénieurs développement qui sont chargés de collecter, mesurer et analyser en continu les données relatives aux vibrations dans les installations pour aider LKAB à améliorer la maintenance préventive.

Le MCC utilise des indicateurs de performances développés avec LKAB afin d’évaluer le nombre d’heures de production perdues sans cette intervention. À cette date, les résultats prouvent que le travail effectué par le MCC rapporte dix fois le coût de sa participation à LKAB.

Le concept du MCC est de faire évoluer la maintenance conditionnelle et le développement de la maintenance, principalement dans l’industrie minière et celle de la transformation des minerais (le centre a participé dès le départ au projet du nouveau montage de roulement). Aujourd’hui, LKAB représente 95 % de ses activités, un pourcentage qui devrait passer à environ 50 % à mesure que le MCC va se développer au cours des trois à cinq prochaines années. Son ambition est de devenir un centre international de compétences et d’excellence.

« Ce modèle commercial est plutôt nouveau pour nous tous », indique Jonas Kemi, directeur général du MCC, qui ajoute néanmoins que SKF et LKAB collaborent étroitement depuis plus de 90 ans. « C’est un vrai partenariat commercial, pas un accord d’externalisation, et c’est le meilleur moyen d’instaurer une collaboration véritablement ouverte. »

Cette coopération est importante pour une autre raison. Au début du siècle, la direction de LKAB a abordé de nouveaux concepts baptisés « services à valeur-ajoutée ». Elle a étudié quelles menaces pesaient le plus sur l’avenir du groupe et a conclu que la plus importante était l’évolution de la démographie dans le nord de la Suède : un tiers de la population a quitté la région ces 30 dernières années. Ce phénomène n’est pas sans répercussion non seulement sur la main d’œuvre de demain, mais aussi dans les secteurs des services à la santé, les transports, etc.

L’ambition sous-jacente de ces concepts collaboratifs est de contribuer à la création de nouveaux services et entreprises dans la région pour attirer et retenir la population (et naturellement pour que les entreprises à l’origine de l’initiative en profitent aussi). De nouveaux concepts touristiques séduisants sont déjà exposés à l’aéroport de Kiruna, notamment la transformation des anciennes installations minières en parcs de loisirs.

Liens de longue date

Voilà près d’un siècle que LKAB et SKF coopèrent. Les premiers roulements à rotule sur billes SKF ont été testés en 1913 à la mine de Malmberget où le minerai était chargé sur des wagons ouverts Norberg équipés de roulements. Dans un article paru dans le magazine SKF Ball Bearing Journal en 1927, LKAB certifiait qu’aucun roulement n’avait failli à sa tâche depuis que les wagons en étaient munis. En 1914, LKAB envisageait de créer une troisième équipe afin de satisfaire la demande en matière d’exportation. À la place, la compagnie a décidé d’utiliser des wagons légèrement plus larges et de les équiper de roulements SKF. Résultat, la locomotive qui tirait auparavant un convoi de 35 tonnes a pu, en utilisant la même quantité d’énergie et la même main d’œuvre, remorquer un convoi de 55 tonnes. Le projet de la troisième équipe a été abandonné et, grâce aux roulements SKF, la mine a économisé énormément d’argent.