Gestione della lubrificazione, il modo per migliorare le prestazioni

Spesso considerata una procedura di routine, la lubrificazione acquista rilevanza se effettuata con la dovuta cura. Alain Noordover, lubrication management development manager di SKF, sottolinea la sua importanza per aumentare l’efficienza degli impianti, e condivide la sua vasta esperienza.

Nell’industria manifatturiera la lubrificazione è fondamentale, anche se spesso viene considerata secondaria, così scontata che non vale la pena perderci troppo tempo. Eppure si sa che se si vuole mantenere i propri macchinari funzionanti senza intoppi è necessaria una corretta lubrificazione. Circa il 50 percento dei cedimenti prematuri di cuscinetti volventi è infatti imputabile a pratiche di lubrificazione inadeguate e contaminazione, una percentuale che sale se si considerano attrezzature come le catene industriali. Ben poco è cambiato nel corso del tempo: nonostante ci siano nuovi lubrificanti, strumenti e software per la gestione della lubrificazione, la scarsa considerazione resta.

Quali sono le conseguenze? Enormi sprechi, sia in termini economici e di risorse che ambientali, proprio quando la preoccupazione per l’ambiente, per esempio riguardo alle emissioni di CO2, è al centro dell’interesse.

Secondo le stime di uno studio pubblicato nel 2017 sulla rivista Friction, le perdite per attrito sono responsabili del 20 percento del consumo energetico mondiale. Sebbene in parte inevitabile, dato che non viviamo in un mondo senza attrito, aumentare l’efficacia della lubrificazione potrebbe contribuire a ridurre questa percentuale. Ne consegue che ogni anno i vari paesi spendono una parte del PIL per sostituire componenti usurati.

Risulta evidente che adottando un approccio mirato alla gestione della lubrificazione e attuando procedure corrette, si può rendere la lubrificazione una risorsa anziché un costo.

Prestazioni inadeguate

Considerati tutti i potenziali vantaggi, vale la pena capire le possibili ragioni che inducono a un diffuso, scarso interesse per la gestione della lubrificazione.

- È un lavoro sporco e poco divertente: i lubrificanti sono poco piacevoli da maneggiare e per applicarli bisogna compiere attività di routine e camminare parecchio.

- Nel budget di manutenzione di un’azienda la lubrificazione rappresenta solo una minima parte (di solito circa il 10 percento) e quindi tende a essere trascurata o vista solo come un costo.

- Richiede maggiori conoscenze e competenze, sia a livello operativo che gestionale.

- Implica innumerevoli compiti per ogni punto di lubrificazione, ciascuno dei quali richiede competenze e buone pratiche.

I motivi sopra elencati concorrono tutti, in misura diversa a seconda dell’azienda, a effettuare la lubrificazione in modo inadeguato. Anche se molti concordano sull’importanza di adottare procedure idonee, l’esecuzione spesso lascia a desiderare. La lubrificazione non va intesa come una serie di compiti a sé stanti, ma come un processo organico da gestire come tale.

Casi pratici

Il modo migliore per dimostrare gli effetti di una scarsa lubrificazione è fare esempi concreti.

Circa il 50 percento dei cedimenti prematuri di cuscinetti volventi è imputabile a pratiche di lubrificazione inadeguate e contaminazione, una percentuale che sale se si considerano attrezzature come le catene industriali

Alain Noordover, lubrication management development manager, SKF

Un cliente end user del settore cementiero ha sperimentato ripetuti cedimenti di costosi cuscinetti orientabili a rulli, SRB. Da un esame approfondito è risultato che nelle varie fasi del programma di gestione della lubrificazione erano stati attribuiti quattro nomi diversi ai lubrificanti. Ai cuscinetti venivano erogato un lubrificante sbagliato, con una viscosità pari a un ventesimo di quella necessaria. Da qui i cedimenti prematuri causati dal contatto metallo su metallo. Più in generale, diversi aspetti della gestione della lubrificazione non affrontati correttamente hanno portato a guasti catastrofici.

Il secondo esempio riguarda un’azienda del settore alimentare e delle bevande. Un sistema di lubrificazione obsoleto della pressa per sale erogava grasso ai cuscinetti SRB di dimensioni medio-grandi, che poi fuoriusciva sul prodotto finale. Il grasso, che avrebbe dovuto essere approvato per il settore alimentare, in realtà non lo era. Non ultimo, il sale penetrava nei cuscinetti e occorreva pulirli ogni due settimane.

Si tratta di due esempi, ma ce ne sarebbero molti altri, forse anche nella vostra azienda. Tutti dimostrano che i “piccoli” problemi di lubrificazione possono comportare costi elevati, perdite di produzione e lavoro straordinario, che si riflettono sui profitti aziendali.

Gestione della lubrificazione

Formalmente, dicesi gestione della lubrificazione “la corretta organizzazione delle risorse per migliorare in modo efficace ed efficiente l’affidabilità, ridurre le inefficienze e i costi e aumentare la sicurezza e la conformità alle disposizioni in materia ambientale”. In parole semplici è lo strumento per ridurre al minimo lo spreco di denaro, risorse e tempo, migliorando la salute e l’impatto ambientale attraverso la riduzione delle emissioni di CO2 e del rilascio di materiali.

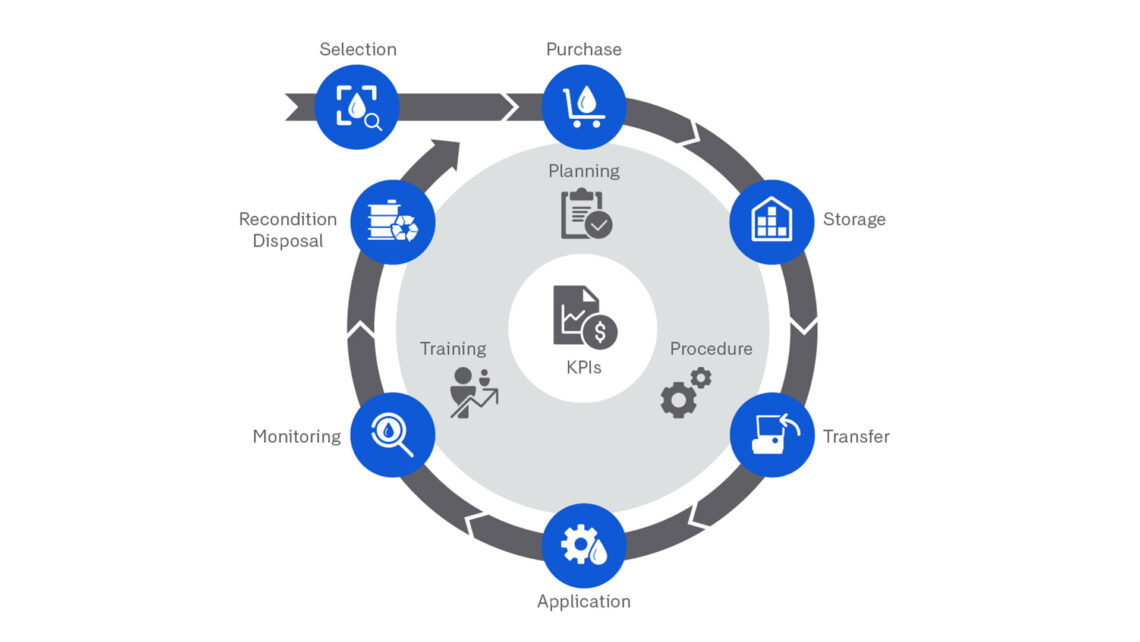

Il modello SKF del ciclo di vita dei lubrificanti può servire a comprendere le sette fasi di cui si compone la gestione della lubrificazione:

- Selezione: scegliere il prodotto giusto. Può essere una fase delicata, ma arrivano in aiuto strumenti come l’SKF LubeSelect, che incorporano le prestazioni reali dei cuscinetti.

- Acquisto: scegliere un numero limitato di fornitori affidabili che offrono una qualità costante dei prodotti.

- Stoccaggio: conservare i lubrificanti che si prevede di non utilizzare immediatamente alla giusta temperatura e umidità, evitando di esporli a contaminazione.

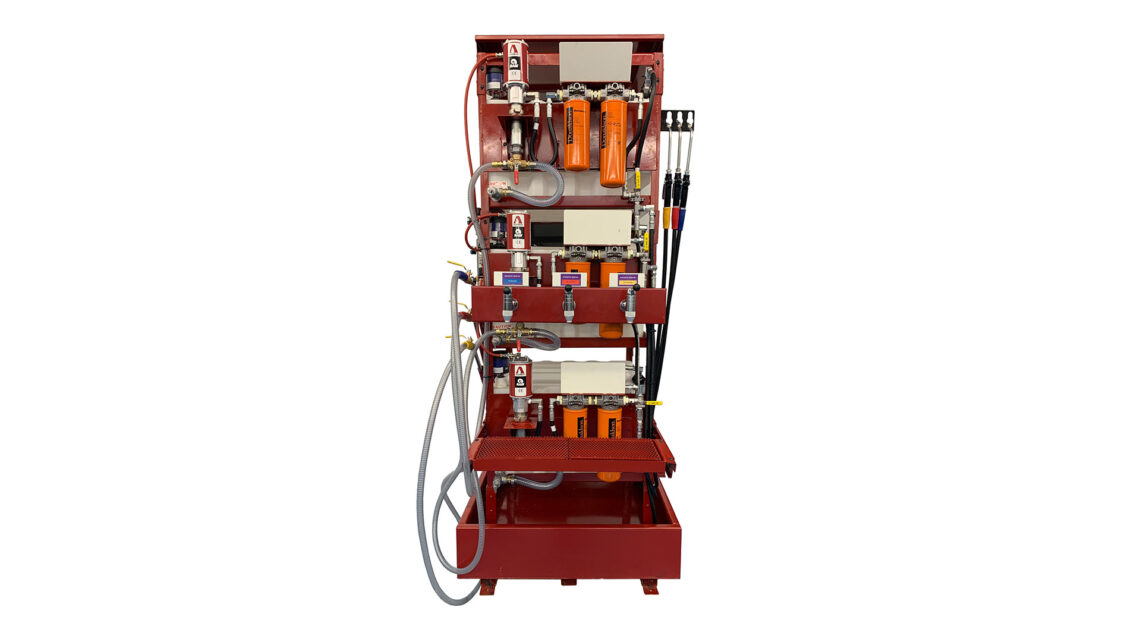

- Trasferimento: strumenti di codifica colore e punti di lubrificazione, per evitare fattori come la contaminazione crociata. Naturalmente è importante anche impiegare strumenti puliti.

- Applicazione: controllare regolarmente le quantità e gli intervalli di rilubrificazione, sia che il lubrificante venga applicato manualmente sia con un sistema automatico.

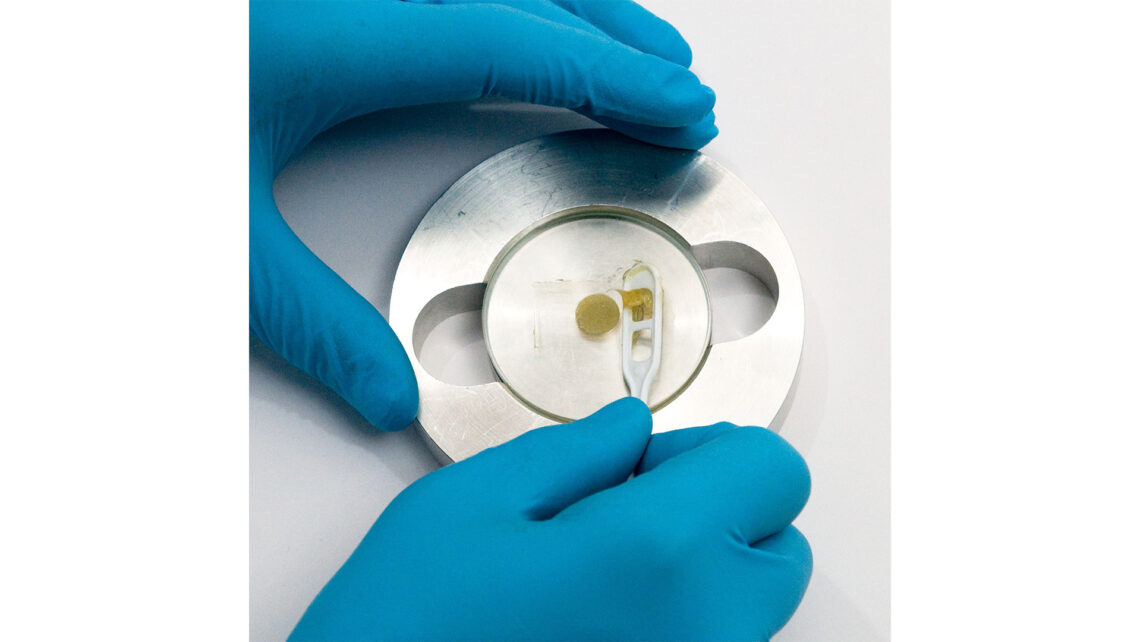

- Monitoraggio: analizzare l’uso dell’olio o del lubrificante per capire se funziona come previsto.

- Ricondizionamento/smaltimento: smaltire correttamente il lubrificante. Un sistema come SKF RecondOil consente il ricircolo dell’olio per evitare, come avviene di solito, di sostituirlo e quindi smaltirlo.

Con ciò si conclude il ciclo e si ricomincia con la selezione del lubrificante.

Sia il caso del cementificio sia quello dell’azienda alimentare sono stati risolti grazie alla gestione della lubrificazione. Nel primo caso, documentando il processo abbiamo risolto il principale errore del sistema, ovvero l’utilizzo di un lubrificante sbagliato. Nel caso della pressa per sale, la scelta e l’applicazione di un lubrificante corretto, di tenute adeguate e il monitoraggio dell’impianto mediante l’analisi delle vibrazioni e del grasso hanno contribuito a risolvere il problema.

Quadro completo

Abbiamo descritto il ciclo di vita del lubrificante, ma il modello di gestione della lubrificazione si compone di altre quattro parti cruciali: pianificazione e programmazione, procedure, formazione e sviluppo del personale, gestione e KPI. L’insieme di questi elementi offre un quadro più completo dell’approccio alla gestione della lubrificazione.

Pianificazione e programmazione

In un impianto si devono svolgere molti compiti, che devono essere progettati correttamente, assicurando, per esempio, di avere il lubrificante idoneo, nella giusta quantità, usando il metodo appropriato, al momento giusto, nel punto di lubrificazione necessario. In caso contrario, occorre una rivalutazione dei compiti, pensando anche a come programmare le attività affinché il carico di lavoro rimanga gestibile. Per tutto questo può venire in soccorso un software dedicato alla gestione della lubrificazione.

Procedure

Per garantire la qualità del lavoro, le procedure devono essere sviluppate e rese disponibili a tutti. La documentazione digitale è facile da aggiornare e accessibile da remoto. Di solito i tecnici svolgono le attività in base alle proprie conoscenze, siano esse buone o carenti. Quando le persone specializzate vanno in pensione o cambiano lavoro il problema può essere la perdita di informazioni.

Formazione e sviluppo del personale

I punti sopra descritti sono ininfluenti se le persone che eseguono la lubrificazione non vengono considerate. Si tratta di un lavoro qualificato, che va trattato come tale, con piani di formazione e sviluppo. Sostituire le attività di routine e poco interessanti con un approccio proattivo alla risoluzione dei problemi rende il compito più stimolante. Talvolta può essere opportuno esternalizzare le attività di lubrificazione.

Management & KPI

Infine, per capire se stiamo andando nella direzione giusta, dobbiamo definire indicatori chiave di prestazione, KPI, ponderati ed efficienti. Il software di gestione della lubrificazione contribuisce a monitorare e visualizzare le informazioni critiche. Gli obiettivi tipici possono essere una maggiore efficienza di esecuzione dei processi di lubrificazione, un minor numero di interventi non pianificati o un ridotto consumo di lubrificante senza danneggiare le macchine. Tutti questi aspetti possono essere monitorati e misurati.

Applicare il modello

Componendosi di molti elementi, quali tribologia, filtrazione, analisi e gestione dell’olio, la gestione della lubrificazione può apparire complessa. Tuttavia, è possibile ottenere miglioramenti graduali ma significativi attuando semplici azioni come quelle descritte di seguito.

- Valutare la situazione

Come valutare il vostro impianto? Se necessita di intervento, può essere utile un audit della lubrificazione mediante strumenti come l’SKF Client Needs Analysis, che valutano e stabiliscono i parametri di riferimento per una gestione efficace della lubrificazione. In alternativa, si possono utilizzare strumenti di autovalutazione online come l’SKF QLR (Quick Lubrication Review) per valutare le proprie pratiche di lubrificazione. - Costruire un modello aziendale

Utilizzare problemi noti e cercare di attribuire loro un prezzo. Utilizzare la casistica o i risultati di un audit sulla lubrificazione per stimare l’impatto positivo di una corretta lubrificazione. - Sviluppare le competenze delle persone

Abbandonare l’approccio più “semplicistico” alla lubrificazione per far evolvere gli operatori verso compiti più proattivi e di risoluzione dei problemi. Se la rilubrificazione è automatizzata, i tecnici possono dedicare più tempo all’ispezione delle macchine. - Seguire le migliori pratiche

Applicare questo principio in tutte le fasi della gestione dei lubrificanti e stabilire un piano di attività efficiente. Può sembrare un lavoro complicato ma in realtà è come preparare un pasto in famiglia: l’obiettivo è portare in tavola un piatto cucinato, dopo aver organizzato scelte, acquisti e altre azioni. - Stabilire gli obiettivi

Un possibile obiettivo è ridurre di un dato numero i cedimenti dei cuscinetti connessi alla lubrificazione. Una gestione intelligente può produrre effetti a catena: i lubrificanti spesso rappresentano il 2-3 percento del budget di manutenzione, ma gli errori di lubrificazione possono incidere anche in misura del 40 percento sul budget (come i ricambi e la manodopera).

Conclusioni

Per realizzare questi cambiamenti è necessario operare diversamente e orientarsi verso una strategia di gestione della lubrificazione accettando che, per aumentare l’efficienza, occorre agire.

Il primo passo, nonché il più importante, è diventare consapevoli. Un obiettivo che si raggiunge con campagne di sensibilizzazione, visite o corsi di formazione. In questo modo ci si capisce a vicenda perché si parla la stessa lingua. Raggiunta la consapevolezza è ora di agire, iniziando ad affrontare problemi visibili, come ad esempio il magazzino, per dare un segnale che la questione viene presa sul serio.

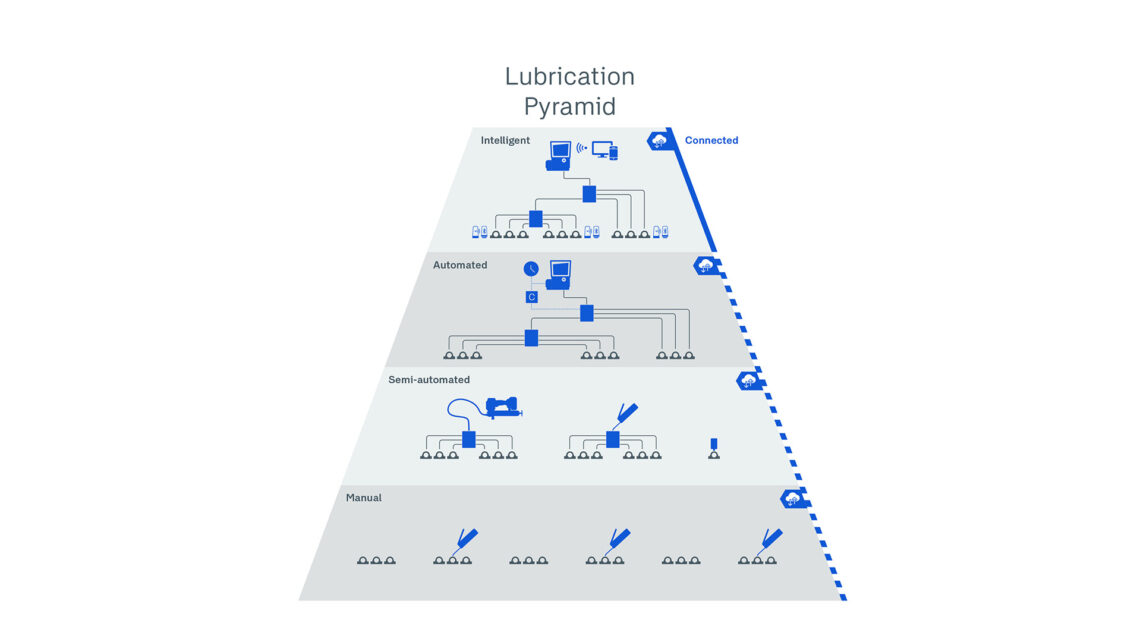

La lubrificazione deve entrare in una nuova era e può farlo grazie alle conoscenze del settore, ai nuovi dispositivi, alla digitalizzazione, all’intelligenza artificiale e al ricondizionamento. La gestione della lubrificazione contribuirà a ridurre il consumo di risorse e di energia, mantenendo i nostri standard di vita.

Non esiste una soluzione magica, né ottenibile da un giorno all’altro, ma riconoscere il problema e impegnarsi a risolverlo è alla portata di tutti.

Che cos'è la lubrificazione e come funziona?

Sinteticamente, la lubrificazione riduce l’attrito e l’usura delle superfici evitando il contatto metallo su metallo per interposizione di lubrificante tra le stesse. I lubrificanti possono essere solidi (grafite), fluidi (olio), semisolidi (grasso) o gassosi (aria). Ciascuno di essi ha una viscosità specifica (resistenza al flusso) che, combinata con la velocità relativa delle superfici di accoppiamento, il carico e la geometria dei componenti, forma un sottile film lubrificante.

Lo spessore del film lubrificante è di solito dell’ordine dei micron o inferiore, non visibile dall’occhio umano. I principali lubrificanti oggi impiegati sono gli oli e i grassi, ai quali possono essere integrati specifici additivi che conferiscono determinate proprietà, come quelle per pressioni estreme, antiusura e antiossidanti. Gli addensanti vengono usati per conferire ai grassi le proprietà di fluidità, consentendo loro di rimanere a contatto con le superfici di scorrimento.

In pratica, tutto ciò che si compone di parti in movimento, dai treni agli aspirapolvere, funziona solo grazie a un film lubrificante dello spessore di qualche micron interposto tra cuscinetti, catene e altri componenti macchina.