Maggiore durata di esercizio dei cilindri idraulici grazie all’impiego di tenute buffer ad attrito ridotto

Nei sistemi idraulici i fluidi vengono sottoposti ad alta pressione per generare, controllare e convertire la loro potenza in movimento alternato. L’efficienza è definita dall’energia prodotta in relazione all’energia immessa. Le tenute possono influire in modo significativo su questa efficienza energetica, perché fun-gono da barriera tra le aree sotto pressione nel cilindro idraulico e sono a diretto contatto con le parti mobili (stelo e pistone).

La sostenibilità – una parola che sta acquisendo sempre maggiore rilevanza – ha raggiunto quasi ogni area nel mondo. Un sistema idraulico sostenibile deve essere privo di perdite e i fermi macchina tra i vari interventi di manutenzione devono essere ridotti al minimo. Dal punto di vista della tenuta questo si può ottenere selezionando il migliore sistema di tenuta possibile – costituito da tenute per pistoni e per steli, nonché da elementi di guida e tenute statiche – per raggiungere la massima efficienza. Pertanto, occor-re conoscere non soltanto i tipi di tenuta, ma anche le interazioni che intercorrono tra le varie tenute per realizzare un sistema altamente efficiente.

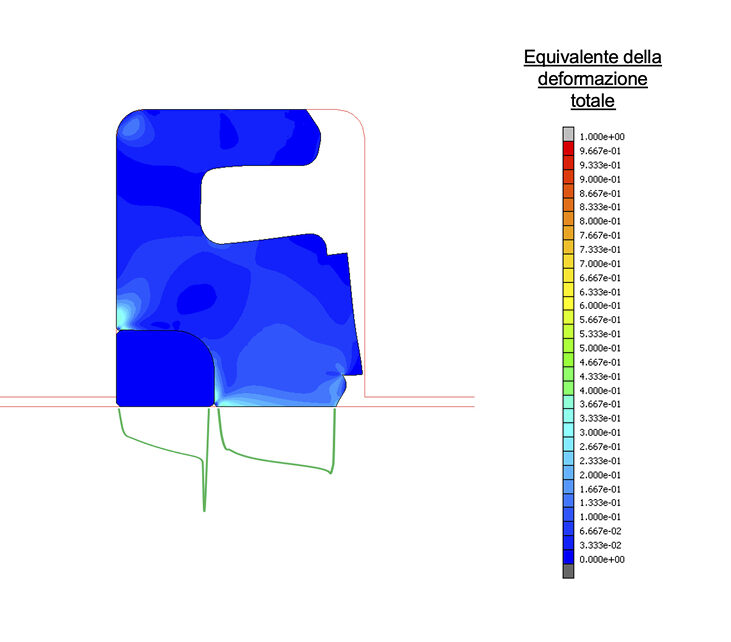

Questo articolo si concentra sui sistemi di tenuta per stelo utilizzati in applicazioni idrauliche (ad esempio gli escavatori). In particolare, sono state studiate in modo approfondito le interazioni che intercorrono tra la tenuta per stelo primaria e la tenuta buffer su banchi di prova in loco e in analisi degli elementi finiti. Il risultato di queste indagini sono due nuove tenute buffer ad attrito ridotto prodotte da SKF.

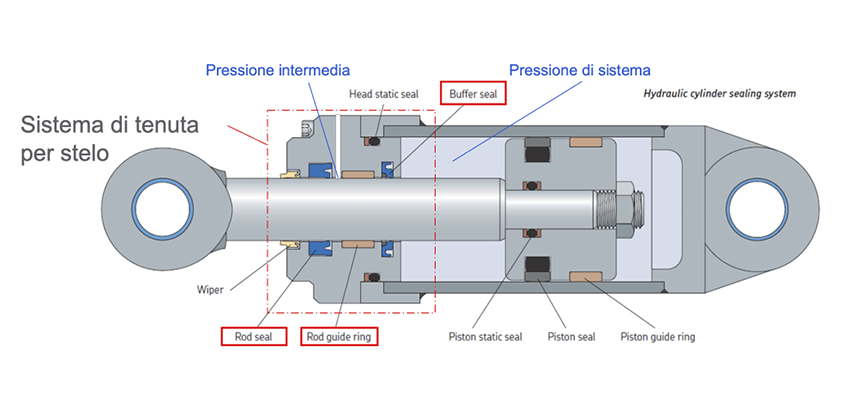

Sistema di tenuta idraulico per stelo e principali funzioni di tenuta

In genere, il sistema di tenuta per stelo in un cilindro idraulico è costituito da una tenuta buffer, una te-nuta per stelo primaria e un raschiatore (figura 1).

- assorbire i picchi di pressione del sistema (ppicco) che potrebbero danneggiare la tenuta per stelo primaria;

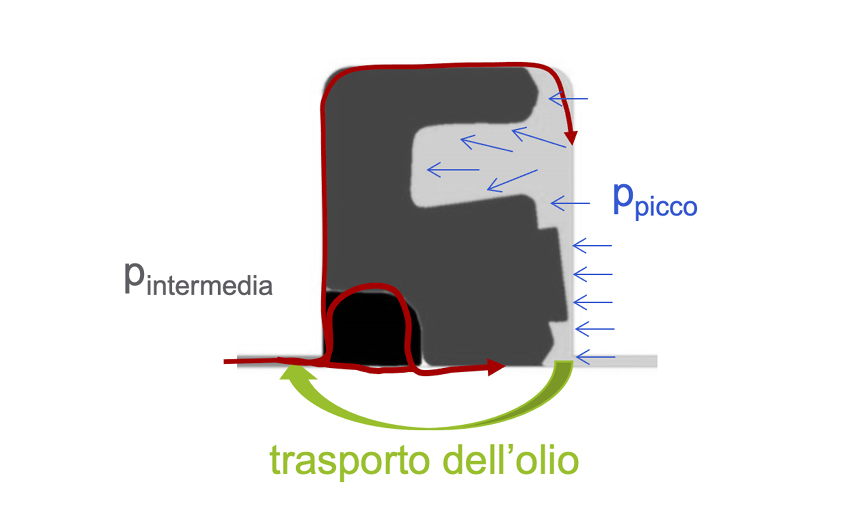

- consentire il trasporto dell’olio oltre il labbro di tenuta per garantire la lubrificazione della tenuta per stelo primaria e del raschiatore (fare riferimento alla figura 2);

- scaricare la pressione intermedia (fare riferimento alla figura 1) tra la tenuta buffer e la tenuta per stelo primaria, quando la pressione del sistema è inferiore alla pressione intermedia, per evitare di intrappolare la pressione.

- prevenire le perdite riducendo lo spessore del film di lubrificante e permettere di immettere di nuovo il lubrificante nel sistema;

- bilanciare lo spessore del film di lubrificante per ridurre al minimo le perdite e l’attrito;

- assorbire l’eventuale pressione intermedia.

Il raschiatore deve svolgere queste funzioni principali:

- evitare qualsiasi tipo di contaminazione proveniente dall’ambiente esterno;

- prevenire le perdite grazie alla capacità di immettere di nuovo il lubrificante nel sistema;

- scaricare l’eventuale pressione intermedia che si genera tra la tenuta per stelo e il raschiatore.

Tipi di tenute buffer

Per adempiere alle funzioni sopra descritte e realizzare l’obiettivo generale di un sistema di tenuta per stelo altamente efficiente, la tenuta buffer deve essere progettata in modo tale da assicurare un certo film di lubrificante alla tenuta per stelo primaria e al raschiatore.

In genere, sono disponibili due diversi tipi di tenute buffer, che operano in modi diversi a seconda delle specifiche caratteristiche di progettazione.

Il primo tipo è chiamato “tenuta buffer a elevate prestazioni” e le sue funzioni principali sono la riduzione al minimo del film di lubrificante e la protezione della tenuta per stelo primaria dai picchi di pressione. Da un lato questo previene l’estrusione e/o l’usura della tenuta per stelo primaria causata dalla pressurizza-zione, ma dall’altro porta alla lubrificazione inadeguata della tenuta per stelo, con il conseguente au-mento dell’attrito, possibile stick-slip e temperature più elevate del sistema.

Il secondo tipo è chiamato “tenuta buffer ad attrito ridotto”. In questo modello il film di lubrificante può trafilare oltre il labbro di tenuta assicurando la lubrificazione adeguata della tenuta per stelo primaria. Se da una parte questo può generare una pressione intermedia dietro la tenuta buffer, che deve essere scaricata dalla tenuta per stelo primaria, dall’altra assicura un attrito ridotto dell’intero sistema di tenuta per stelo, con il conseguente aumento della durata di esercizio e una maggiore efficienza energetica.

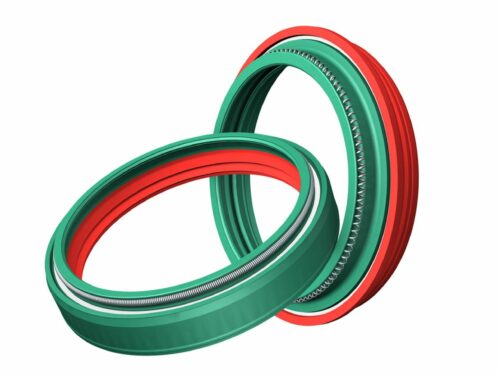

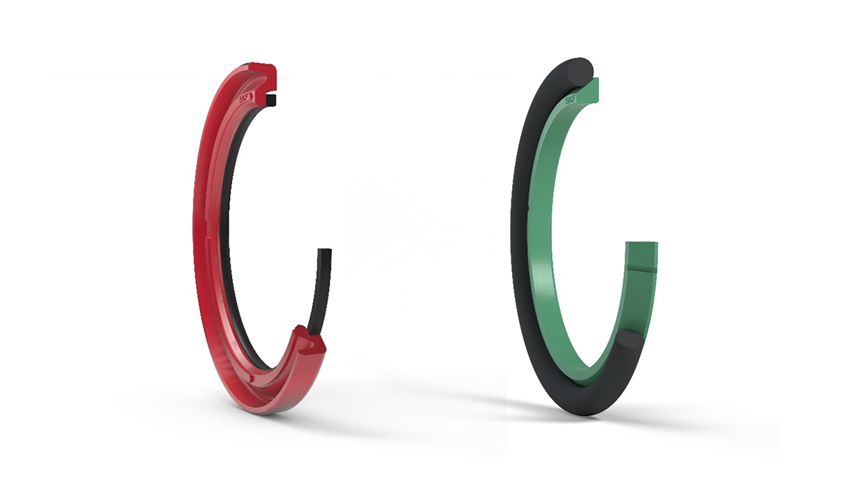

1.1 Tenute buffer ad attrito ridotto di SKF

SKF ha sviluppato due nuovissime tenute buffer ad attrito ridotto. La serie HDB è ottimizzata per l’impiego in applicazioni con carichi pesanti ed è dotata di un anello di appoggio termoplastico antiestru-sione, detto anche back-up ring. La serie RDB è progettata per l’impiego in applicazioni con carichi medi ed è prodotta in un materiale poliuretanico di grado duro a elevate prestazioni. Le prove in laboratorio sono state completate in modo ottimale per entrambi i tipi di tenute buffer. Le prove di validazione sul campo delle tenute di diverse dimensioni sono attualmente in corso (e possono durare fino a un anno).

Come anticipato nell’introduzione, sono diversi i fattori che influiscono sull’efficienza energetica delle tenute per steli in un sistema idraulico. Per ottenere un sistema di tenuta per stelo altamente efficiente, occorre che l’attrito generato dalle tenute sia ridotto al minimo. Ma cosa influisce sull’attrito delle tenute?

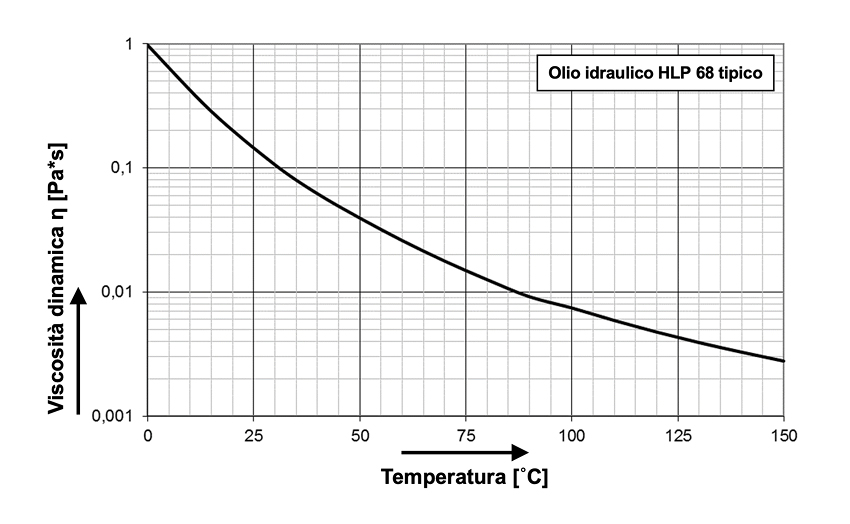

Per scoprirlo, occorre esaminare con maggiore attenzione l’area di contatto tra la tenuta e l’elemento mobile. I fattori di influenza si possono spiegare con l’equazione di Reynold, secondo la quale il flusso di un sottile film di lubrificante tra due superfici è influenzato dalla velocità, dal gradiente della distribuzione della pressione di contatto e dalla viscosità del lubrificante. Più è basso il valore dello spessore del film di lubrificante, maggiore è la probabilità che l’attrito aumenti. Informazioni dettagliate si possono trovare anche in /3/ e /4/.

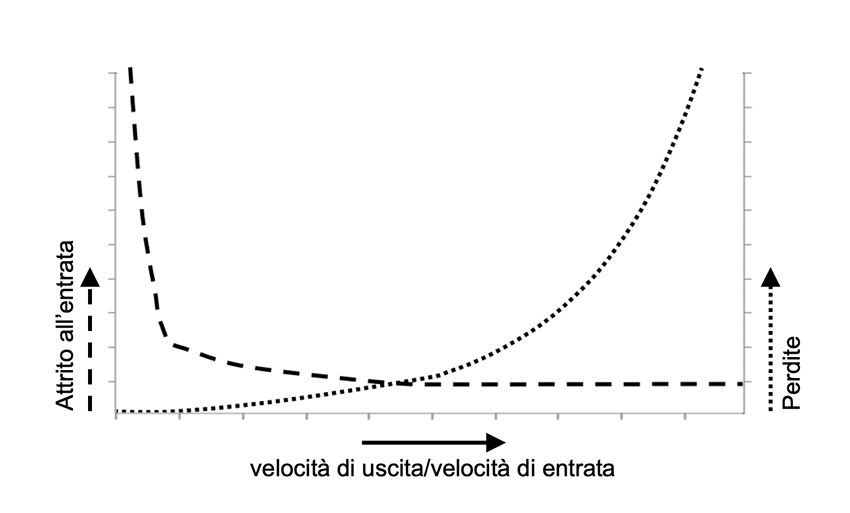

È stata analizzata l’influenza di diverse velocità di entrata e uscita dello stelo del pistone per una comu-ne tenuta per stelo U-cup. La figura 5 mostra che le perdite, e più precisamente lo spessore del film di lubrificante, aumentano con un rapporto più elevato tra velocità di entrata e uscita. Pertanto, se la velo-cità di uscita è molto più elevata di quella di entrata, è più probabile che si verifichino perdite. Invece, se la velocità di entrata è molto più alta di quella di uscita, sussiste un rischio maggiore di lubrificazione insufficiente, con il conseguente aumento dell’attrito quando la velocità di entrata è elevata.

Indagini su banco di prova

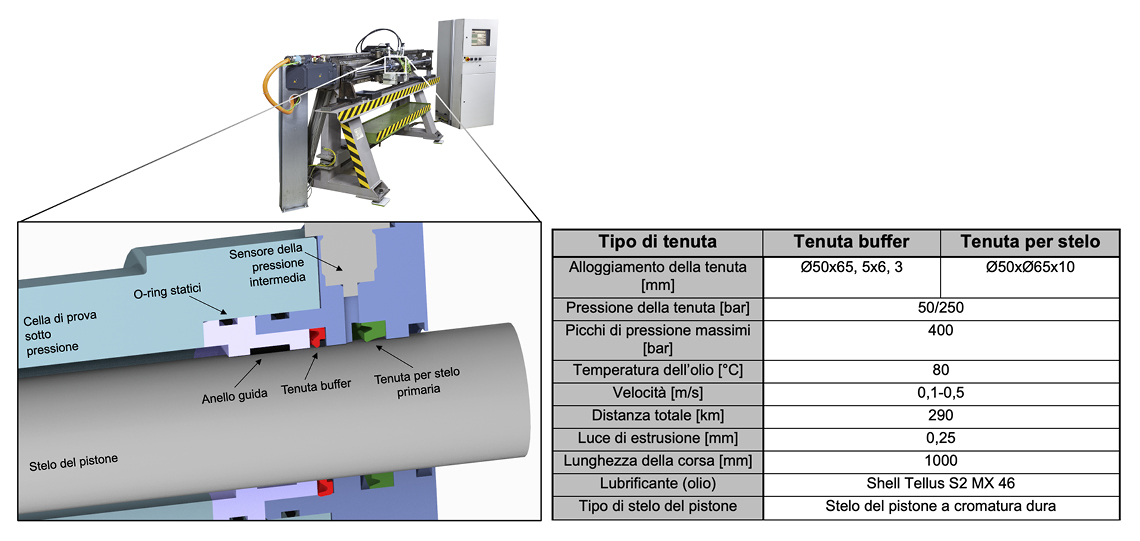

1.3 Configurazione del banco di prova

La figura 9 mostra uno schema del banco di prova utilizzato per le indagini e una tabella con i parametri operativi. Il banco di prova è costituito da una cella di prova sotto pressione, che include tenute per steli primarie e tenute buffer, oltre a tenute statiche ed elementi di guida. È inoltre dotato di uno stelo del pistone mobile (azionamento elettrico), un’unità di pressurizzazione idraulica e un sistema di rilevamento della forza di attrito basato su un trasduttore di forza di compressione/trazione.

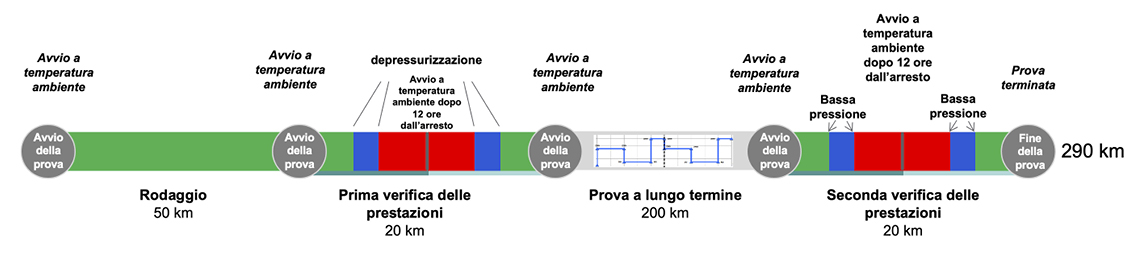

La figura 10 descrive schematicamente la prova di durata eseguita per valutare la capacità di smorzare i picchi di pressione e scaricare la pressione intermedia con l’invecchiamento della tenuta. Nel definire il ciclo di prova l’obiettivo era verificare tutte le funzioni della tenuta buffer e avvicinarsi quanto più possibi-le all’applicazione reale. Il programma della prova si compone delle seguenti fasi:

- rodaggio, per impostare condizioni iniziali costanti per ciascun sistema e garantire un confronto corretto;

- prima verifica delle prestazioni, per valutare caratteristiche come l’assorbimento dei picchi di pressione o il tempo necessario per generare la pressione intermedia;

- prova a lungo termine, per valutare caratteristiche come l’usura o la resistenza all’estrusione;

- seconda verifica delle prestazioni, per valutare caratteristiche come l’invecchiamento delle tenute.

Risultati e discussione

1.5 Tenute buffer per applicazioni con carichi pesanti (ad esempio escavatori), la nuova serie SKF HDB

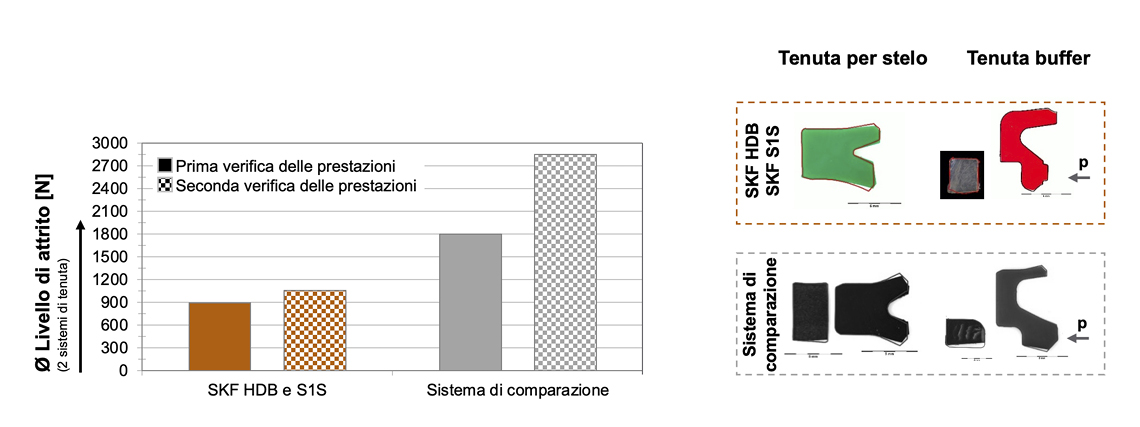

La nuova tenuta buffer HDB abbinata a una tenuta per stelo primaria S1S è stata studiata nel pro-gramma della prova di durata ed è stata confrontata con il sistema di tenute per steli di comparazione, che era costituito da una tenuta buffer a elevate prestazioni con una tenuta U-cup di gomma con back-up ring integrato come tenuta per stelo primaria.

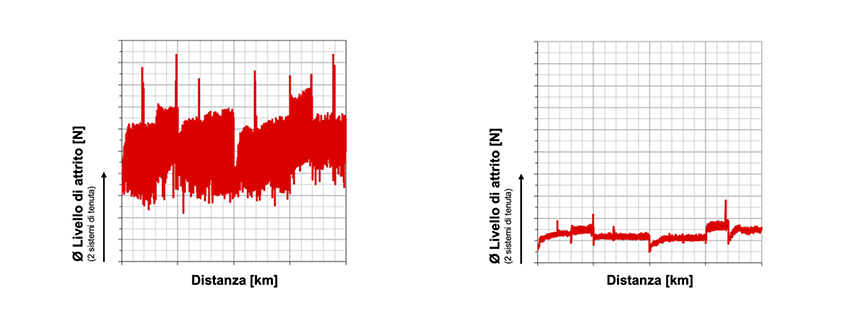

La figura 11 mostra la forza di attrito e l’analisi visiva del ciclo nella prima e nella seconda verifica delle prestazioni. La differenza tra una tenuta buffer “ad attrito ridotto” (SKF HDB) e una tenuta buffer “a ele-vate prestazioni” (sistema di comparazione) è evidente se si confronta il livello di attrito. Inoltre, il sistema di comparazione mostra un aumento significativo dell’attrito durante la prima verifica delle prestazioni rispetto alla seconda. Questo significa che il sistema di comparazione è stato danneggiato durante la prova a lungo termine a causa dei parametri operativi più elevati determinati dall’aumento dell’attrito. Il sistema di SKF mostra una forza di attrito abbastanza stabile e ridotta, a indicare un sistema di tenuta correttamente funzionante nel lungo termine.

L’aumento dell’attrito del sistema di comparazione ha determinato l’incremento della temperatura dell’intero sistema, che a sua volta si è tradotto in una maggiore usura del back-up ring termoplastico. Inoltre, l’analisi visiva della tenuta per stelo primaria mostra una maggiore perdita di precarico del labbro di tenuta causata da una temperatura più elevata e una lubrificazione non adeguata.

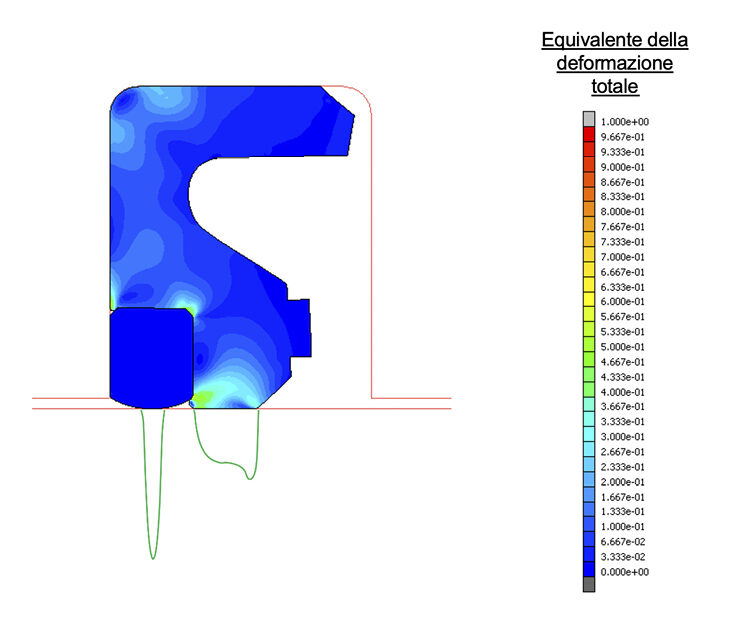

Non vi è alcuna pressione intermedia tra la tenuta buffer e la tenuta per stelo nel sistema di compara-zione. Il sistema di SKF presenta una pressione intermedia relativamente bassa, derivante dalla proget-tazione della tenuta HDB. In ogni caso, il taglio del profilo della tenuta S1S in figura 11 mostra che la pressione intermedia non ha danneggiato in alcun modo la tenuta per stelo primaria. Con l’invecchiamento la deformazione del back-up ring della tenuta HDB ha determinato migliori prestazioni di tenuta, finendo per limitare ulteriormente la probabilità di generare la pressione intermedia e ridurre i livelli di lubrificazione. In entrambi i sistemi non sono state rilevate perdite al termine dell’intera prova di durata.

Le indagini dimostrano che il sistema di SKF è più efficiente, perché richiede un apporto energetico infe-riore a causa dell’attrito ridotto. Il risultato è una durata di esercizio maggiore delle tenute e del lubrifi-cante, e quindi meno interventi di manutenzione.

1.6 Tenute buffer per l’impiego in applicazioni con carichi medi (ad esempio carrelli elevatori), la nuova serie SKF RDB

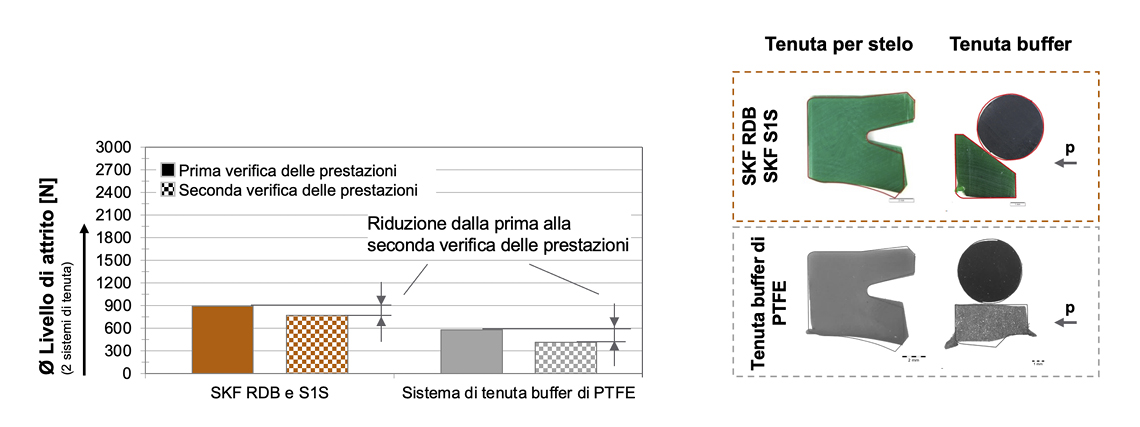

La figura 12 mostra il livello di attrito della tenuta SKF RDB e di una tenuta buffer di PTFE con anello elastico di precarico di gomma nella prima e nella seconda verifica delle prestazioni, nonché l’analisi del taglio del profilo al termine dell’intera prova di durata. Entrambe le tenute buffer sono state abbinate alla medesima tenuta per stelo.

La tenuta buffer di PTFE ha un livello di attrito relativamente basso. L’elemento di PTFE presenta un’estrusione in entrambe le direzioni, perché è dotato di tenuta in entrambi i sensi e non ha scaricato la pressione intermedia come auspicato. Di conseguenza, anche nella tenuta per stelo primaria è stata riscontrata una certa estrusione; questo conferma che la tenuta buffer di PTFE non è stata efficace nel ridurre i picchi di pressione durante la prova di durata.

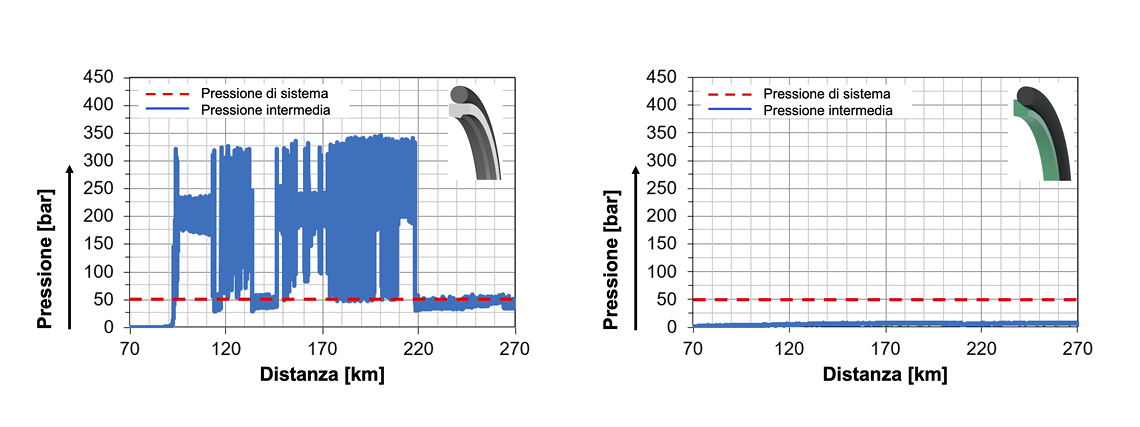

La figura 13 mostra la pressione intermedia a una pressione del sistema di comparazione di 50 bar nella prova a lungo termine per entrambe le tenute con anello di scorrimento. Si può notare che la tenuta buffer di PTFE ha generato immediatamente una pressione intermedia a livello di pressione del sistema multiplo, che è una conseguenza dell’assenza di sfiato. La tenuta SKF RDB mostra un accumulo di pressione intermedia quasi nullo in diversi stadi di pressione compresi tra 50 e 400 bar.

Riepilogo e conclusione

Questo articolo descrive le funzioni principali delle tenute per steli e i diversi principi di funzionamento delle tenute buffer. Le influenze delle tenute per steli e buffer sull’efficienza di un sistema idraulico si possono spiegare in modo dettagliato grazie ai risultati ottenuti nelle indagini eseguite in loco su banco di prova, che dimostrano chiaramente che è molto importante selezionare il tipo di tenuta buffer idoneo in relazione ai parametri operativi. Mentre le tenute a labbro con back-up ring termoplastico (HDB) si possono utilizzare anche con pressioni molto elevate, le tenute con anello di scorrimento di precarico e O-ring (RDB) presentano dei limiti in termini di resistenza all’estrusione; in particolare, materiali di PTFE di bassa qualità possono portare a un’estrusione inaccettabile. Di conseguenza, questi tipi di tenute si dovrebbero impiegare solo in applicazioni con carichi medi.

Tuttavia, è importante non solo selezionare il tipo di tenuta buffer idoneo, ma anche abbinare la tenuta per stelo primaria e il raschiatore adeguati a seconda del tipo di tenuta buffer scelto. Si consiglia di fare riferimento ad altre brochure e articoli di SKF per ulteriori informazioni sulla selezione del sistema di tenu-ta per stelo.

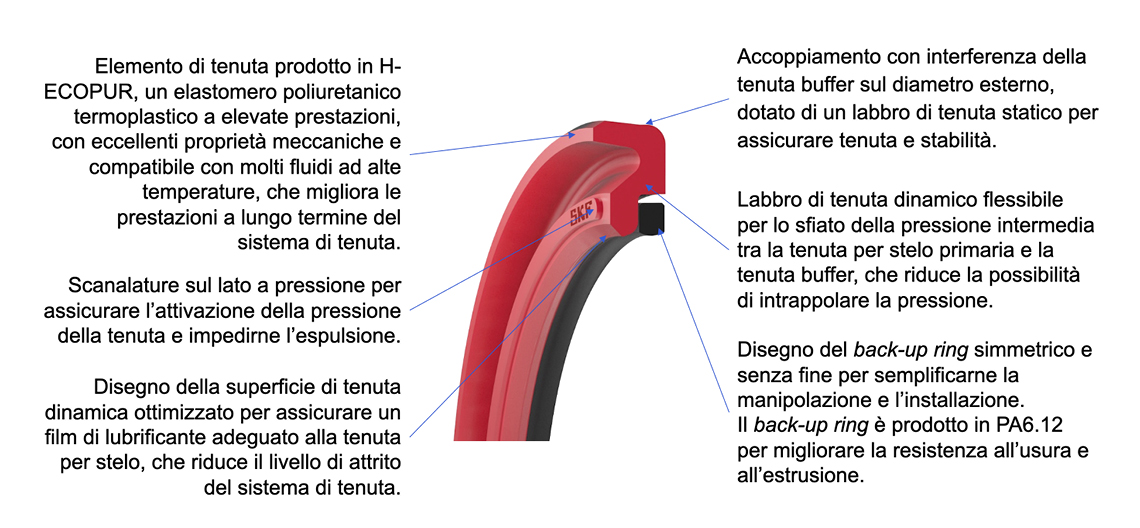

1.7 Caratteristiche e vantaggi della tenuta buffer HDB

La tenuta buffer HDB si adatta alle scanalature delle tenute buffer standard (ISO e JIS) e garantisce il minimo attrito possibile per assicurare una lunga durata di esercizio della tenuta. La figura 14 mostra le caratteristiche e i vantaggi del prodotto.

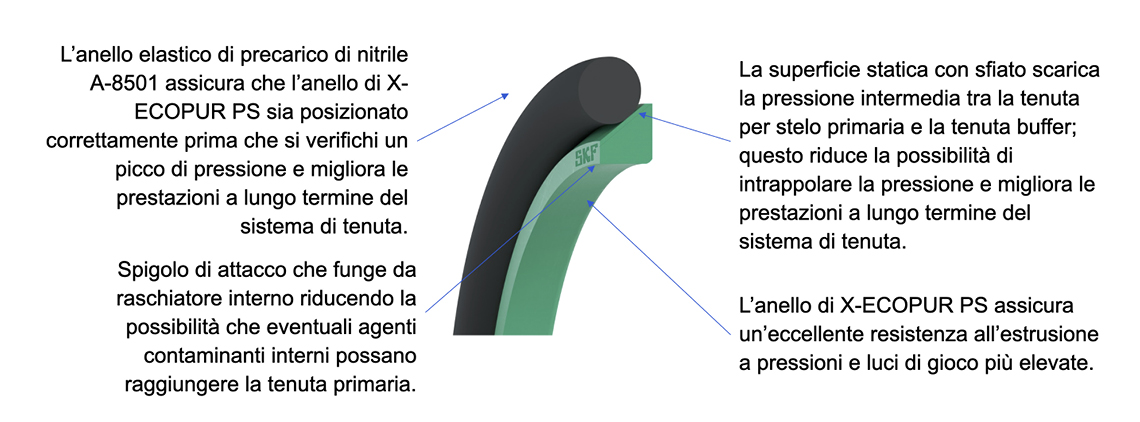

La tenuta buffer RDB si adatta alle scanalature delle tenute buffer standard (ISO e JIS) e garantisce prestazioni eccezionali a un costo inferiore rispetto ad altre tenute buffer per carichi medi utilizzate co-munemente. La figura 15 mostra le caratteristiche e i vantaggi del prodotto.

2 Bibliografia

/1/ SKF Industrial Seals, Hydraulic seals catalogue, 2014-06-18, page 15

/2/ M.Sc. Pat.-Ing Mario Stoll, Reibkraft S1S Prüfprogramm, Institut für Maschinenelemente, Universität Stuttgart, März 2017

/3/ Müller, H.K., Nau, B.S.: Fachwissen-Dichtungstechnik, http://www.fachwissen-dichtungstechnik.de

/4/ Dipl.-Ing. Ulrich Nißler, Prof. Dr.-Ing. habil. Werner Haas, Simulation und Versuch bei Hydraulikdichtungen, 14th ISC Tagungsband, S. 497-511