Augmentez la durée de service des vérins hydrauliques grâce aux joints primaires au frottement optimisé

Les systèmes hydrauliques utilisent des fluides sous pression pour générer, contrôler et convertir en mouvement alternatif la puissance hydraulique. Le rendement d’un tel système correspond au rapport entre l’énergie produite et l’énergie consommée. Véritables barrières entre les zones sous pression dans le vérin et directement en contact avec les pièces mobiles (tige de piston et piston), les joints peuvent jouer un rôle déterminant en ce qui concerne ce rendement énergétique.

Pratiquement partout dans le monde, le « développement durable » est plus que jamais au cœur des préoccupations. Un système hydraulique durable doit être exempt de fuite et les intervalles de maintenance doivent être les plus longs possible. Du point de vue de l’étanchéité, il convient, pour atteindre cet objectif, de sélectionner le système le plus adapté à un rendement optimal, constitué de joints de tige et de piston, ainsi que d’éléments de guidage et joints statiques. Il est important de connaître les différents types de joints, mais aussi de bien comprendre les interactions entre ces derniers pour obtenir un système d’étanchéité des plus efficaces.

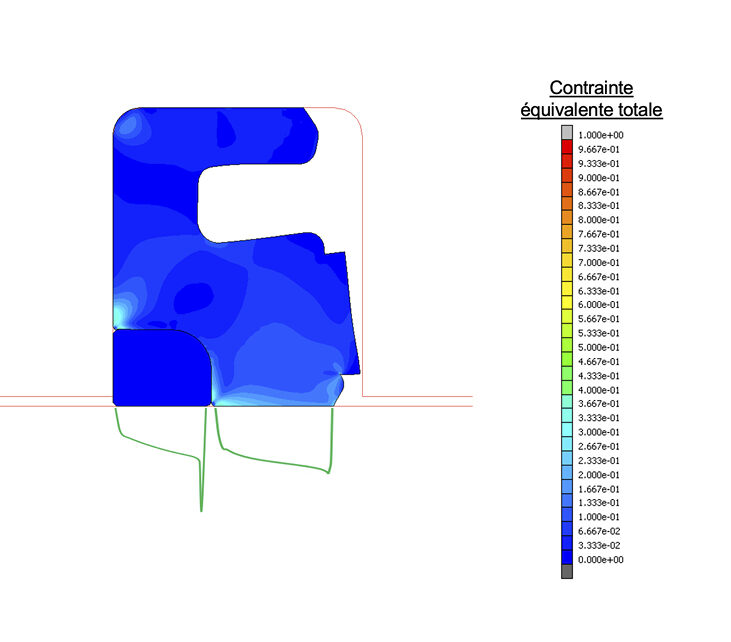

Cet article est consacré aux systèmes d’étanchéité de tige utilisés dans les applications hydrauliques (pelles hydrauliques, par exemple). Les interactions entre le joint primaire et le joint de tige primaire ont été étudiées en profondeur sur des bancs d’essai internes et dans le cadre d’analyses par EF. Les conclusions de ces recherches ont permis à SKF de développer deux nouveaux joints primaires au frottement optimisé.

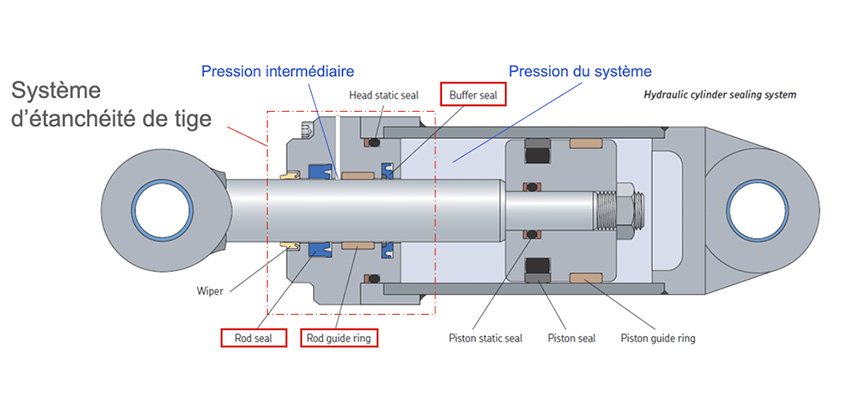

Le système d’étanchéité de tige hydraulique et ses principales fonctions

Le système d’étanchéité de tige utilisé dans un vérin hydraulique inclut généralement un joint primaire, un joint de tige primaire et un joint racleur (Figure 1).

- absorber des pics de pression du système (ppic) qui risqueraient d’endommager le joint de tige primaire ;

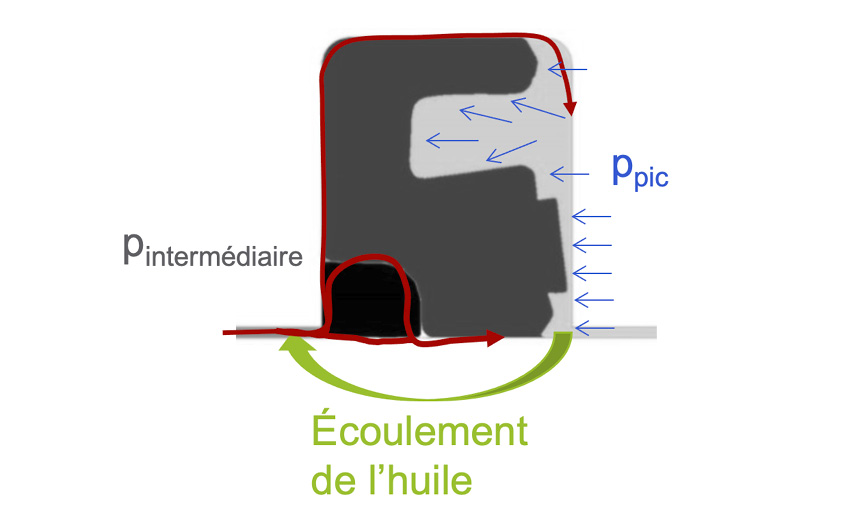

- laisser passer l’huile à travers la lèvre d’étanchéité pour garantir la lubrification du joint de tige primaire et du joint racleur (cf. Figure 2) ;

- évacuer la pression intermédiaire (cf. Figure 1) entre le joint primaire et le joint de tige primaire lorsque celle-ci dépasse la pression du système de manière à éviter une accumulation de pression.

- empêcher les fuites en réduisant l’épaisseur du film lubrifiant et en permettant le rétro-pompage dans le système ;

- maintenir une épaisseur de film lubrifiant adéquate pour minimiser, d’une part, les fuites et, d’autre part, le frottement ;

- absorber une éventuelle pression intermédiaire.

Le joint racleur a pour principales fonctions :

- exclure toute contamination provenant de l’environnement ;

- empêcher les fuites par rétro-pompage du lubrifiant dans le système ;

- évacuer une éventuelle pression intermédiaire entre la tige et le joint racleur.

Types de joints primaires

Pour remplir ses fonctions indiquées ci-dessus et contribuer à optimiser l’efficacité de l’étanchéité de la tige, le joint primaire doit être conçu de manière à garantir la formation d’un film lubrifiant adéquat pour le joint de tige primaire et le joint racleur.

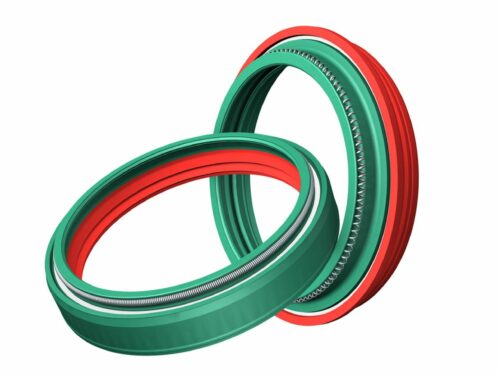

De façon générale, il existe sur le marché deux types de joints primaires qui se distinguent par leurs principes de fonctionnement.

Le premier est le « joint primaire haute étanchéité ». Il vise à minimiser le film lubrifiant et éviter ainsi que le joint de tige primaire soit sous pression. D’un côté, ce concept évite que le joint de tige primaire soit éjecté et/ou s’use sous l’effet de la pression, mais, d’un autre côté, il peut conduire à une lubrification insuffisante du joint de tige qui aura pour effet d’accroître le frottement et, potentiellement, de générer un phénomène de « Coller-Glisser » (« Stick-Slip »), et une élévation de la température dans le système.

Le second est le « joint primaire au frottement optimisé ». Ce concept permet à une certaine quantité de film lubrifiant de franchir la lèvre d’étanchéité pour assurer une lubrification suffisante du joint de tige primaire. D’un côté, ce concept peut conduire à l’apparition d’une pression intermédiaire derrière le joint primaire qui devra être absorbée par le joint de tige primaire ; d’un autre côté, il garantit un frottement réduit pour l’ensemble du système d’étanchéité de la tige, ce qui contribue à accroître la durée de service et le rendement énergétique.

1.1 Joints primaires au frottement optimisé de SKF

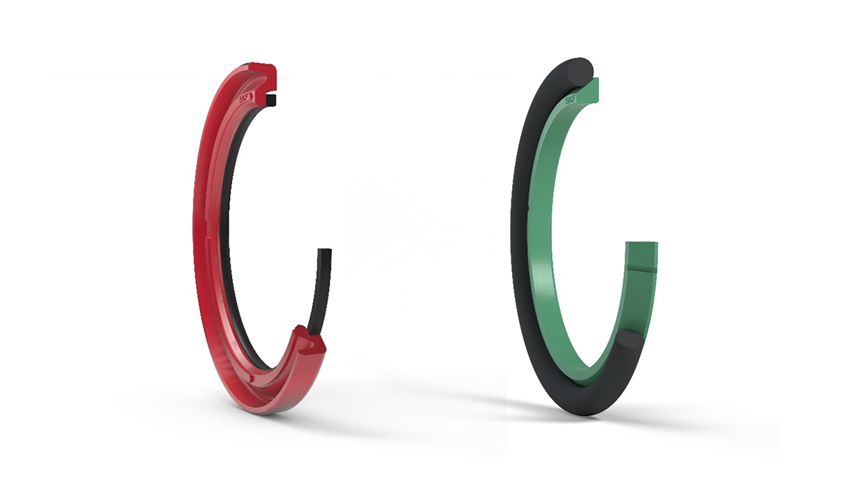

SKF propose deux nouveaux joints primaires au frottement optimisé. Le HDB est optimisé pour les applications intensives. Il est doté d’une bague anti-extrusion en thermoplastique. Conçu pour des applications avec des pressions moyennes, le RDB est fabriqué dans un matériau polyuréthane dur haute performance. Les tests de vérification réalisés pour ces deux types de joints primaires ont été concluants. Des tests de validation sur le terrain des différentes tailles sont en cours (et pourraient s’étendre sur une année encore).

Comme évoqué en introduction, plusieurs facteurs influent sur le rendement énergétique d’un ensemble d’étanchéité de tige dans un système hydraulique. Pour une efficacité maximale, le frottement exercé par les joints doit être minimisé. Dans ce cas, qu’est-ce qui détermine le frottement des joints ?

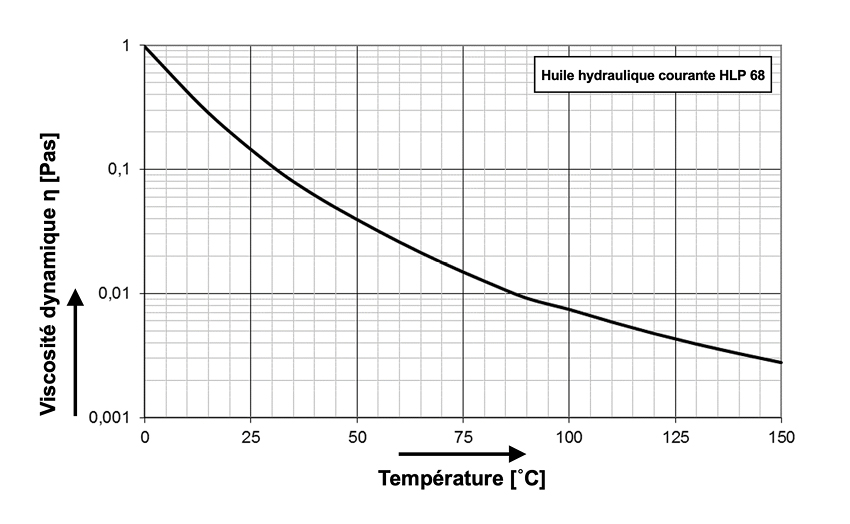

Pour le savoir, il convient de se pencher de plus près sur la surface de contact entre le joint et la pièce métallique en mouvement. Les facteurs déterminants peuvent être expliqués entièrement par l’équation de Reynold. Celle-ci indique que l’écoulement d’un film lubrifiant mince entre deux surfaces est influencé par la vélocité, le gradient de la distribution de pression de contact et la viscosité du lubrifiant. Plus le film lubrifiant est mince, plus la probabilité que le frottement soit important est élevée. Des informations détaillées sont également fournies par les références /3/ et /4/.

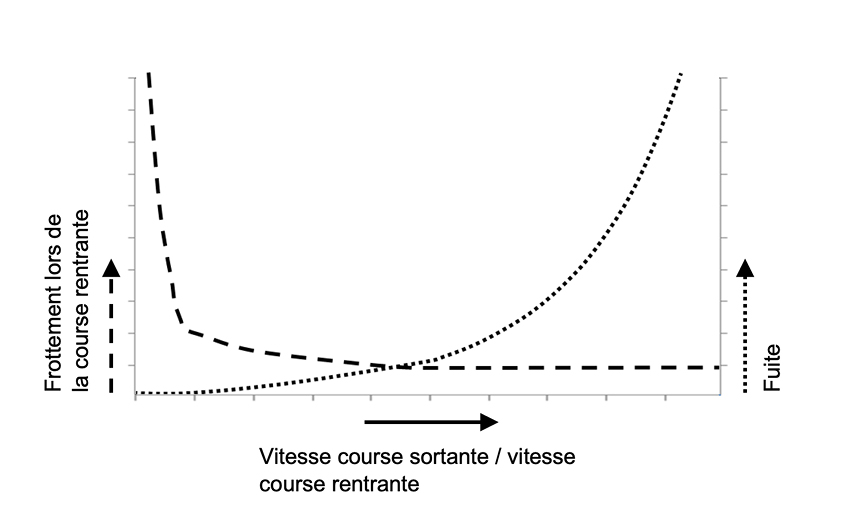

L’influence d’une différence de vélocité entre les courses rentrante et sortante de la tige de piston a été analysée pour un joint de tige (en U) de type courant. La Figure 5 montre que plus le rapport entre la vélocité de la course sortante et celle de la course rentrante est élevé, plus le risque de fuite lié à l’épaisseur du film lubrifiant augmente. Ainsi, plus la vélocité de la course sortante est supérieure à celle de la course rentrante, plus la probabilité de fuite est importante. À l’inverse, si la vélocité de la course rentrante est nettement supérieure à celle de la course sortante, la probabilité d’une lubrification insuffisante et, par conséquent, d’un frottement accru en position haute de la course rentrante, sera plus élevée.

Recherches menées sur banc d’essai

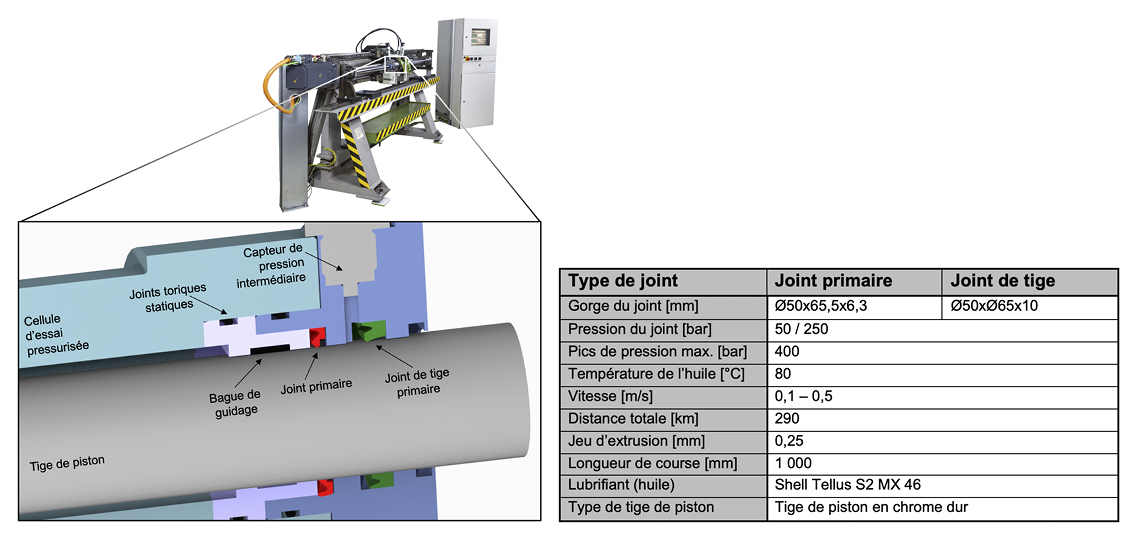

1.3 Configuration du banc d’essai

La Figure 9 offre une représentation schématique du banc d’essai utilisé pour les recherches et inclut un tableau des paramètres d’essai appliqués. Le banc est donc constitué d’une cellule de test pressurisée contenant le joint primaire et le joint de tige primaire, ainsi que des joints statiques et éléments de guidage. Le banc d’essai comprend également une tige de piston mobile (entraînement électrique), une unité de pressurisation hydraulique et un système de détection de force de frottement basé sur un capteur de force de pression/tension.

La Figure 10 représente schématiquement le test d’endurance permettant d’évaluer la capacité du joint à absorber les pics de pression et à évacuer la pression intermédiaire au fil du temps. L’objectif recherché lors de la définition du cycle de test était de pouvoir vérifier toutes les fonctions du joint primaire, mais aussi d’être aussi proche que possible de l’application réelle. Le programme de test comprend donc les phases suivantes :

- phase de rodage destinée à établir des conditions de démarrage constantes pour chaque ensemble d’étanchéité afin de permettre une comparaison ;

- phase de pré-performance destinée à évaluer des propriétés telles que l’absorption des pics de pression ou le temps d’accumulation de la pression intermédiaire ;

- phase à long terme destinée à évaluer des propriétés comme la résistance à l’usure ou à l’extrusion ;

- phase de post-performance destinée à évaluer des propriétés lors du vieillissement du joint.

Résultats et réflexion

1.5 Joints primaires pour applications lourdes (pelles mécaniques, par ex.) : le nouveau SKF HDB

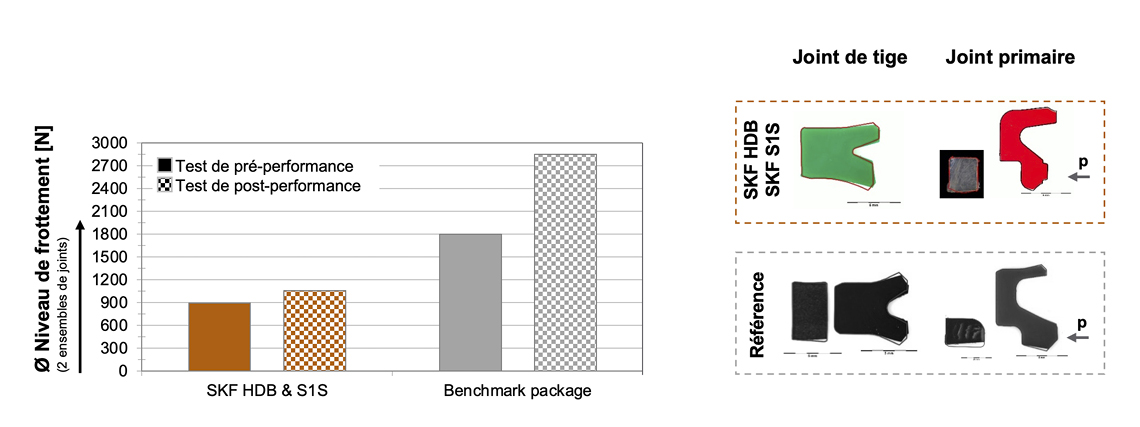

Le nouveau joint primaire HDB associé au joint de tige primaire S1S a été évalué dans le cadre d’un programme de test d’endurance et comparé à un ensemble joint de tige de référence constitué d’un joint primaire haute étanchéité associé à un joint U en caoutchouc avec bague anti-extrusion intégrée comme joint de tige primaire.

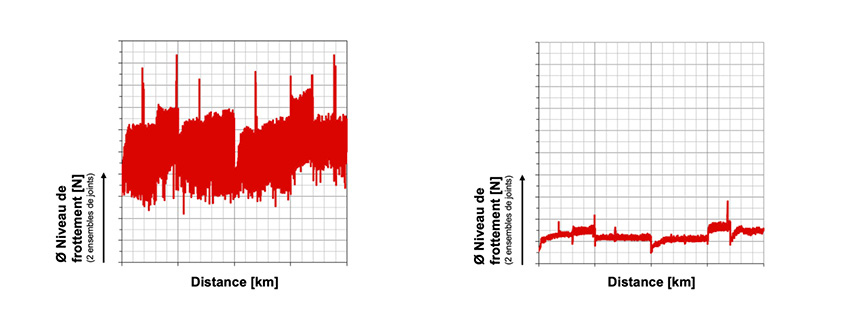

La Figure 11 représente la force de frottement et l’analyse visuelle pour les deux phases, pré- et post-performance. La différence entre un joint primaire « au frottement optimisé » (SKF HDB) et un joint primaire haute étanchéité (référence) apparaît clairement lorsqu’on compare leurs niveaux de frottement. De plus, l’ensemble d’étanchéité de référence présente une augmentation significative du frottement lors de la phase de post-performance par rapport à celle de pré-performance. Cela signifie que l’ensemble de référence a été endommagé lors de la phase à long terme en raison d’une dégradation des conditions de service causée par l’augmentation du frottement. L’ensemble SKF présente une force de frottement assez stable et faible, ce qui indique un bon fonctionnement du système d’étanchéité sur le long terme.

Concernant l’ensemble de référence, l’augmentation du frottement a entraîné une augmentation de la température de tout le système qui a conduit à une augmentation de l’usure de la bague anti-extrusion thermoplastique. Par ailleurs, l’analyse visuelle du joint de tige primaire révèle une augmentation de la précharge de la lèvre d’étanchéité causée par une température plus élevée et une lubrification inadéquate.

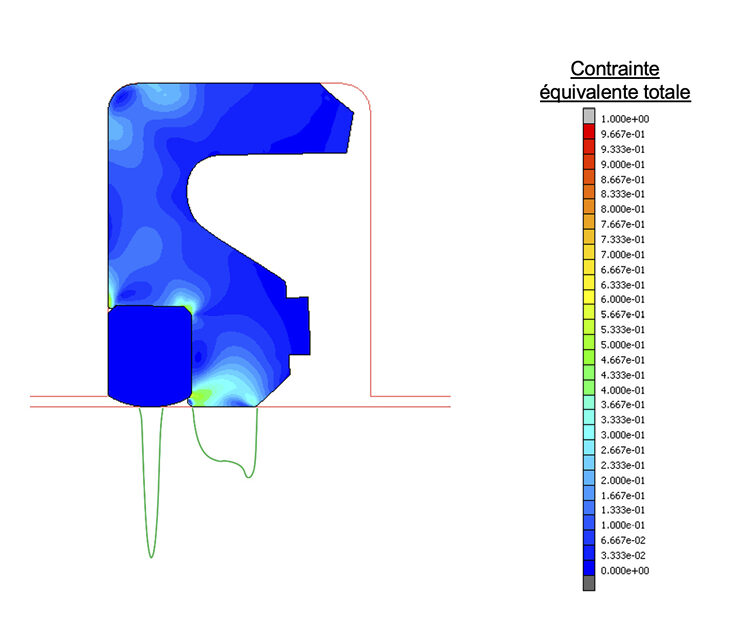

Il n’y avait pas de pression intermédiaire entre le joint primaire et le joint de tige en ce qui concerne l’ensemble de référence. L’ensemble SKF présente une pression intermédiaire relativement faible, qui s’explique par la conception du HDB. Quoi qu’il en soit, le profil en coupe du S1S sur la Figure 11 montre que la pression intermédiaire n’a pas endommagé le joint de tige primaire. La déformation de la bague d’appui du HDB a renforcé l’étanchéité au fur et à mesure du vieillissement du joint, réduisant ainsi la probabilité d’accumulation d’une pression intermédiaire et de réduction des niveaux de lubrification. Aucune fuite n’a été détectée à l’’issue de l’intégralité du test d’endurance pour les deux ensembles.

Ces tests permettent de conclure que l’ensemble SKF contribue à un meilleur rendement du fait de son frottement réduit qui contribue à minimiser la consommation d’énergie. Les joints comme le lubrifiant offrent une durée de service plus longue avec une maintenance réduite.

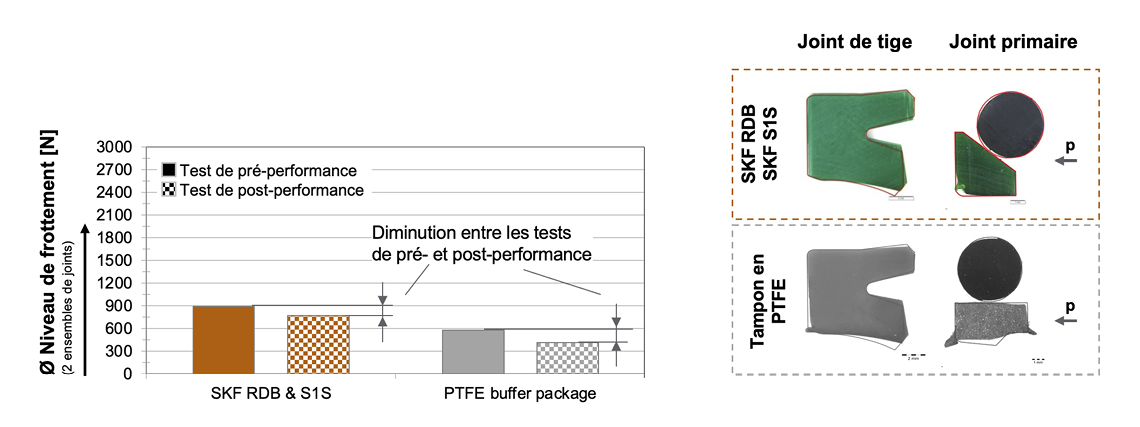

1.6 Joints primaires pour applications à moyennes contraintes (chariots élévateurs, par ex.) : le nouveau SKF RDB

La Figure 12 représente le niveau de frottement du SKF RDB comparé à un joint primaire courant en PTFE activé par du caoutchouc, lors du test de pré- et post-performance, ainsi que l’analyse du profil en coupe à l’issue de l’intégralité du test d’endurance. Les deux joints primaires étaient associés au même joint de tige.

Le joint primaire en PTFE a présenté un niveau de frottement relativement faible. L’élément en PTFE a subi une extrusion dans les deux sens, car il assurait une étanchéité dans les deux sens et l’évacuation de la pression intermédiaire ne s’est pas effectuée comme prévu. En conséquence, le joint de tige primaire a également subi une certaine extrusion, ce qui confirme que le joint primaire en PTFE n’est pas parvenu à réduire efficacement les pics de pression pendant le test d’endurance.

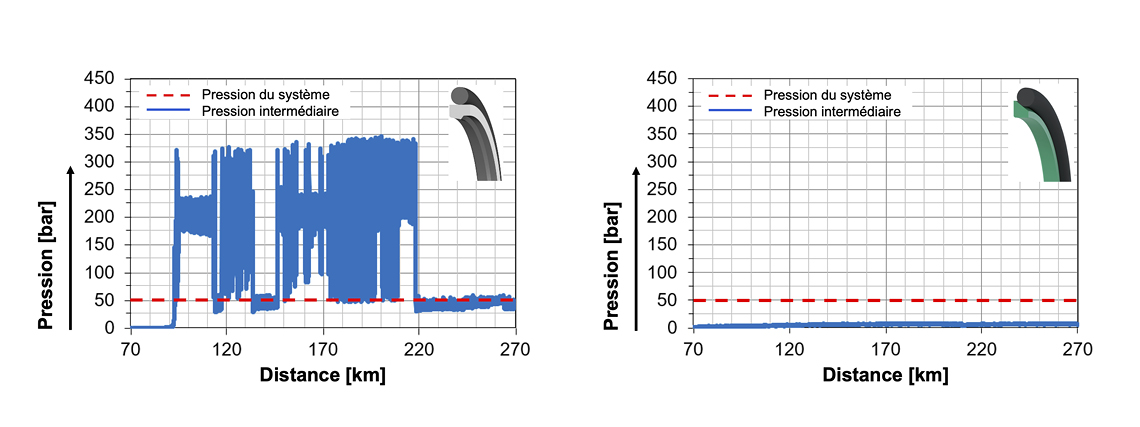

La Figure 13 présente la pression intermédiaire pour une pression du système de 50 bar lors de la course de retour dans le test à long terme pour les deux joints à bague de glissement. Comme on peut le voir, avec le joint primaire en PTFE, une pression intermédiaire s’est immédiatement formée, conduisant à un niveau de pression du système multiple qui a empêché son évacuation. Avec le joint SKF RDB, la pression intermédiaire est nulle à faible, à différents niveaux de pression du système entre 50 et 400 bar.

Synthèse et conclusion

Cet article décrit les principales fonctions des joints de tige, ainsi que les principes de fonctionnement des différents joints primaires. Les résultats d’expériences réalisées en interne sur banc d’essai expliquent l’influence des joints primaires et joints de tige sur le rendement d’un système hydraulique.

Ils démontrent clairement l’importance capitale de sélectionner le type de joint primaire adapté aux conditions de service. Tandis que les joints primaires à lèvre avec bague anti-extrusion thermoplastique (HDB) peuvent être utilisés sous des pressions très élevées, les joints à bague de guidage activée par un joint torique (RDB) offrent une résistance à l’extrusion limitée, voire insuffisante dans le cas de joints en matériaux PTFE de qualité médiocre. Par conséquent, ces types de joints ne doivent être utilisés que dans des applications de moyennes contraintes.

Cependant, le choix du type de joint primaire n’est pas le seul paramètre important. Le joint de tige primaire et le joint racleur doivent être adaptés au type de joint primaire retenu. Nous vous invitons à consulter d’autres brochures et articles SKF pour plus d’informations concernant le choix du système d’étanchéité de tige.

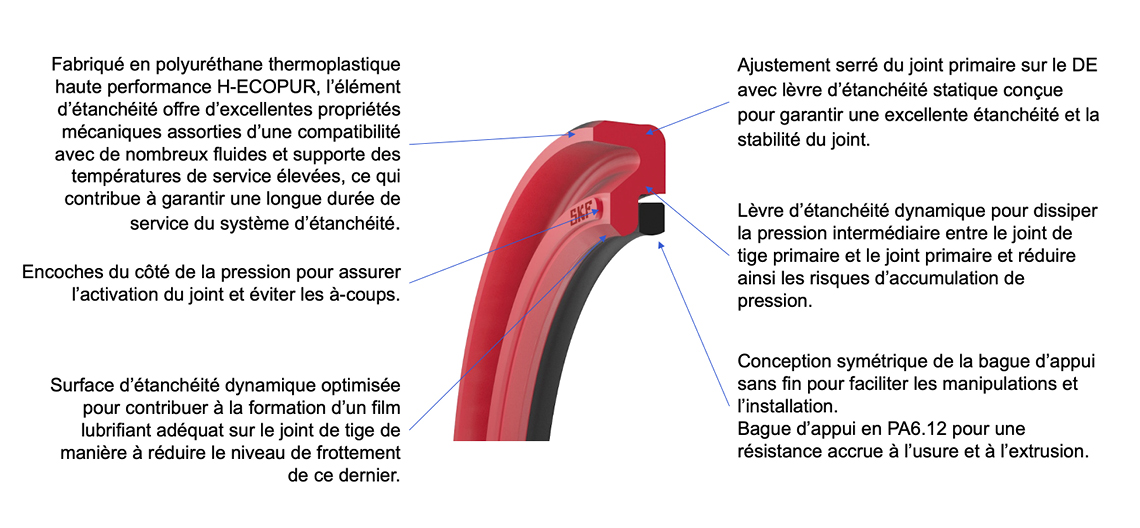

1.7 Caractéristiques et avantages du joint primaire HDB

Le joint primaire HDB s’adapte aux logements de joints primaires standard (ISO et JIS) et garantit un frottement minimal pour une durée de service optimale. La Figure 14 présente les caractéristiques et avantages de ce produit.

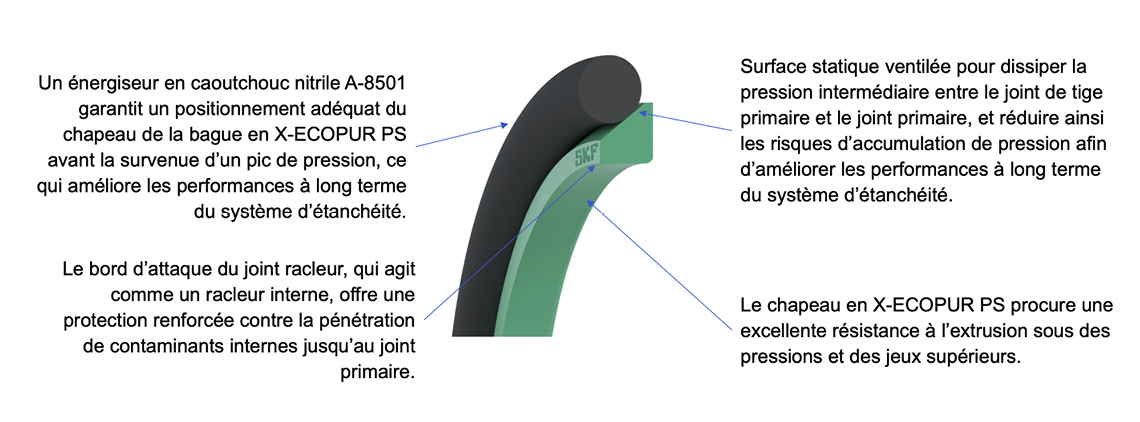

Le joint primaire RDB s’adapte aux logements de joints primaires standard (ISO et JIS) et offre des performances remarquables à moindre coût, par rapport à d’autres joints primaires pour contraintes moyennes couramment utilisés. La Figure 15 présente les caractéristiques et avantages de ce produit.

2 Références

/1/ Joints industriels SKF, Catalogue des joints hydrauliques, 18-06-2014, page 15.

/2/ M.Sc. Pat.-Ing Mario Stoll, Reibkraft S1S Prüfprogramm, Institut für Maschinenelemente, Université de Stuttgart, mars 2017.

/3/ Müller, H.K., Nau, B.S.: Fachwissen-Dichtungstechnik, http://www.fachwissen-dichtungstechnik.de

/4/ Dipl.-Ing. Ulrich Nißler, Prof. Dr.-Ing. habil. Werner Haas, Simulation und Versuch bei Hydraulikdichtungen, 14th ISC Tagungsband, S. 497-511.