Увеличение срока службы гидроцилиндров за счёт использования вторичных уплотнений штока с оптимизированным коэффициентом трения

В гидравлических системах жидкости находятся под давлением, чтобы генерировать, контроли-ровать и преобразовывать гидравлическую энергию в возвратно-поступательное движение. КПД определяется выходной мощностью по отношению к затраченной энергии. Уплотнения могут сильно влиять на эту энергоэффективность, поскольку они являются барьером между областями повышенного давления в гидроцилиндре и находятся в непосредственном контакте с подвижными деталями (штоком поршня и поршнем).

Устойчивое развитие — понятие, которое становится всё более и более важным по всему миру. Устойчивая гидравлическая система не должна иметь, а также обладать максимально возможны-ми межремонтными интервалами. С точки зрения уплотнений это может быть достигнуто путём выбора наилучшей уплотнительной системы, позволяющей добиться максимальной эффективно-сти, т. е. системы, которая состоит из уплотнений штока и поршня, а также направляющих эле-ментов и статических уплотнений. Поэтому для создания высокоэффективной уплотнительной системы необходимо не только понимать классификацию типов уплотнений, но и хорошо знать, как взаимодействуют эти различные уплотнения.

Эта статья посвящена уплотнениям штока, используемым в гидравлических системах (например, в экскаваторах). В частности, взаимодействие между вторичным и первичным уплотнением штока было тщательно изучено на собственных испытательных стендах SKF, а также в ходе анализа методом конечных элементов. Результатом этих исследований стали два новых вторичных уплотнения штока SKF с оптимизированным коэффициентом трения.

Система гидравлических уплотнений штока и основные функции уплотнений

Уплотнительная система в гидроцилиндре обычно включает вторичное уплотнение штока, пер-вичное уплотнение штока и грязесъёмник (Figure 1).

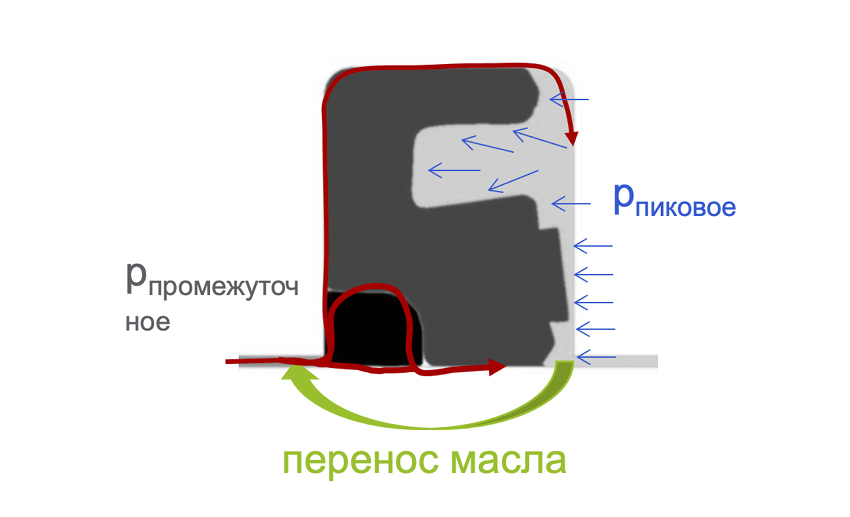

Поглощение скачков давления (ppeak) в системе, которые могут повредить первичное уплот-нение штока

Обеспечение возможности маслу проходить через уплотнительную кромку для смазыва-ния первичного уплотнения штока и грязесъёмника (см. Figure 2)

Сброс промежуточного давления (см. Figure 1) между вторичным и первичным уплотнени-ем штока, когда давление в системе ниже промежуточного давления, чтобы предотвра-тить образование ловушки давления

- Предотвращение утечек за счёт уменьшения толщины смазочной плёнки и обеспечение возврата смазочного материала внутрь системы

- Выравнивание толщины смазочной плёнки как для минимизации утечек, так и для сниже-ния трения

- Поглощение возможного промежуточного давления

Грязесъёмник должен выполнять следующие основные функции:

- Защита от всех видов загрязнений, поступающих из окружающей среды

- Предотвращение утечек благодаря возможности возвращать смазочный материал обрат-но в систему

- Сброс возможного промежуточного давления между уплотнением штока и грязесъёмни-ком

Типы вторичных уплотнений штока

Для выполнения вышеупомянутых функций вторичного уплотнения штока и достижения высокой эффективности системы уплотнений штока вторичное уплотнение должно быть спроектировано таким образом, чтобы обеспечить наличие некоторой смазочной плёнки под первичным уплотне-нием штока и грязесъёмником.

Как правило, на рынке представлены вторичные уплотнения двух типов, работающие в соответ-ствии с одним из двух принципов.

Первый тип называется «вторичное уплотнение с высоким уплотнительной способностью». Здесь основное внимание уделяется уменьшению толщины смазочной плёнки до минимума и, следова-тельно, предотвращению повышения давления на первичном уплотнении штока. С одной сторо-ны, применение этой концепции предотвращает экструзию и (или) износ первичного уплотнения штока из-за повышения давления, но, с другой стороны, это вызывает недостаточное смазывание уплотнения штока, что приводит к увеличению трения, возможному возникновению прерывистого скольжения и повышению температуры системы.

Второй тип называется «вторичное уплотнение с оптимизированным коэффициентом трения». Применение этой концепции позволяет смазочной плёнке определённой толщины проходить за кромку уплотнения и обеспечивает достаточное смазывание первичного уплотнения штока. С одной стороны, применение этой концепции может привести к возможному возникновению про-межуточного давления за вторичным уплотнением, которое должно отводиться от первичного уплотнения штока, но, с другой стороны, это обеспечивает снижение трения всей системы уплот-нений штока, что приводит к увеличению срока службы и повышению энергоэффективности.

1.1 Вторичные уплотнения штока SKF с оптимизированным коэффициентом трения

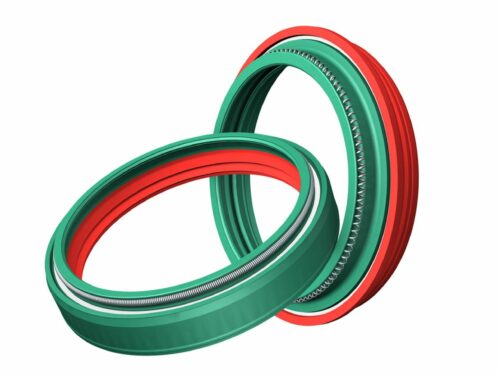

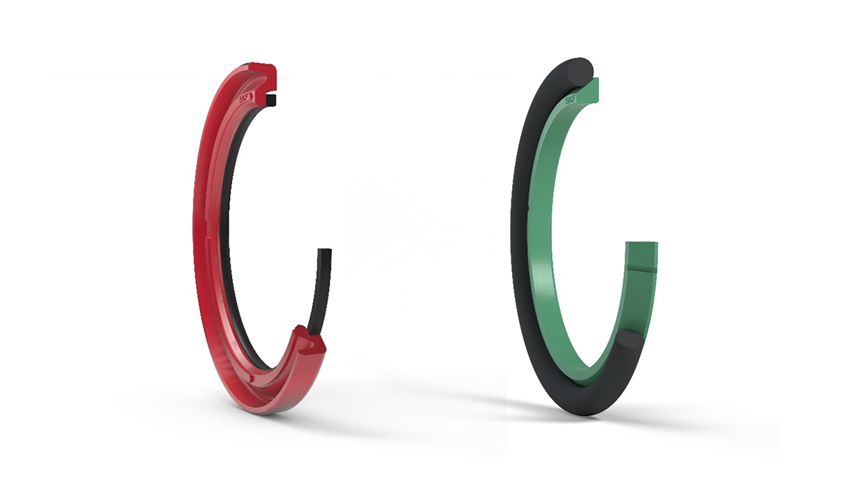

SKF разработала два совершенно новых вторичных уплотнения штока с оптимизированным ко-эффициентом трения. Уплотнение HDB оптимизировано для использования в тяжёлых условиях эксплуатации, в нём используется упорное кольцо из термопласта для предотвращения экструзии. Уплотнение RDB предназначено для использования в условиях средней нагрузки, в нём исполь-зуется высокоэффективный твёрдый полиуретановый материал. Оба типа вторичных уплотнений штока успешно прошли проверочные испытания. Эксплуатационные проверочные испытания уплотнений различных размеров всё ещё продолжаются (и могут продолжаться в течение перио-да до одного года).

Как было указано во введении, на энергоэффективность уплотнений штока в гидравлической си-стеме влияют несколько факторов. Чтобы добиться высокой эффективности системы уплотнений штока, трение, создаваемое уплотнениями, должно быть минимальным. Но что влияет на трение уплотнений?

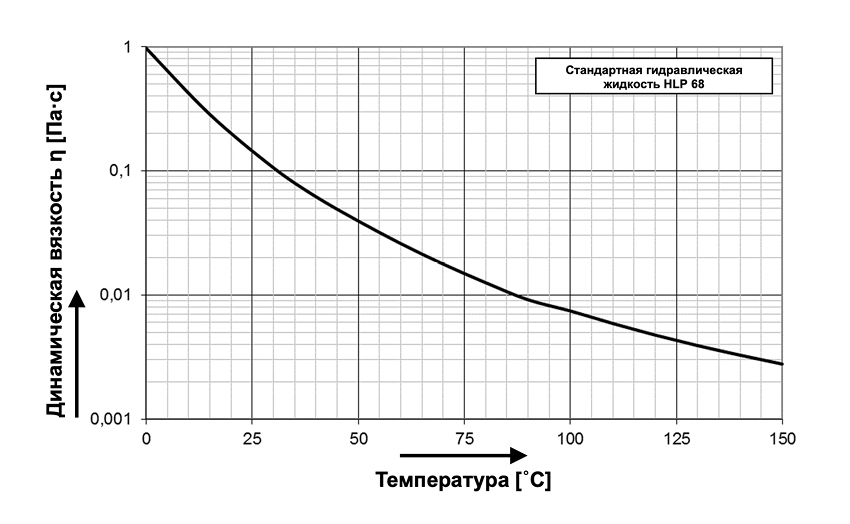

Чтобы выяснить это, необходимо внимательно осмотреть зону контакта между уплотнением и подвижной деталью, с которой оно контактирует. Влияющие факторы могут быть полностью объ-яснены уравнением Рейнольдса. Согласно этому уравнению, на течение тонкой смазочной плён-ки между двумя поверхностями влияют скорость, градиент распределения контактного давления и вязкость смазочного материала. Чем меньше толщина смазочной плёнки, тем выше вероятность увеличения трения. Подробная информация также представлена в источниках /3/ и /4/.

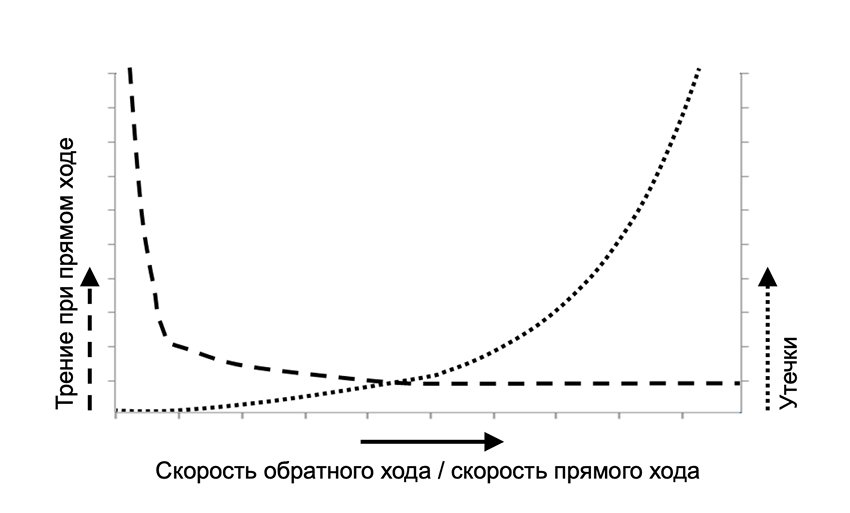

Влияние различной скорости прямого и обратного хода штока поршня было проанализировано для наиболее распространённого U-образного уплотнения штока. На Figure 5 показано, что утеч-ки, зависящие от толщины смазочной плёнки, увеличиваются при более высоком отношении меж-ду скоростью обратного и прямого хода. Таким образом, если скорость обратного хода намного выше, чем скорость прямого хода, утечки более вероятны. С другой стороны, если скорость пря-мого хода намного выше, чем скорость обратного хода, существует большая вероятность недо-статочного смазывания, что приводит к увеличению трения при высокой скорости прямого хода.

Исследования на испытательных стендах

1.3 Конфигурация испытательного стенда

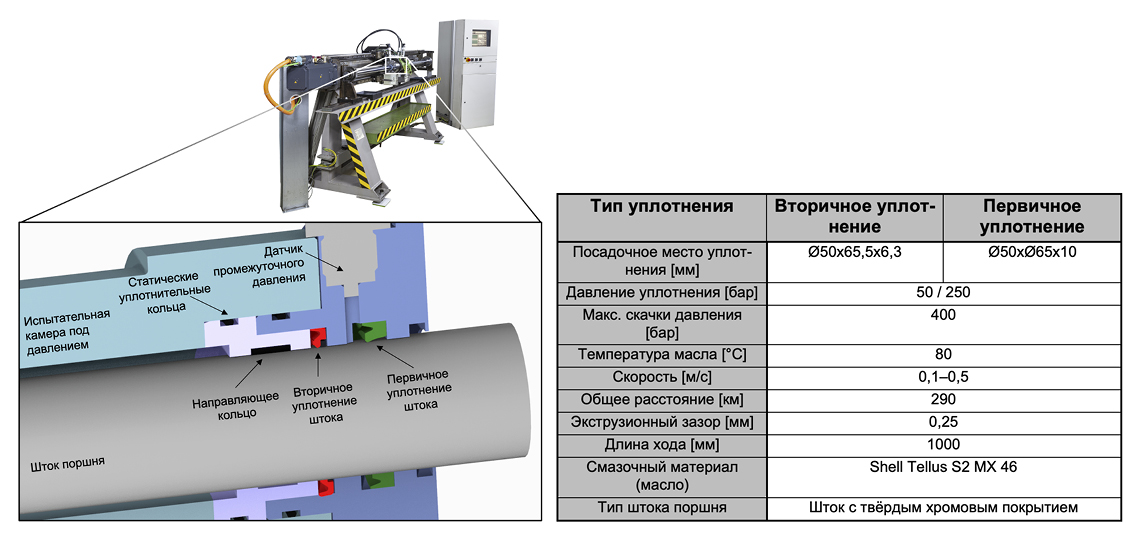

На Figure 9 показано схематическое изображение испытательного стенда, который использовал-ся для проведения исследований, и таблица с использованными параметрами испытаний. Испы-тательный стенд состоит из испытательной камеры под давлением, включающей вторичные и первичные уплотнения штока, а также статические уплотнения и направляющие элементы. Испы-тательный стенд также оснащён подвижным штоком поршня (с электрическим приводом), гидрав-лическим устройством для создания давления и системой определения силы трения на основе датчика давления.

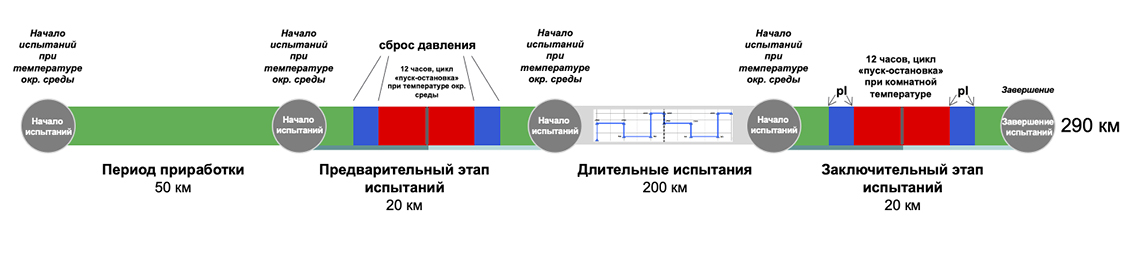

На Figure 10 схематично показано ресурсное испытание для оценки способности снижать скачки давления и сбрасывать промежуточное давление по мере старения уплотнения. Целью при опре-делении цикла испытаний было проверить все функции вторичного уплотнения штока, но при этом максимально приблизиться к использованию уплотнения в реальных условиях. Программа испытаний включает следующие этапы:

- Этап приработки для установления постоянных условий пуска для каждого уплотнения, чтобы гарантировать корректное сравнение

- Этап предварительной работы для оценки таких характеристик, как поглощение скачков давления или время возникновения промежуточного давления

- Этап длительной работы для оценки таких характеристик, как износостойкость или стой-кость к экструзии

- Заключительный этап для оценки характеристик по мере старения уплотнения

Результаты и обсуждение

1.5 Вторичные уплотнения штока для тяжёлых условий эксплуатации (например, в экскава-торах) — новые уплотнения SKF HDB

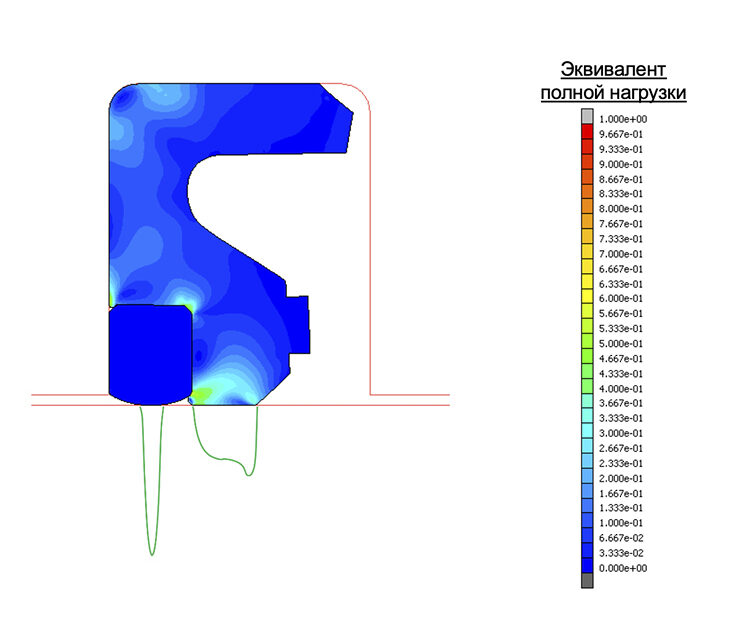

Новое вторичное уплотнение штока HDB в сочетании с первичным уплотнением штока S1S оце-нивалось в ходе программы ресурсных испытаний и сравнивалось с эталонным комплектом уплотнений штока, состоящим из вторичного уплотнения с высокой уплотнительной способностью в сочетании с каучуковым U-образным уплотнением со встроенным упорным кольцом в качестве первичного уплотнения штока.

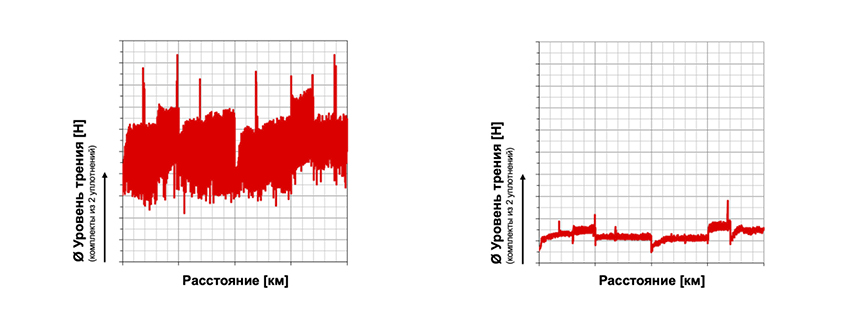

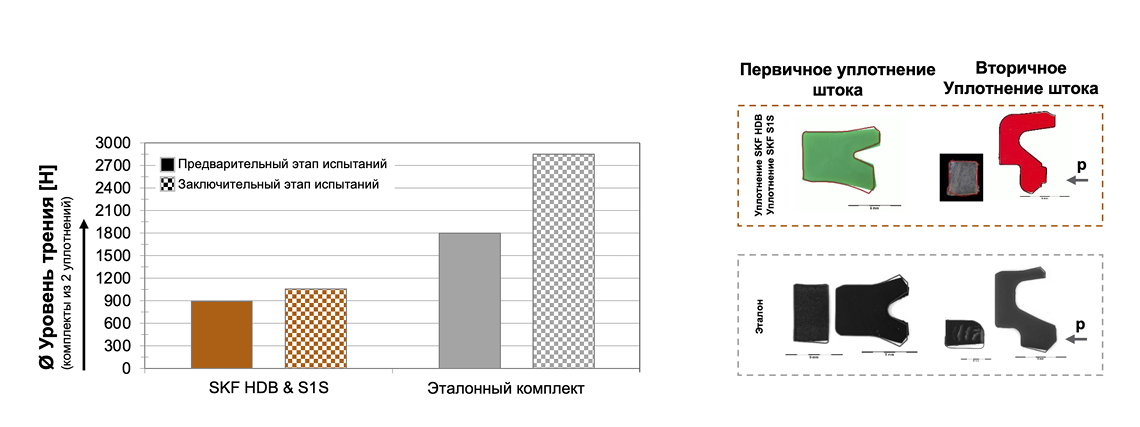

На Figure 11 показаны сила трения и визуальный анализ предварительного и заключительного этапов испытаний. Разница между вторичным уплотнением «с оптимизированным коэффициен-том трения» (SKF HDB) и вторичным уплотнением «с высокой уплотнительной способностью» (эталон) хорошо видна при сравнении уровня трения. Более того, эталонный комплект показыва-ет значительное увеличение трения во время заключительного этапа испытаний по сравнению с предварительным этапом испытаний. Это означает, что эталонный комплект был повреждён во время длительного цикла испытаний из-за более высоких рабочих параметров, вызванных повы-шенным трением. Комплект SKF показывает довольно стабильную и низкую силу трения, что яв-ляется показателем исправной работы системы уплотнений в долгосрочной перспективе.

Повышенное трение эталонного комплекта привело к повышению температуры всей системы, что вызвало повышенный износ упорного кольца из термопласта. В дополнение к этому, визуальный анализ первичного уплотнения штока показал увеличение потери преднатяга уплотнительной кромки, вызванное более высокой температурой и недостаточным смазыванием.

В эталонном комплекте не было промежуточного давления между вторичным и первичным уплот-нениями штока. Комплект SKF показывает относительно низкое промежуточное давление, что является следствием применения концепции уплотнения HDB. В любом случае разрез уплотнения S1S на Figure 11 показывает, что промежуточное давление не повредило первичное уплотнение штока. Деформация упорного кольца уплотнения HDB привела к повышению уплотнительной спо-собности по мере старения уплотнения, что в конечном итоге снизило вероятность возникнове-ния промежуточного давления и уровни смазывания. Для обоих комплектов не отмечалось утечек после завершения всего ресурсного испытания.

Исследования показали, что комплект SKF является более эффективным, поскольку обеспечивает меньшие энергопотери благодаря меньшему трению. В результате увеличивается срок службы уплотнений и смазочного материала, а также увеличиваются интервалы техобслуживания.

1.6 Вторичные уплотнения штока для использования в условиях средней нагрузки (напри-мер, в вилочных погрузчиках) — новые уплотнения SKF RDB

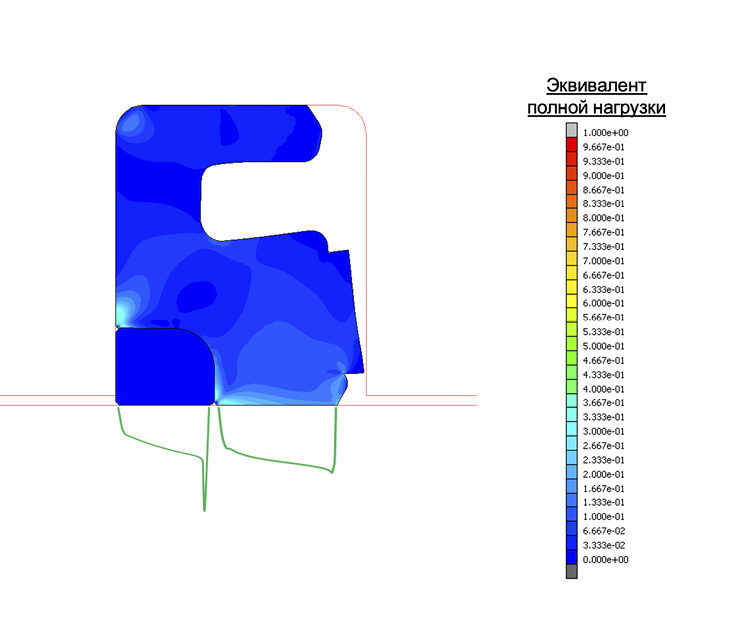

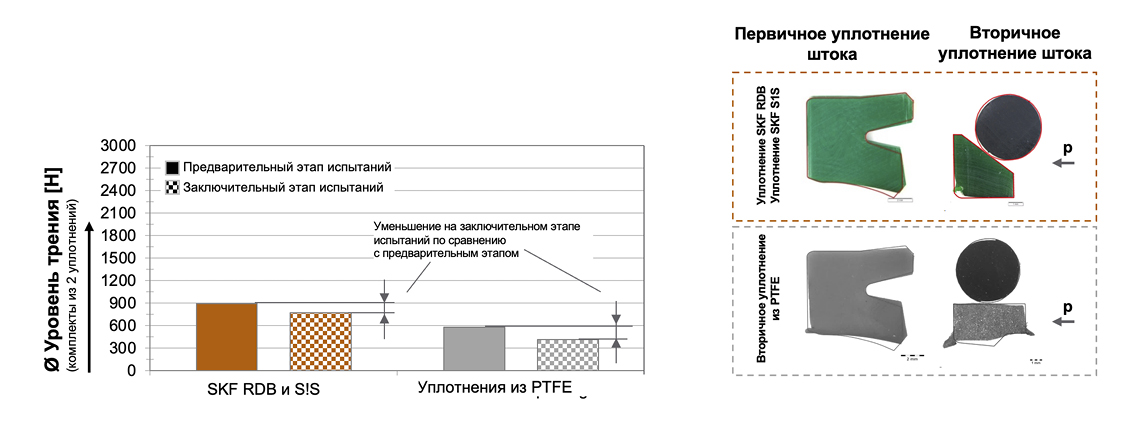

На Figure 12 показан уровень трения уплотнения SKF RDB и наиболее распространённого вто-ричного уплотнения штока из PTFE с пружинным элементом из каучука в ходе предварительного и заключительного этапов испытаний, а также анализ разреза уплотнения после завершения полного ресурсного испытания. Оба вторичных уплотнения испытывались в сочетании с одинако-вым первичным уплотнением штока.

Вторичное уплотнение из PTFE показывает относительно низкий уровень трения. Элемент из PTFE показывает экструзию в обоих направлениях, потому что он был герметичен в обоих направлениях и не сбрасывал промежуточное давление. Как следствие, первичное уплотнение штока также показало некоторую экструзию, что подтверждает неэффективность вторичного уплотнения из PTFE в отношении снижения скачков давления во время ресурсного испытания.

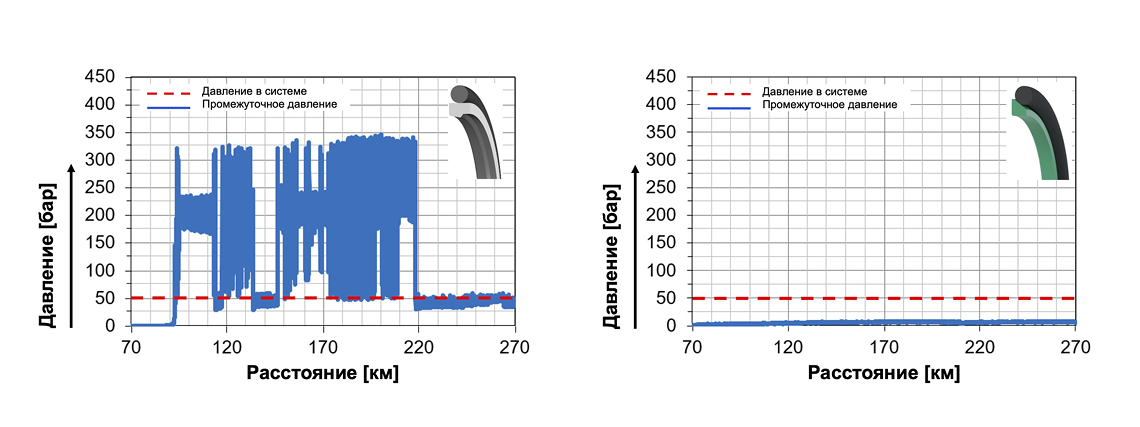

На Figure 13 показано промежуточное давление при давлении обратного хода в системе, состав-ляющем 50 бар, при длительном испытании обоих уплотнений с уплотнительным кольцом. Как можно видеть, во вторичном уплотнении из PTFE сразу же повысилось промежуточное давление, многократно превысив уровень давления в системе, что является результатом невозможности сброса давления. Уплотнение SKF RDB демонстрирует отсутствие или низкое нарастание про-межуточного давления на нескольких ступенях давления в диапазоне от 50 до 400 бар.

Выводы и заключение

В этой статье освещены основные функции уплотнений штока, а также различные принципы ра-боты вторичных уплотнений штока. Влияние вторичных и первичных уплотнений штока на эффек-тивность гидравлической системы можно подробно объяснить с помощью результатов исследо-ваний на собственных испытательных стендах SKF.

Результаты наглядно демонстрируют, что очень важно выбрать правильный тип вторичного уплотнения штока в зависимости от рабочих параметров. Если вторичные уплотнения с уплотни-тельной кромкой и упорным кольцом из термопласта (HDB) могут использоваться вплоть до очень высоких давлений, то уплотнения с уплотнительным кольцом и пружинным элементом (RDB) имеют ограничения по стойкости к экструзии. В частности, использование материалов из низко-качественного PTFE может привести к недопустимой экструзии. Поэтому такие типы уплотнений следует использовать только в системах со средней нагрузкой.

Однако важен не только правильный выбор типа вторичного уплотнения. В зависимости от вы-бранного типа вторичного уплотнения необходимо подбирать первичное уплотнение штока и грязесъёмник. Более подробную информацию о выборе комплекта уплотнений штока см. в бро-шюрах и статьях SKF.

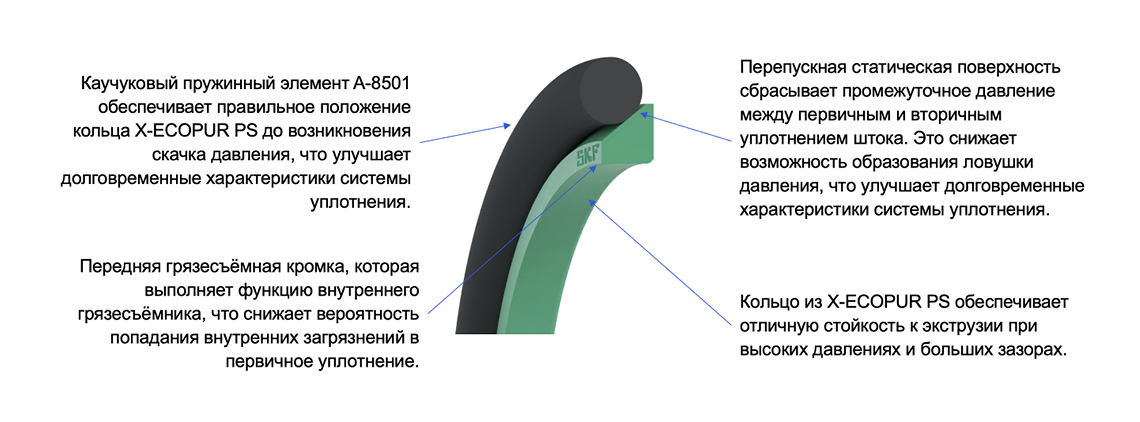

1.7 Характеристики и преимущества вторичного уплотнения HDB

Вторичное уплотнение штока HDB подходит для стандартных канавок под вторичные уплотнения (ISO и JIS) и гарантирует минимально возможное трение для обеспечения длительного срока службы уплотнения. На Figure 14 показаны преимущества и характеристики продукции.

Вторичное уплотнение штока RDB подходит для стандартных канавок под вторичные уплотнения (ISO и JIS) и обеспечивает превосходные характеристики при более низкой стоимости, чем дру-гие наиболее часто используемые вторичные уплотнения для средних нагрузок. На Figure 15 по-казаны преимущества и характеристики продукции.

2 Ссылки

/1/ SKF Industrial Seals, Hydraulic seals catalogue, 2014-06-18, page 15

/2/ M.Sc. Pat.-Ing Mario Stoll, Reibkraft S1S Prüfprogramm, Institut für Ma-schinenelemente, Universität Stuttgart, März 2017

/3/ Müller, H.K., Nau, B.S.: Fachwissen-Dichtungstechnik, http://www.fachwissen-dichtungstechnik.de

/4/ Dipl.-Ing. Ulrich Nißler, Prof. Dr.-Ing. habil. Werner Haas, Simulation und Versuch bei Hydraulikdichtungen, 14th ISC Tagungsband, S. 497-511