Längere Lebensdauer von Hydraulikzylindern dank reibungsoptimierter Vorschaltdichtungen

In Hydrauliksystemen werden Flüssigkeiten mit Druck beaufschlagt, um Fluidkraft zu erzeugen, zu steuern und in eine Hin- und Herbewegung umzuwandeln. Die Effizienz ist definiert durch das Verhältnis von Energieertrag zu Energieaufwand. Dichtungen können diese Energieeffizienz stark beeinflussen, da sie eine Barriere zwischen den druckbeaufschlagten Bereichen eines Hydraulikzylinders bilden und in direktem Kontakt mit den beweglichen Teilen (Kolbenstange und Kolben) stehen.

Nachhaltigkeit – ein Wort, das immer wichtiger wird – ist weltweit in fast jeden Bereich vorgedrungen. Ein nachhaltiges hydraulisches System muss einerseits leckagefrei sein, andererseits müssen die Wartungsintervalle auf einen möglichst langen Zeitraum ausgedehnt werden. Was die Dichtungen betrifft, so kann dies durch die Auswahl des optimalen Dichtungssystems – bestehend aus Stangen- und Kolbendichtungen sowie Führungselementen und statischen Dichtungen – erreicht werden, um die höchstmögliche Effizienz zu erzielen. Daher müssen nicht nur die Dichtungsarten selbst, sondern auch die Wechselwirkungen zwischen den verschiedenen Dichtungsarten genau bekannt sein, um ein hocheffizientes Dichtungssystem realisieren zu können.

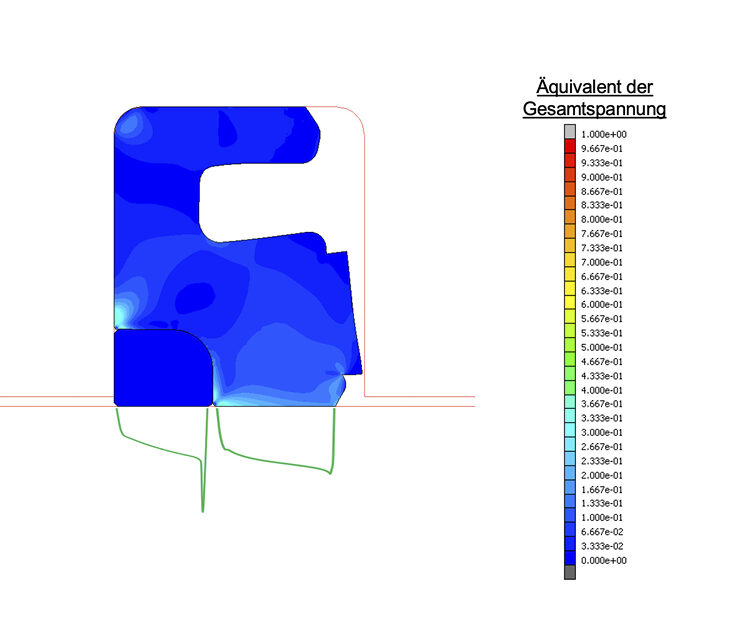

Dieser Artikel behandelt vor allem Stangendichtungssysteme, die in hydraulischen Anwendungen (z. B. Bagger) eingesetzt werden. Hierbei wurden insbesondere die Wechselwirkungen zwischen Vorschaltdichtung und primärer Stangendichtung auf eigenen Prüfständen und in FEA-Studien eingehend untersucht. Das Ergebnis dieser Untersuchungen sind zwei neue reibungsoptimierte Vorschaltdichtungen von SKF.

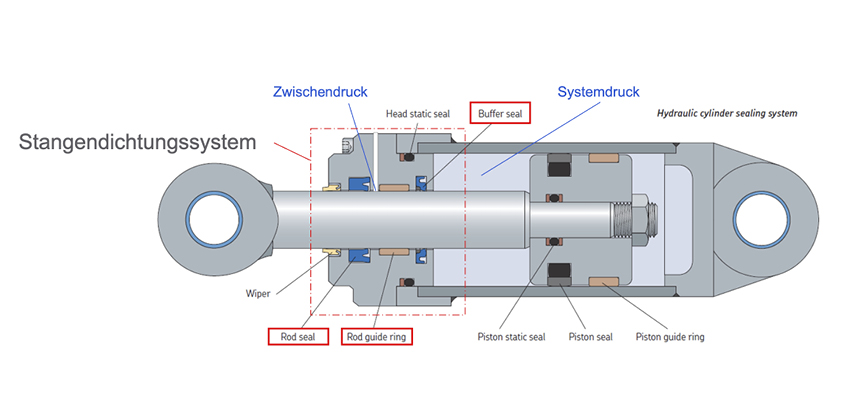

Hydraulisches Stangendichtungssystem und wichtigste Dichtfunktionen

Das Stangendichtungssystem in einem Hydraulikzylinder umfasst typischerweise eine Vorschaltdichtung, eine primäre Stangendichtung und einen Abstreifer (Bild 1).

- Systemdruckspitzen (ppeak) absorbieren, die die primäre Stangendichtung beschädigen könnten.

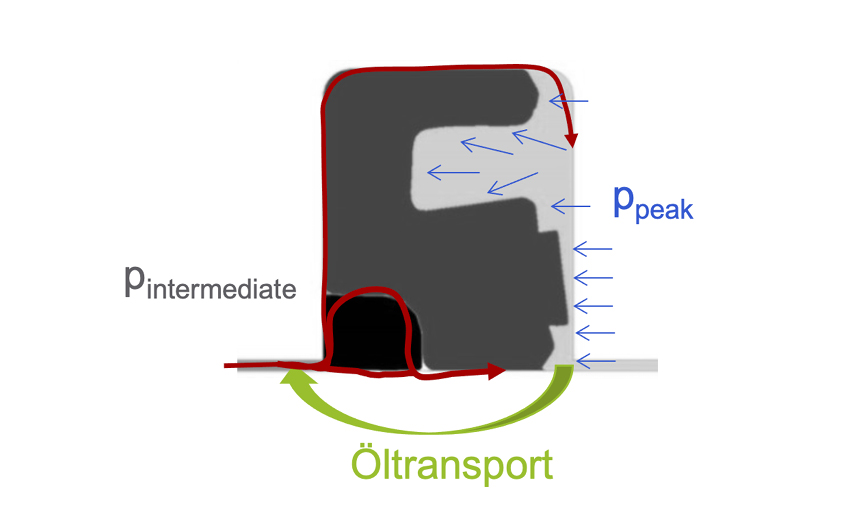

- Den Öltransport an der Dichtlippe ermöglichen, um die Schmierung der primären Stangendichtung und des Abstreifers sicherzustellen (siehe Bild 2).

- Den Zwischendruck (siehe Bild 1) zwischen der Vorschaltdichtung und der primären Stangendichtung ausgleichen, wenn der Systemdruck niedriger als der Zwischendruck ist. Auf diese Weise wird eine Druckfalle verhindert.

- Leckagen durch Verringerung der Schmierfilmdicke verhindern und ein Rückfördern des Schmierstoffs in das System ermöglichen.

- Eine ausgewogene Schmierfilmdicke gewährleisten, um einerseits eine möglichst geringe Leckage und andererseits eine geringe Reibung zu erzielen.

- Einen eventuell auftretenden Zwischendruck absorbieren.

Der Abstreifer hat folgende Hauptfunktionen zu erfüllen:

- Sämtliche Verschmutzungen aus der Umgebung fernhalten.

- Leckagen verhindern, indem der Schmierstoff in das System zurückgefördert wird.

- Bei eventuell auftretendem Zwischendruck zwischen Stangendichtung und Abstreifer eine Entlüftungsmöglichkeit bieten.

Arten von Vorschaltdichtungen

Um die vorgenannten Funktionen einer Vorschaltdichtung und das Gesamtziel eines hocheffizienten Stangendichtungssystems zu erfüllen, muss die Vorschaltdichtung so ausgelegt sein, dass sie einen bestimmten Schmierfilm an der primären Stangendichtung und am Abstreifer gewährleistet.

Bei Vorschaltdichtungen sind allgemein zwei verschiedene Arten beziehungsweise Funktionsprinzipien auf dem Markt erhältlich.

Die erste Dichtungsart wird als Vorschaltdichtung mit hoher Dichtheit bezeichnet. Sie ist vor allem darauf ausgerichtet, den Schmierfilm auf ein Minimum zu reduzieren und so zu verhindern, dass die primäre Stangendichtung mit Druck beaufschlagt wird. Dieses Konzept verhindert einerseits die Extrusion und/oder den Verschleiß der primären Stangendichtung durch Druckbeaufschlagung, resultiert aber andererseits in einer Mangelschmierung der Stangendichtung, was zu höheren Reibung, eventuell auftretendem Ruckgleiten (Stick-Slip-Effekt) und höheren Systemtemperaturen führt.

Die zweite Dichtungsart wird als reibungsoptimierte Vorschaltdichtung bezeichnet. Bei diesem Konzept kann ein bestimmter Schmierfilm die Dichtlippe passieren; so ist eine ausreichende Schmierung der primären Stangendichtung gewährleistet. Dieses Konzept kann einerseits möglicherweise einen Zwischendruck hinter der Vorschaltdichtung entstehen lassen, von dem die primäre Stangendichtung zu entlasten ist, sorgt aber andererseits für eine geringere Reibung des gesamten Stangendichtungspakets, woraus eine längere Lebensdauer und höhere Energieeffizienz resultiert.

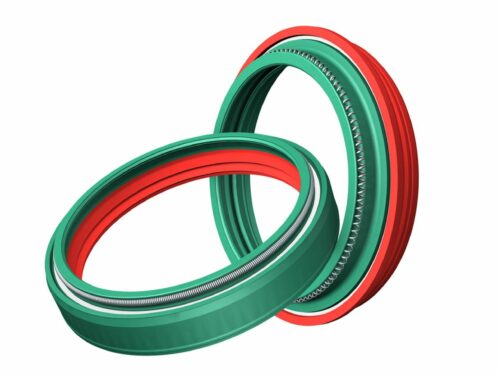

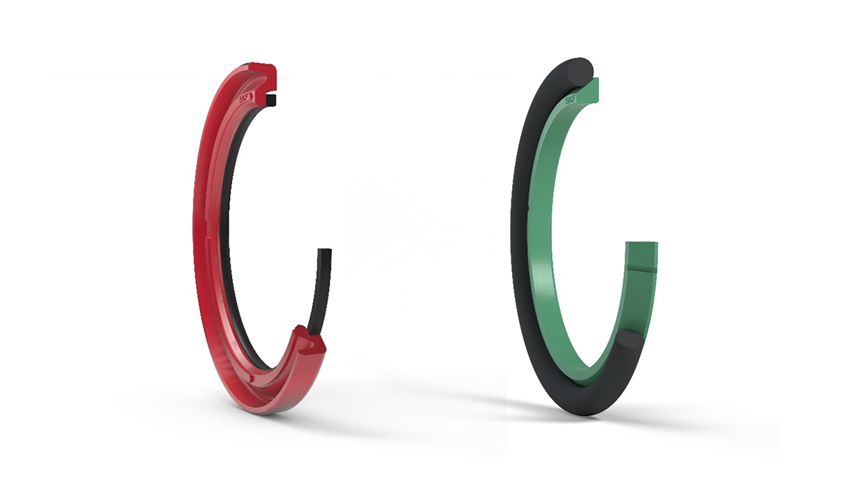

1.1 Reibungsoptimierte Vorschaltdichtungen von SKF

SKF hat zwei ganz neue reibungsoptimierte Vorschaltdichtungen entwickelt. Die HDB-Dichtung wurde für hoch beanspruchte Anwendungsfälle optimiert und besitzt einen thermoplastischen Stützring zur Verhinderung von Extrusion. Die RDB-Dichtung ist für den Einsatz in moderat beanspruchten Anwendungsfällen vorgesehen und besteht aus einem hochleistungsfähigen Hartpolyurethanmaterial. Die Verifizierungstests für beide Arten von Vorschaltdichtungen wurden erfolgreich abgeschlossen. Derzeit laufen noch Feldvalidierungstests mit verschiedenen Dichtungsgrößen (die bis zu einem Jahr dauern können).

Wie schon in der Einleitung erwähnt, beeinflussen mehrere Faktoren die Energieeffizienz eines Stangendichtungspakets in einem Hydrauliksystem. Um das angestrebte Ziel eines hocheffizienten Stangendichtungssystems zu erreichen, muss die von den Dichtungen erzeugte Reibung auf ein Minimum reduziert werden. Aber was beeinflusst die Reibung von Dichtungen?

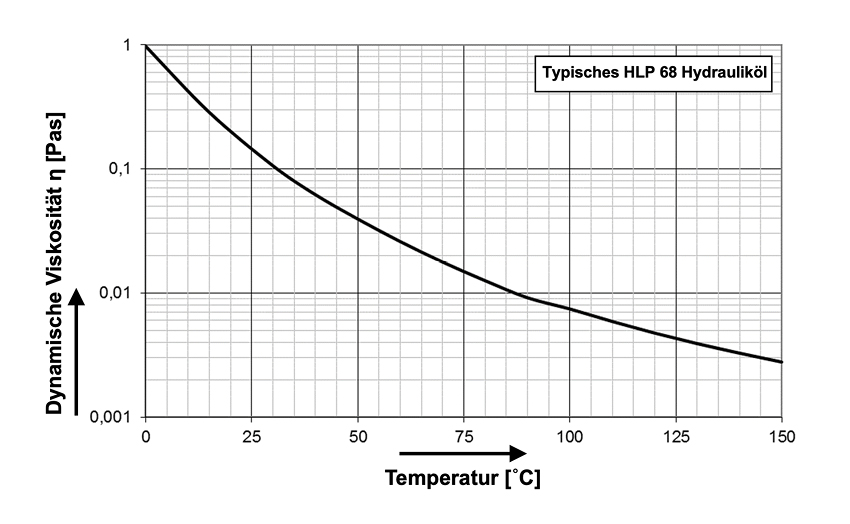

Um dies herauszufinden, müssen wir uns die Kontaktfläche zwischen der Dichtung und dem beweglichen Gegenstück genauer ansehen. Die Einflussfaktoren lassen sich umfassend mit der Reynold-Gleichung erklären. Diese besagt, dass das Fließen eines dünnen Schmierstofffilms zwischen zwei Oberflächen von der Geschwindigkeit, dem Verlauf der Kontaktdruckverteilung und der Viskosität des Schmierstoffs beeinflusst wird. Je dünner der Schmierfilm ist, desto größer ist die Wahrscheinlichkeit einer höheren Reibung. Ausführliche Informationen hierzu sind in den Quellen /3/ und /4/ zu finden.

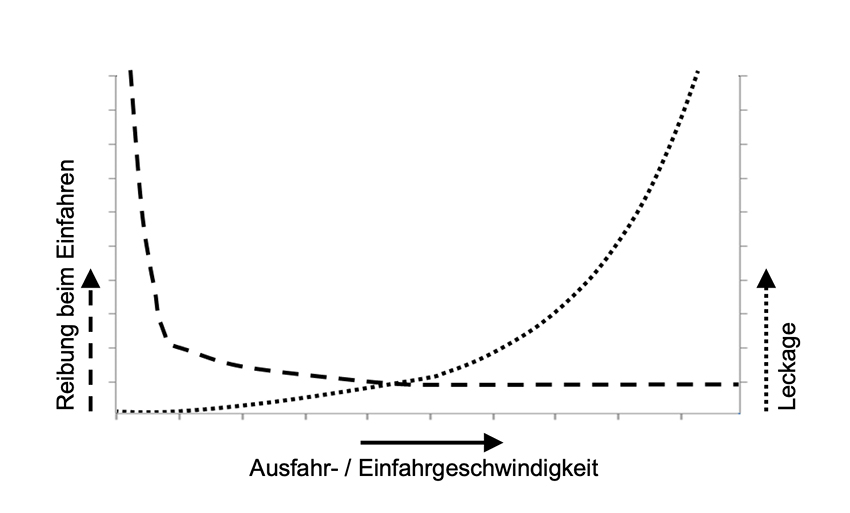

Der Einfluss der unterschiedlichen Geschwindigkeit der ein- und ausfahrenden Kolbenstange wurde anhand einer herkömmlichen, als Nutring ausgeführten Stangendichtung untersucht. Bild 5 zeigt, dass die Leckage bzw. die Schmierfilmdicke bei einem höheren Verhältnis zwischen Einfahr- und Ausfahrgeschwindigkeit zunimmt. Wenn also die Geschwindigkeit beim Ausfahren viel höher ist als beim Einfahren, ist eine Leckage wahrscheinlicher. Andererseits ist die Wahrscheinlichkeit einer Mangelschmierung größer, wenn die Geschwindigkeit beim Einfahren viel höher ist als beim Ausfahren, was zu einer höheren Reibung bei hoher Einfahrgeschwindigkeit führt.

Untersuchungen auf dem Prüfstand

1.3 Prüfstandskonfiguration

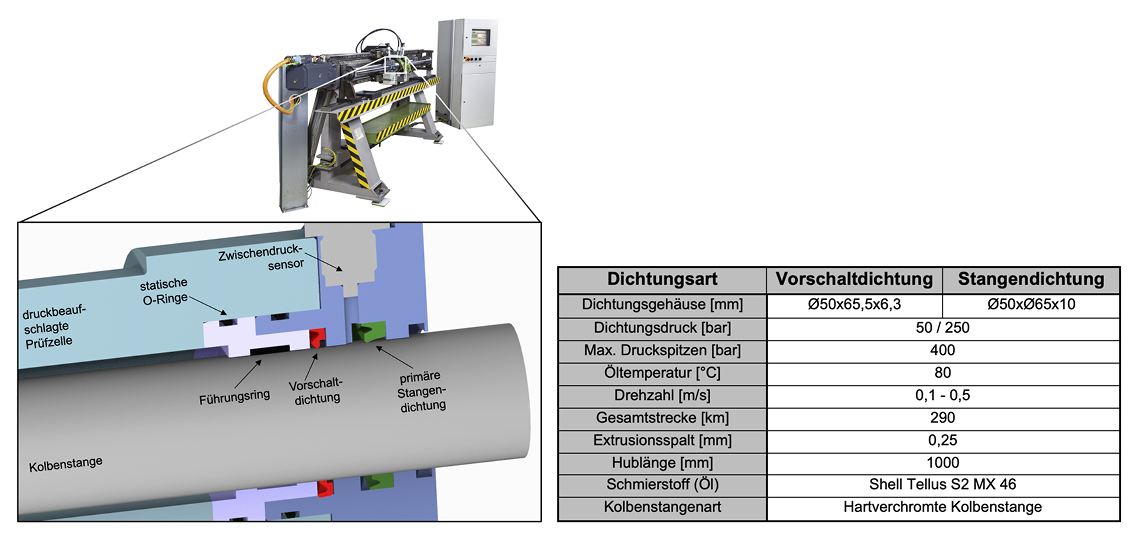

Bild 9 zeigt ein Schemabild des für die Untersuchungen verwendeten Prüfstands und eine Tabelle mit den entsprechenden Prüfparametern. Der Prüfstand umfasst eine druckbeaufschlagte Prüfzelle mit Vorschaltdichtung und primärer Stangendichtung sowie statischen Dichtungen und Führungselementen. Ferner ist der Prüfstand mit einer elektrisch angetriebenen beweglichen Kolbenstange, einer hydraulischen Druckbeaufschlagungseinheit und einem Zug-/Druckkraftmesswandler zur Erfassung der Reibkraft ausgestattet.

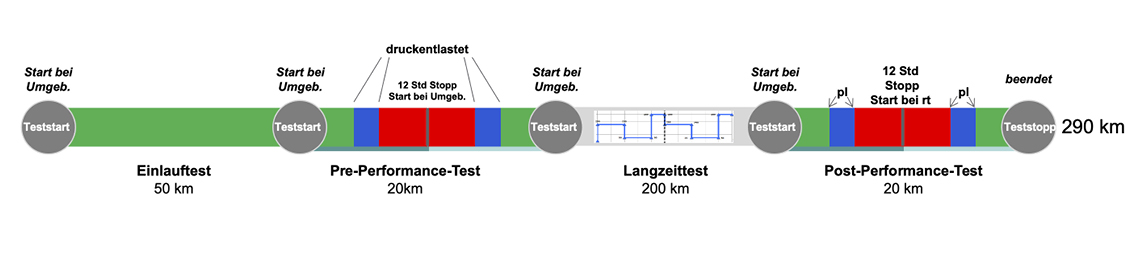

Bild 10 zeigt schematisch den Lebensdauertest zur Bewertung der Fähigkeit, Druckspitzen abzufangen und den Zwischendruck auszugleichen, während die Dichtung altert. Bei der Definition des Testzyklus wurde das Ziel verfolgt, sämtliche Funktionen der Vorschaltdichtung zu überprüfen, aber auch so nah wie möglich an der realen Anwendung zu bleiben. Das Testprogramm beinhaltet folgende Testphasen:

- Einlaufphase, um für jedes Paket gleichbleibende Startbedingungen schaffen und einen einwandfreien Vergleich gewährleisten zu können.

- Pre-Performance-Phase zur Bewertung von Eigenschaften wie die Aufnahme von Druckspitzen oder die Zeitdauer für den Aufbau des Zwischendrucks.

- Langzeitphase zur Bewertung von Eigenschaften wie Verschleiß- oder Extrusionsfestigkeit.

- Post-Performance-Phase zur Bewertung der Eigenschaften beim Altern der Dichtung.

Ergebnisse und Diskussion

1.5 Vorschaltdichtungen für hoch beanspruchte Anwendungsfälle (z. B. Bagger) – die neue SKF HDB

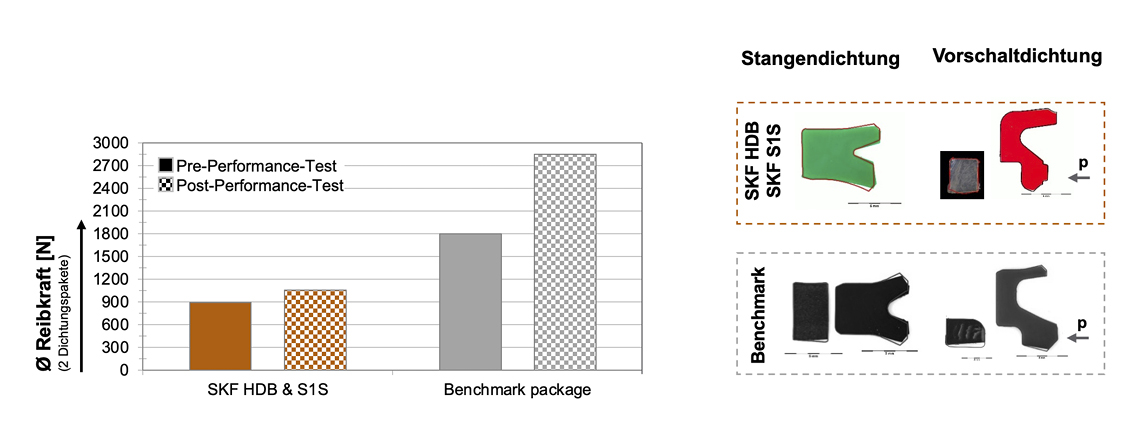

Die neue HDB-Vorschaltdichtung in Kombination mit der primären Stangendichtung S1S wurde im Lebensdauertestprogramm bewertet und mit dem Benchmark-Stangendichtungspaket verglichen, das aus einer Vorschaltdichtung mit hoher Dichtheit in Kombination mit einer primären Gummidichtung, ausgeführt als C-Profil mit integriertem Stützring besteht.

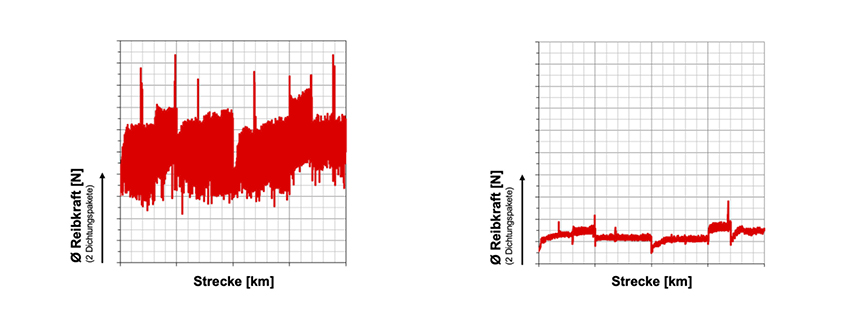

Bild 11 zeigt die Reibkraft und die visuelle Analyse aus den Pre- und Post-Performance-Testzyklen. Der Unterschied zwischen einer reibungsoptimierten Vorschaltdichtung (SKF HDB) und einer Vorschaltdichtung mit hoher Dichtheit (Benchmark) war beim Vergleich des Reibniveaus deutlich zu erkennen. Zudem zeigt das Benchmark-Paket eine signifikante Zunahme der Reibung während des Post-Performance-Tests im Vergleich zum Pre-Performance-Test. Das bedeutet, dass das Benchmark-Paket während des Langzeittestzyklus aufgrund der durch höhere Reibung verursachten höheren Betriebsparameter beeinträchtigt wurde. Das SKF Paket weist eine recht stabile und niedrige Reibkraft auf, was ein Hinweis auf ein langfristig gut funktionierendes Dichtungssystem ist.

Die höhere Reibung des Benchmark-Pakets führte zu einer höheren Temperatur des gesamten Systems, was einen höheren Verschleiß des thermoplastischen Stützrings zur Folge hatte. Darüber hinaus zeigt die visuelle Analyse der primären Stangendichtung einen höheren Vorspannungsverlust der Dichtlippe, der durch höhere Temperaturen und unzureichende Schmierung verursacht wurde.

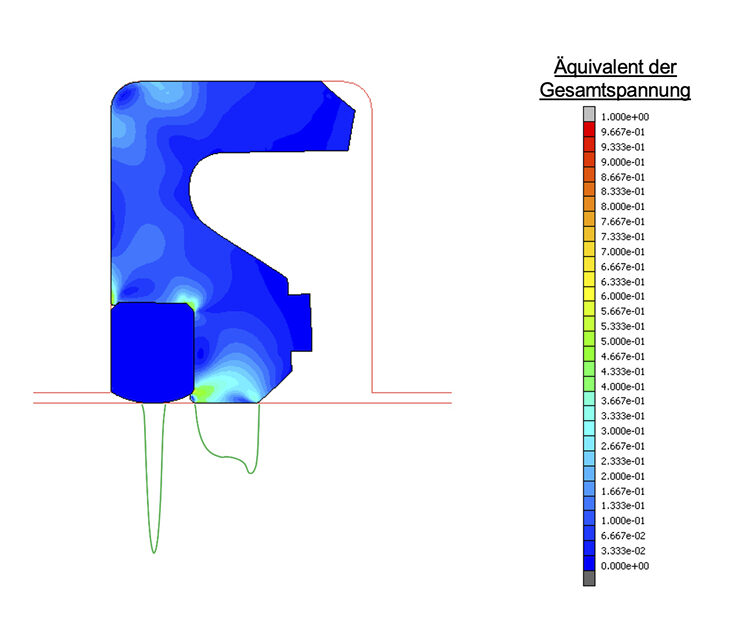

Beim Benchmark-Paket gab es keinen Zwischendruck zwischen der Vorschaltdichtung und der Stangendichtung. Das SKF Paket weist einen relativ niedrigen Zwischendruck auf, der sich aus dem Konstruktionskonzept der HDB ergibt. Auf jeden Fall zeigt der Profilschnitt der S1S in Bild 11, dass der Zwischendruck die primäre Stangendichtung nicht beschädigt hat. Die Verformung des Stützrings der HDB sorgte für eine höhere Dichtheit beim Altern der Dichtung, so dass die Wahrscheinlichkeit eines sich aufbauenden Zwischendrucks und einer schlechteren Schmierung geringer war. Beide Dichtungspakete wiesen nach Beendigung des gesamten Lebensdauertests keine Leckagen auf.

Die Untersuchungen zeigen, dass das SKF Paket effizienter ist, da es aufgrund der geringeren Reibung weniger Energie benötigt. Und das führt zu einer längeren Lebensdauer der Dichtungen und des Schmierstoffs sowie zu kürzeren Wartungsintervallen.

1.6 Vorschaltdichtungen für moderat beanspruchte Anwendungsfälle (z. B. Gabelstapler) – die neue SKF RDB

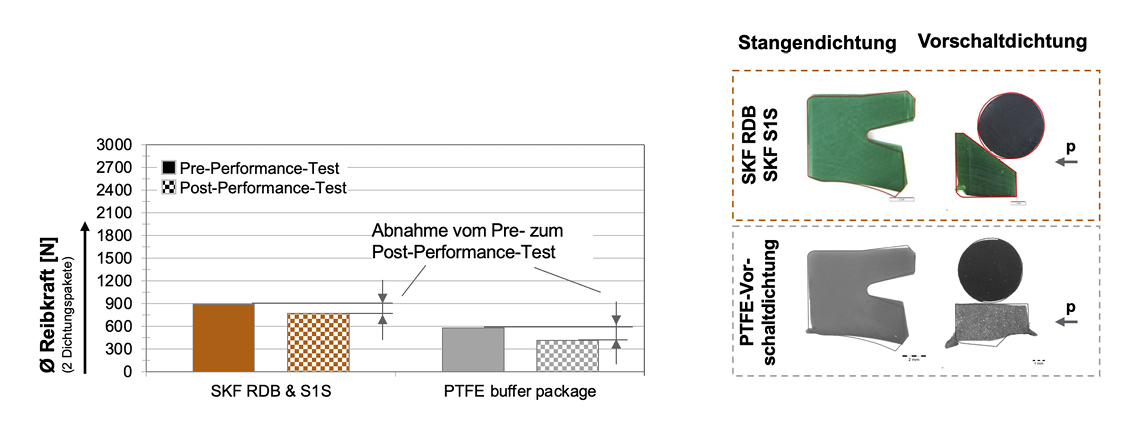

Bild 12 zeigt das Reibniveau der SKF RDB und einer häufig verwendeten PTFE-Vorschaltdichtung mit einem O-Ring als Vorspannelement beim Pre- und Post-Performance-Test sowie die Profilschnittanalyse nach Beendigung des gesamten Lebensdauertests. Beide Vorschaltdichtungen wurden mit der gleichen Stangendichtung kombiniert.

Die PTFE-Vorschaltdichtung weist ein relativ niedriges Reibniveau auf. Das PTFE-Element zeigt eine Extrusion in beide Richtungen, da es in beide Richtungen abgedichtet und den Zwischendruck nicht wie gewünscht ausgeglichen hat. Infolgedessen zeigt auch die primäre Stangendichtung eine gewisse Extrusion, was bestätigt, dass die PTFE-Vorschaltdichtung die Druckspitzen während des Lebensdauertests nicht wirksam reduzieren konnte.

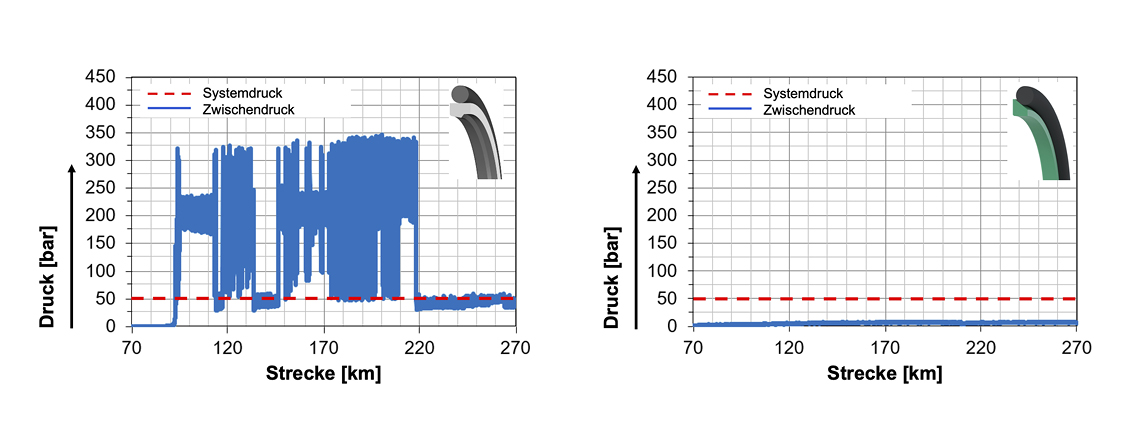

Bild 13 zeigt den Zwischendruck bei einem niedrigen Systemdruck von 50 bar im Langzeittest beider Gleitringdichtungen. Es war zu erkennen, dass die PTFE-Vorschaltdichtung sofort einen Zwischendruck aufbaute, der ein Vielfaches des Systemdrucks betrug, was auf die fehlende Druckausgleichsmöglichkeit zurückzuführen ist. Die SKF RDB zeigt keinen bis einen sehr geringen Zwischendruckaufbau bei mehreren Druckstufen zwischen 50 und 400 bar.

Zusammenfassung und Fazit

In diesem Artikel werden die Hauptfunktionen von Stangendichtungen sowie die unterschiedlichen Funktionsweisen von Vorschaltdichtungen beschrieben. Die Einflüsse von Vorschaltdichtungen und Stangendichtungen auf die Effizienz eines Hydrauliksystems lassen sich anhand der auf eigenen Prüfständen erzielten Untersuchungsergebnisse umfassend darstellen.

Die Ergebnisse zeigen deutlich, wie wichtig es ist, die richtige Vorschaltdichtungsart entsprechend der jeweiligen Betriebsparameter auszuwählen. Während Vorschaltlippendichtungen mit thermoplastischem Stützring (HDB) bis zu sehr hohen Drücken eingesetzt werden können, haben die mit einem O-Ring vorgespannten Gleitringdichtungen (RDB) hinsichtlich der Extrusionsfestigkeit durchaus ihre Grenzen; insbesondere minderwertige PTFE-Materialien können eine nicht hinnehmbare Extrusion bewirken. Daher sollten diese Dichtungsarten nur in moderat beanspruchten Anwendungsfällen eingesetzt werden.

Es kommt aber nicht nur auf die richtige Auswahl der Vorschaltdichtungsart an. Die primäre Stangendichtung und der Abstreifer müssen je nach gewählter Vorschaltdichtungsart entsprechend angepasst werden. Mehr Informationen zur Auswahl von Stangendichtungspaketen finden Sie in weiteren SKF Broschüren und Artikeln.

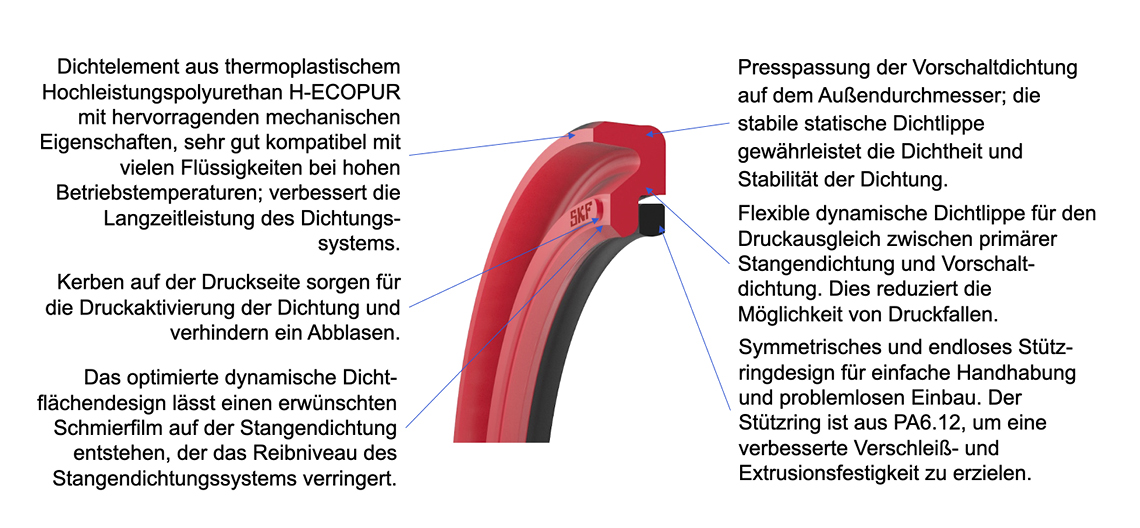

1.7 Eigenschaften und Vorteile von HDB-Vorschaltdichtungen

Die HDB-Vorschaltdichtung dient zur Nachrüstung von standardmäßigen Vorschaltdichtungsnuten (ISO und JIS); sie garantiert die geringstmögliche Reibung und sorgt so für eine lange Dichtungslebensdauer. Bild 14 zeigt die Vorteile und Eigenschaften des Produkts.

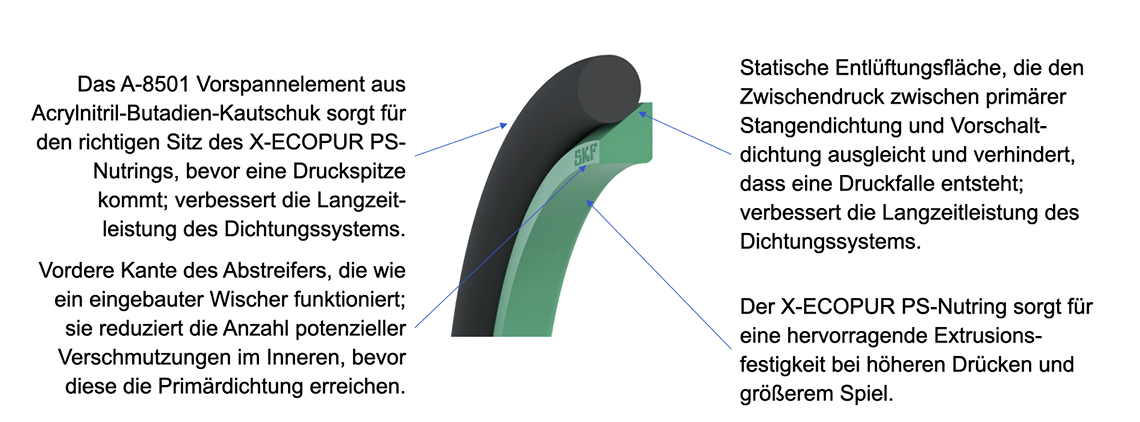

Die RDB-Vorschaltdichtung dient zur Nachrüstung von standardmäßigen Vorschaltdichtungsnuten (ISO und JIS); sie bietet eine hervorragende Leistung zu niedrigeren Kosten als andere üblicherweise verwendete Vorschaltdichtungen für moderat beanspruchte Anwendungsfälle. Bild 15 zeigt die Vorteile und Eigenschaften des Produkts.

2 Literatur

/1/ SKF Industrial Seals, Hydraulic seals catalogue, 2014-06-18, page 15

/2/ M.Sc. Pat.-Ing Mario Stoll, Reibkraft S1S Prüfprogramm, Institut für Ma-schinenelemente, Universität Stuttgart, März 2017

/3/ Müller, H.K., Nau, B.S.: Fachwissen-Dichtungstechnik, http://www.fachwissen-dichtungstechnik.de

/4/ Dipl.-Ing. Ulrich Nißler, Prof. Dr.-Ing. habil. Werner Haas, Simulation und Versuch bei Hydraulikdichtungen, 14th ISC Tagungsband, S. 497-511