Meccanismi della lubrificazione a grasso dei cuscinetti volventi

Rispetto a quella a olio, la lubrificazione a grasso presenta evidenti vantaggi: il grasso non cola facilmente, contribuisce a far da tenuta e protegge dalla corrosione le superfici dei cuscinetti. Gli svantaggi sono una durata limitata e una ridotta capacità di raffreddamento. Inoltre, in certe applicazioni, c’è il rischio che non ce ne sia abbastanza, con la conseguente formazione di un film lubrificante insufficiente. Tuttavia, se si sceglie il grasso giusto e un adeguato sistema di tenute e/o di lubrificazione, con il grasso si hanno notevoli benefici. Il presente articolo, ispirato da un recente libro redatto dagli ingegneri SKF [12], sintetizza i vari aspetti dei meccanismi della lubrificazione a grasso nei cuscinetti volventi.

Sintesi

Rispetto a quella ad olio, la lubrificazione a grasso offre molti vantaggi, ma la scelta del grasso giusto e della corretta quantità può essere complicata. La comprensione dei meccanismi della lubrificazione a grasso aiuta in questa scelta. In proposito è utile consultare un recente libro redatto dagli ingegneri SKF e pubblicato a gennaio del 2013 dalla John Wiley & Sons Ltd. [12], nel quale è possibile trovare informazioni aggiornate su questo tipo di lubrificazione.

Link correlati

Le fasi della lubrificazione a grasso

La lubrificazione a grasso è un processo dinamico che si può suddividere grosso modo in tre fasi come indicato in fig. 1.

Dopo il riempimento iniziale o durante una rilubrificazione, il grasso si insinua tra i corpi volventi e, nel successivo avviamento o nel rodaggio del cuscinetto, dà luogo a notevoli perdite per sbattimento. In tale fase, di sbattimento, il grasso viene spinto entro lo spazio non interessato dal rotolamento (contro le tenute o contro gli orletti del cuscinetto) oppure finisce per aderire alla gabbia. Partendo da tali punti lentamente fa arrivare lubrificante alle piste per rilascio olio o per taglio. In questa seconda fase, di rilascio olio, il film lubrificante viene governato da un meccanismo di afflusso e deflusso [20], nel quale le piste sono alimentate dal grasso proveniente dalle sacche di riserva, ma nello stesso tempo perdono lubrificante in quanto questo fluisce lateralmente o si ossida. Ne consegue una possibile carenza, specialmente nei cuscinetti con tenute nei quali le riserve di grasso sono piccole. Un altro meccanismo di alimentazione è l’occasionale rifornimento, consentito dal fatto che il grasso, vicino alle zone di strisciamento, si rammollisce a causa del calore che si sviluppa localmente [14].

A un certo punto le sacche di riserva si possono svuotare o deteriorare, tanto che il rifornimento non avviene più. In assenza di rilubrificazione, si entra in una fase di grave rottura del film, nella quale il grasso perde efficacia, con conseguente danneggiamento del cuscinetto.

Formazione delle riserve di grasso

Il ritmo con cui si formano le riserve di grasso è regolato dalla capacità del grasso di fluire, ossia dalle sue proprietà reologiche. Queste determinano anche il suo degrado fisico.

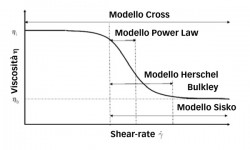

Il grasso lubrificante presenta un comportamento visco-elastico, il che significa che la sua viscosità è funzione del taglio e del gradiente di velocità di taglio (shear-rate). La fig. 2 mostra la viscosità in funzione dello shear-rate a seconda dei modelli più utilizzati. Si vede come con basso shear-rate la viscosità sia molto alta, il che significa che la resistenza al flusso è molto elevata quando il grasso rimane intatto – cioè quando si trova nello spazio non interessato dal rotolamento. Questa proprietà viene anche denominata consistenza. Durante la fase di sbattimento il grasso può perdere un po’ della sua consistenza e questa proprietà viene chiamata stabilità meccanica.

Con shear-rate molto bassi la viscosità del grasso è così elevata che si verifica solo uno scorrimento e il grasso si comporta apparentemente come un solido. Come si vede in fig. 2, il grasso presenta un ammorbidimento al taglio, il che significa che la sua viscosità decresce sostanzialmente con l’aumentare del taglio.

Con shear-rate molto alto, la viscosità del grasso può avvicinarsi a quella dell’olio base. Tali shear-rate si hanno nei film lubrificanti tra i corpi volventi e le piste. Insieme al rilascio di olio, questo è il motivo per cui nei cuscinetti lubrificati a grasso lo spessore del film si calcola di solito partendo dalla viscosità dell’olio base, ηoil.

La reologia del grasso si può descrivere con i vari modelli illustrati in fig. 2.

Spessore del film

Nel grasso troviamo un olio base e un addensante [2]. Nei cuscinetti lubrificati a grasso lo spessore del film è determinato dagli strati limite formati dal materiale dell’addensante hR e dall’azione idrodinamica dell’olio base hEHL (lubrificazione elastoidrodinamica, EHL) [4]). Per quest’ultima, si può anche prendere in considerazione l’olio base, per le ragioni sopra menzionate. Lo spessore del film, hT, può essere quindi così espresso:

hT = hR + hEHL (1)

I cuscinetti lubrificati a grasso spesso funzionano in condizioni di lubrificazione carente (starved lubrication) in cui sono disponibili solo strati molto sottili di olio e in cui lo spessore del film è essenzialmente funzione dello spessore degli strati stessi (fig. 3). La variazione di spessore di tali strati è data dalla differenza tra l’alimentazione (rilascio olio [3, 21]) e la quantità di lubrificante che si perde all’interno o all’esterno delle piste [20]. Sulle piste l’olio si perde a causa del flusso trasversale provocato dalla pressione elevata che si ha nei contatti tra corpi volventi e piste [18]. Un certo rifornimento interviene [6], anche se, salvo il caso di velocità molto basse e di oli base poco viscosi, si tratta di un processo molto lento [7]. Il taglio e le resistenze dovute al prillamento delle sfere hanno probabilmente un effetto maggiore [5]. Sia il prillamento sia i contatti più ridotti rendono più facile il rifornimento nei cuscinetti a sfere che in quelli a rulli cilindrici; questo è uno dei motivi per cui i cuscinetti a rulli richiedono un grasso con un grado maggiore di rilascio olio rispetto a quelli a sfere [11]. A temperature maggiori sullo spessore del film influiscono l’ossidazione e l’evaporazione, in presenza delle quali il materiale perde le sue caratteristiche [19, 15], modificando viscosità e capacità lubrificante.

Comportamento dinamico

Una lubrificazione carente provoca nel film una diminuzione di spessore che continua fino a che il cuscinetto non si trova più sufficientemente lubrificato. I contatti metallo su metallo provocano danneggiamenti o possono sviluppare abbastanza calore da ridurre, vicino ai contatti, la viscosità del lubrificante. Nel secondo caso lo spessore aumenta di nuovo, consentendo una lubrificazione sufficiente fino a che non si verifica un nuovo evento. Questo fatto può verificarsi varie volte a seconda della capacità di rinnovamento del grasso, che è funzione della sua capacità di mantenere la fluidità. La fig. 4 illustra il profilo della temperatura in un cuscinetto a rulli cilindrici che funziona ad una temperatura auto-indotta [14].

Durata del grasso e rilubrificazione

La durata del grasso è definita dal momento in cui il grasso stesso non è più in grado di lubrificare il cuscinetto. Tale durata può essere molto lunga e quindi difficile da misurare in un banco prova per cuscinetti. Per accelerare il test si riscalda l’anello esterno del cuscinetto: in tal modo si favorisce il processo di invecchiamento e si riduce la viscosità del grasso. Un esempio di banco prova è il Grease Life Tester R0F+ [13].

Funzionamento sicuro

I grassi lubrificanti sono studiati per operare in un limitato campo di temperature. La temperatura massima, denominata limite superiore di temperatura (High-Temperature Limit, HTL), viene determinato a partire dal punto di goccia, quando il grasso perde la propria struttura in modo irreversibile. Tale temperatura non può mai essere superata. La temperatura massima di sicurezza è inferiore e viene denominata limite superiore di prestazione (High Temperature Performance Limit, HTPL).

Il limite inferiore di temperatura (Low Temperature Limit, LTL) viene determinato dalla temperatura a cui il grasso consente al cuscinetto di avviarsi senza difficoltà. Viene di solito misurato per mezzo di un test della coppia di avviamento. La temperatura minima di sicurezza è quindi più elevata e viene denominata limite inferiore di prestazione (Low Temperature Performance Limit, LTPL) [1]. Nella zona tra le temperature di sicurezza la durata del grasso è funzione della temperatura; empiricamente si può dire che tale durata si dimezza ogni 15 °C di aumento di temperatura.

Modelli di durata del grasso

Per prevedere la durata del grasso (o fissare gli intervalli di lubrificazione) esistono vari modelli, tutti empirici e basati sui test di durata. La durata del grasso si definisce come una durata L10: il tempo che intercorre prima che il 10 % di una grande popolazione di cuscinetti si danneggi. La rilubrificazione dovrebbe essere praticata prima che la durata del grasso si esaurisca in modo che non si verifichi alcun danno al cuscinetto. Il modello SKF della rilubrificazione si basa sulla L01, supponendo L10 = 2,7 L01, che è il tempo in cui avrebbe luogo solo l’1 % dei danneggiamenti. La rilubrificazione non è semplice: troppo grasso mantiene il cuscinetto nella fase di sbattimento, con grandi perdite per attrito e alte temperature. La fig. 5 mostra la durata del grasso per cuscinetti radiali a sfere, schermati e sottoposti a carico leggero, in funzione di: velocità di rotazione, diametro medio, temperature di lavoro e tipo di grasso (grease performance factor). Nel caso di carichi d’urto si possono applicare fattori di correzione. I modelli per altri tipi di cuscinetti si basano su questo modello con l’applicazione di altri fattori di correzione. Si veda in proposito il Catalogo generale SKF dei cuscinetti volventi [1].

Invecchiamento

Le proprietà meccaniche e chimiche del grasso variano quando, nel cuscinetto, viene esposto alle sollecitazioni meccaniche date dai cicli di carico e all’ossidazione. Il tipo di ossidazione dipende dalle condizioni di lavoro: alle basse temperature e alle alte velocità predomina l’invecchiamento fisico, mentre alle alte temperature predomina l’invecchiamento chimico [9]. Quello fisico modifica le proprietà reologiche del grasso, con trafilamenti, proprietà di rilascio olio ridotte e riduzione della capacità di rifornire i contatti. Quello chimico è causato principalmente dall’ossidazione; gli antiossidanti lo ritardano, ma quando si esauriscono l’ossidazione provoca perdite di lubrificante a causa della formazione di prodotti volatili e di lacche che non sono in grado di lubrificare il cuscinetto [9].

Meccanismi della lubrificazione a grasso nelle tenute

Le principali differenze tra il grasso e l’olio nella lubrificazione delle tenute sono correlate a problemi di carenza (rifornimento del labbro di tenuta) e alla formazione di un film limite da parte del materiale dell’addensante. Il rifornimento del contatto è operato dal taglio e dall’olio che trasuda dal grasso. La capacità di protezione del grasso è funzione della rigidezza del grasso stesso, ossia dalla sua capacità a non scorrere via facilmente dal contatto nella tenuta. Inoltre, nelle tenute a più labbri, il grasso forma delle tasche che limitano notevolmente il passaggio delle particelle contaminanti. Nel caso ci sia una differenza di pressione a monte e a valle della tenuta, fluisce solo una piccola frazione di grasso.

Sistemi di lubrificazione

Nei casi in cui il grasso non riesca a fornire ai cuscinetti una durata di esercizio sufficiente oppure quando ci sia contaminazione da particelle o acqua, la rilubrificazione può essere assicurata da appositi sistemi costituiti da pompe, tubi, valvole, distributori e controller. Spesso ci si domanda se preferire un grasso che si possa pompare nel sistema di lubrificazione oppure uno che sia idoneo per il corretto funzionamento dei cuscinetti. Il sistema deve essere progettato tenendo conto della seconda esigenza.

Nel progetto si deve opportunamente tenere conto della pompabilità del grasso. La SKF ha realizzato un programma di test sulla pompabilità, che considera vari aspetti elencati qui di seguito (tra parentesi il metodo di prova SKF):

1. Alimentazione

(a) Resistenza al flusso (FTG5 e Lincoln Ventmeter)

(b) Compressibilità (FTG1)

(c) Sfiato (FTG3 e Lincoln Ventmeter)

2. Capacità di flusso

(a) Pressione di flusso

(b) Penetrazione non lavorata

(c) Indice di alimentazione per l’unità di pompaggio (FTG4)

(d) Funzionalità dell’unità di pompaggio

3. Separazione olio (e indurimento):

Indurimento grasso sotto pressione (FTG2)

Condition monitoring

Per misurare online le condizioni di servizio dei cuscinetti (lubrificazione) generalmente se ne misurano le vibrazioni, anche se sono sempre più frequenti le tecniche basate sull’emissione acustica [16]. Le tecniche off-line per misurare le condizioni del grasso riguardano il rilascio di olio, il tenore di olio, la consistenza, la contaminazione da particelle e l’ossidazione (spettroscopia FTIR). Basandosi su queste analisi esistono anche metodi per determinare la durata residua del grasso [10].

Conclusioni

Nel corso degli ultimi decenni le conoscenze della SKF sui grassi sono aumentate notevolmente. Oggi è possibile, in larga misura, prevedere nel tempo la capacità di lubrificare di un grasso e controllarne la durata residua. In presenza di contaminazione, le tenute servono a prolungare la durata di esercizio dei cuscinetti e il grasso offre una protezione aggiuntiva. I sistemi di lubrificazione si possono impiegare per fornire periodicamente grasso fresco ai cuscinetti.

![Fig. 3: Rappresentazione schematica dello spessore del film e della pressione in un contatto EHL con film pienamente formato e in carenza [17]. Lo spessore del film è ridotto a causa della mancanza di lubrificante dal lato d’ingresso del contatto.](http://evolution.skf.com/wp-content/uploads/2013/06/ITgrease03_evo313-250x150.jpg)

![Fig. 4: Misurazione della temperatura in cuscinetti a rulli cilindrici lubrificati a grasso [14].](http://evolution.skf.com/wp-content/uploads/2013/06/ITgrease04_evo313-250x150.jpg)

![Fig. 5: Durata del grasso in cuscinetti radiali a sfere standard lubrificati a vita sottoposti a carico leggero (C/P ≥ 15). L10 in funzione di n x dm, della temperatura e del tipo di grasso [8]. Il fattore di prestazione del grasso (Grease Performance Factor) è misura della qualità di quest’ultimo e si determina con il test R0F+.](http://evolution.skf.com/wp-content/uploads/2013/06/ITgrease05_evo313-250x150.jpg)