Misurazioni contactless delle vibrazioni per il condition monitoring

L’SKF Laser Vibrometer MSL-7000 è un vibrometro digitale integrato monoblocco, appositamente studiato per le misurazioni senza contatto delle vibrazioni. Con la collaborazione della tedesca Polytec GmbH, la SKF lo ha creato per il noise testing nella produzione dei cuscinetti, ma anche per ampliare la gamma dei sensori dedicati al condition monitoring (fig.1). La SKF può offrire ai propri clienti un sistema completo di controllo della qualità a fine linea.

Sintesi

L’introduzione di un metodo di misura delle vibrazioni senza contatto, con il nuovo SKF Laser Vibrometer MSL-7000, ha significative implicazioni sia in ambito di condition monitoring sia nel quality testing di produzione. Sviluppato in collaborazione con Polytec GmbH in Germania, questo strumento piccolo, compatto e facile da installare, amplia l’assortimento dei sensori SKF per il condition monitoring. E’ già utilizzato da SKF per il noise-testing dei cuscinetti prodotti nelle proprie fabbriche. Il Vibrometro Laser SKF può essere integrato con gli strumenti di noise-testing SKF per un testing avanzato, a fine linea, di numerose tipologie di prodotti quali motori elettrici, pompe e compressori, rendendo disponibile queste nuova evoluta tecnologia ai propri clienti.

Link correlati

Contatto vendite

Werner Palmetshofer, Werner.Palmetshofer@skf.com

L’SKF Laser Vibrometer

MSL-7000 è caratterizzato da una struttura compatta e robusta che lo rende facile da installare e da utilizzare. Esegue misurazioni senza contatto e quindi è sempre affidabile e privo di usura. Può essere facilmente integrato in banchi prova e in sistemi di controllo esistenti. Lo strumento esegue misurazioni acustiche da 0,2 Hz (per le rotazioni lente) a 22 kHz. Per la sicurezza degli occhi, è dotato di un laser low power (Classe II), eye safe e visibile.

Cuore del Laser Vibrometer SKF è un Vibrometro Laser Doppler (LDV) – un trasduttore ottico di precisione, impiegato per determinare, in un punto fisso, la velocità di vibrazione e lo spostamento. La tecnologia si basa sull’effetto Doppler: rileva la variazione di frequenza nella radiazione di ritorno di una luce su una superficie in movimento.

L’effetto Doppler

Quando un’onda viene riflessa da un oggetto in movimento e viene rilevata da un sistema di misurazione (come nel caso dell’LDV), la variazione della frequenza dell’onda misurata può essere descritta dalla formula

in cui v è la velocità dell’oggetto e λ è la lunghezza dell’onda emessa. Per determinare la velocità di un oggetto occorre misurare la variazione di frequenza (Doppler) ad una lunghezza d’onda nota, cosa che viene effettuata nell’IDV grazie a un interferometro laser.

Interferometria

Il vibrometro opera sulla base dell’interferenza ottica, che richiede la sovrapposizione di due raggi di luce coerenti, di intensità l1 e l2. L’intensità risultante non è la somma delle singole intensità, ma viene modulata con il fattore d’interferenza, secondo la formula

in cui:

r2 = costante

r1 = r(t) – movimento dell’oggetto in esame

Questo fattore d’interferenza si riferisce alla differenza tra le lunghezze di percorso dei due raggi di luce; se tale differenza è un multiplo intero della lunghezza d’onda del laser, l’intensità complessiva è quattro volte quella di una singola intensità. Allo stesso modo, l’intensità complessiva è zero se i due raggi hanno una differenza in lunghezza di percorso pari a metà di una lunghezza d’onda.

Set-up sperimentale

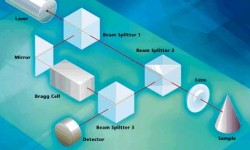

La fig. 2 mostra come questa legge fisica viene tecnicamente sfruttata nell’LDV. Il raggio laser elio-neon viene suddiviso da un separatore (Beam Splitter, BS 1) in un raggio di riferimento e un raggio di misurazione. Dopo essere passato attraverso un secondo separatore (BS 2), il raggio di misurazione viene concentrato sull’oggetto in esame, che lo riflette. Il raggio riflesso viene ora deflesso verso il basso dal BS2, fuso con il raggio di riferimento da un terzo separatore (BS 3) e poi diretto sul rilevatore.

Dato che la lunghezza del percorso del raggio di riferimento è costante nel tempo (r2 = costante, salvo un effetto termico trascurabile dell’interferometro), un movimento dell’oggetto in esame (r1 = r(t)) genera una successione di frange d’interferenza chiare e scure, tipiche dell’interferometria del rilevatore). Un ciclo completo chiaro-scuro sul rilevatore corrisponde ad uno spostamento dell’oggetto di esattamente la metà della lunghezza d’onda della luce usata. Nel caso del laser elio-neon, quello quasi esclusivamente impiegato nei vibrometri, questo corrisponde allo spostamento di 316 nm.

Il cambiamento di lunghezza del percorso ottico per unità di tempo si evidenzia come scarto della frequenza Doppler del raggio di misurazione. Ciò significa che la frequenza di modulazione del pattern dell’interferometro che viene determinata è direttamente proporzionale alla velocità dell’oggetto. Dato che l’allontanamento dell’oggetto dall’interferometro genera lo stesso pattern di interferenza (e lo stesso scarto di frequenza) del suo avvicinamento, questa impostazione non può determinare il senso verso cui l’oggetto si muove. Per tenere conto di ciò, nel raggio di riferimento passa attraverso un modulatore ottico-acustico (cella di Bragg), il quale modula la frequenza della luce di 40 MHz (per confronto, la frequenza della luce del laser è pari a 4,74 • 1014 Hz). Questo genera una frequenza di modulazione del pattern di frange di 40 MHz quando l’oggetto è fermo. Se poi questo si avvicina all’interferometro, questa frequenza di modulazione si riduce, mentre se si allontana dal vibrometro il rilevatore riceve una frequenza superiore a 40 MHz. Questo significa che è ora possibile non solo rilevare l’ampiezza del movimento, ma anche chiaramente definire il senso del movimento.

Condition monitoring avanzato

La SKF offre un vasto assortimento di strumenti portatili e di sistemi online per il condition monitoring. Il nuovo SKF Laser Vibrometer è stato studiato per essere impiegato in abbinamento con i prodotti SKF per il condition monitoring; può essere per esempio abbinato con l’SKF Microlog (fig. 3), offrendo agli utilizzatori nuove potenzialità. Si aprono dunque nuove opportunità di applicazione per gli strumenti portatili e per i sistemi SKF di monitoraggio online; in più i Service Engineer SKF hanno a disposizione un nuovo strumento avanzato e flessibile per le misure periodiche delle vibrazioni, in un gran numero di campi di applicazione differenti. Ecco le novità:

- range di misura di 20 mm/s, 50 mm/s, 100 mm/s

- segnale proporzionale alla velocità disponibile su connettore di output digitale (formato sp-DIF) o analogico

- misurazioni acustiche da 0,2 Hz (per rotazioni lente) a 22 kHz

- misure a grandi distanze (fino a 3 metri)

- misure su superfici calde

- misure di vibrazione su parti rotanti

- consistente misura ripetibile, non influenzata dalla forza applicata sul piezo

- misure in punti pericolosi o zone difficili da raggiungere

- misurazioni attraverso vetro.

Noise-testing per la produzione di cuscinetti SKF

I cuscinetti volventi sono componenti meccanici di altissima precisione, prevalentemente prodotti in quantità molto grandi. La SKF, leader mondiale nel mercato dei cuscinetti, consolida il proprio primato con il continuo sviluppo dei processi e della tecnologia applicati alla verifica della qualità. Le tolleranze sulle dimensioni sono mantenute entro un intervallo di pochi micron, per cui una speciale attenzione è riservata alla silenziosità a basse velocità di impiego. La SKF lavora secondo la policy Zero Difetti , nonostante una produzione di milioni di pezzi al giorno, per cui esegue noise-testing al 100%, a fine linea di produzione, utilizzando sistemi di controllo complessi e sofisticati (fig. 4).

L’MSL-7000 misura in modo affidabile e senza contatto la rumorosità strutturale degli oggetti. I dati acquisiti forniscono ai sistemi di test SKF informazioni utili circa la qualità della produzione e la sua conformità con i limiti ammessi di emissione acustica. L’integrazione diretta dell’SKF Laser Vibrometer in una linea di produzione fornisce un sistema di controllo della qualità real-time, che permette una verifica automatica della conformità dei pezzi. Quindi oltre a confermare la qualità dei prodotti a fine linea, il sensore accresce la sostenibilità e l’economicità del processo produttivo. Lo strumento è senza contatto e non subisce usura, non richiede servo meccanismi o dispositivi di protezione del rumore per realizzare le misure.

L’SKF Laser Vibrometer consente di semplificare la progettazione e la conformazione delle apparecchiature. Inoltre dà la possibilità di integrare con sensori noise-testing e relativa elettronica sistemi quali banchi prova di durata e stazioni di rodaggio. Il sensore è già diventato una dotazione standard di tutti i banchi prova della rumorosità presso gli stabilimenti SKF (fig. 5).

Questa nuova tecnologia offre alle fabbriche SKF numerosi vantaggi. Le misurazioni senza contatto prolungano di molto la vita delle apparecchiature ed evitano fermate non programmate. Si tratta di un sistema flessibile utilizzabile in molte applicazioni. Il segnale generato è costante e riduce i costi operativi grazie al reset rapido ed alla calibrazione semplice. Inoltre è possibile eseguire un upgrade delle macchine di test esistenti e riparare eventuali guasti ai sensori con un costo modesto.

Controllo qualità presso i clienti

Il nuovo SKF Laser Vibrometer si può abbinare alla strumentazione SKF per il controllo della rumorosità nelle installazioni di fine linea nella produzione di motori elettrici, pompe, compressori e molto altro. I clienti hanno quindi a disposizione tutta la competenza tecnica evoluta della SKF per le ispezioni finali della qualità e per il continuo perfezionamento dei processi produttivi, nella scia della visione SKF: “Equipaggiare il mondo con la conoscenza SKF”.

Polytec Group

- fondato nel 1967

- sede a Waldbronn, Germania

- numero addetti: 350

- filiali in Inghilterra, Francia, Giappone, Singapore e Stati Uniti

- www.polytec.com