Mesure sans contact des vibrations pour la maintenance conditionnelle

Le vibromètre laser SKF MSL-7000 est un vibromètre à boîtier unique intégré qui a été mis au point spécialement pour les mesures de vibrations sans contact. En collaboration avec la société allemande Polytec, SKF a personnalisé le vibromètre laser afin d’exploiter une nouvelle technologie de surveillance du bruit pour la fabrication des roulements et, en même temps, d’élargir la gamme des capteurs destinés à la maintenance conditionnelle (Fig. 1). Cela permet en outre à SKF de proposer à ses clients des systèmes de contrôle de la qualité en bout de ligne.

Résumé

L’introduction d’une méthode de mesure des vibrations sans contact sous la forme du vibromètre laser SKF MSL-7000 a un impact significatif aussi bien pour la maintenance conditionnelle que pour les essais de qualité des produits. Développée en collaboration avec la société allemande Polytec, cette unité compacte et facile à installer vient élargir la gamme des capteurs utilisés en maintenance conditionnelle. Elle est déjà utilisée par SKF dans des applications d’essai de bruit au sein de ses propres installations de fabrication de roulements. Le vibromètre laser de SKF peut être connecté à la technologie d’essai de bruit SKF pour des installations d’essai de pointe à l’extrémité des lignes de production d’autres types d’équipements, comme les moteurs électriques, pompes et compresseurs, ce qui permet à d’autres entreprises de bénéficier de cette technologie.

Liens apparentés

Contact commercial

Werner Palmetshofer, Werner.Palmetshofer@skf.com

Le MSL-7000 se présente sous forme d’une seule unité à la fois compacte, robuste et facile à installer et à utiliser. Il est basé sur la technologie de mesure sans contact qui lui confère une grande fiabilité et limite son exposition à l’usure. Il est facile à intégrer dans des installations d’essai et systèmes de contrôle existants. Le MSL-7000 permet d’effectuer des mesures acoustiques sur la plage de 0,2 Hz (pour les rotations lentes) à 22 kHz. Sur le plan de la sécurité, l’instrument est doté d’un laser visible de faible puissance (Classe II) sans danger pour les yeux.

Au cœur de chaque système de vibrométrie laser SKF réside un vibromètre Doppler à laser (VDL) – un transducteur optique de précision qui permet de déterminer la vélocité et le déplacement des vibrations en un point fixe. Cette technologie repose sur l’effet Doppler, autrement dit sur la mesure du décalage de fréquence d’une lumière rétrodiffusée par une surface en mouvement.

L’effet Doppler

Si une onde est réfléchie par un objet en mouvement et détectée par un système de mesure (comme c’est le cas avec le VDL), le glissement en fréquence de l’onde peut être exprimé par la formule :

où v désigne la vélocité de l’objet et λ, la longueur de l’onde émise. Pour déterminer la vélocité d’un objet, le décalage de fréquence (Doppler) doit être mesuré à partir d’une longueur d’onde connue. Dans le VDL, cette mesure s’effectue par interférométrie laser.

Interférométrie

Le vibromètre Doppler à laser fonctionne sur le principe de l’interférence optique, nécessitant deux faisceaux lumineux cohérents, d’intensité lumineuse respective l1 et l2, se superposant. L’intensité résultante n’est pas seulement la somme des deux intensités, mais intègre un troisième terme dit d’interférence selon la formule :

où :

r2 = constante

r1 = r(t) – déplacement de l’objet

Ce terme d’interférence est lié à la différence de longueur des chemins optiques des deux faisceaux. Si cette différence est un entier multiple de la longueur d’onde du laser, l’intensité résultante est quatre fois supérieure à une seule intensité. Par conséquent, l’intensité résultante est nulle si les deux faisceaux présentent une différence de longueur de chemin optique d’une demi-longueur d’onde.

Démonstration expérimentale

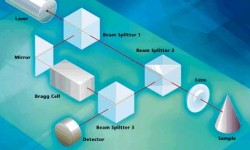

La Fig. 2 illustre la manière dont cette loi physique est exploitée techniquement au sein du VDL. Le faisceau d’un laser hélium-néon est séparé par un séparateur de faisceau (SF 1) en un faisceau de référence et un faisceau de mesure. Après un passage à travers un deuxième séparateur (SF2), le faisceau de mesure est concentré sur l’objet, qui va alors le réfléchir. Ce faisceau réfléchi est ensuite dévié par le SF 2, puis fusionné avec le faisceau de référence par le troisième séparateur de faisceau (SF 3) et, enfin, dirigé vers le détecteur.

Étant donné que la longueur du chemin optique du faisceau de référence est constante dans la durée (à l’exception d’effets thermiques négligeables sur l’interféromètre) (r2 = constante), un mouvement de l’objet (r1 = r(t)) génère au niveau du détecteur des franges d’interférences claires – sombres typiques d’un interféromètre. Un cycle complet sombre – clair sur le détecteur correspond à un déplacement de l’objet d’exactement une demi-longueur d’onde de la lumière utilisée. Dans le cas d’un laser hélium-néon, utilisé presque exclusivement pour les vibromètres, cela correspond à un déplacement de 316 nm.

Une variation de longueur du chemin optique par unité de temps se manifeste sous forme d’un décalage de fréquence Doppler du faisceau de mesure. Autrement dit, la fréquence de modulation du schéma de l’interféromètre déterminé est directement proportionnelle à la vélocité de l’objet. L’éloignement d’un objet par rapport à l’interféromètre génère exactement le même schéma d’interférence (et décalage de fréquence) que son déplacement en direction de l’interféromètre. Cette configuration, par conséquent, ne permet pas de déterminer la direction de déplacement de l’objet. Pour cette raison, un modulateur opto-acoustique (cellule de Bragg) est placé au niveau du faisceau de référence pour moduler la fréquence de l’onde lumineuse de 40 MHz (en comparaison la fréquence de la lumière laser est de 4,74 • 1014 Hz). Cela génère une fréquence de modulation des franges d’interférences de 40 MHz, lorsque l’objet est au repos. Si l’objet se déplace en direction de l’interféromètre, la fréquence de modulation est réduite, et si l’objet s’éloigne du vibromètre, le détecteur reçoit une fréquence supérieure à 40 MHz. Autrement dit, il est désormais possible, non seulement de détecter l’amplitude du mouvement, mais aussi de déterminer précisément la direction de ce mouvement.

Maintenance conditionnelle avancée

SKF fait partie des principaux fournisseurs de systèmes de maintenance conditionnelle et propose une gamme étendue d’instruments portatifs et de systèmes de surveillance en ligne. Le nouveau capteur a été développé pour être utilisé avec les produits de maintenance conditionnelle SKF. Le vibromètre laser SKF peut, par exemple, être combiné au système SKF Microlog (Fig. 3) et apporter encore plus de valeur ajoutée aux clients. Il élargit ainsi le champ des applications potentielles des instruments portatifs et systèmes de surveillance en ligne SKF, tout en procurant aux ingénieurs de maintenance SKF un outil de pointe flexible pour les mesures de vibrations sur site dans une grande variété d’applications. Ces fonctionnalités de mesure incluent :

- des plages de mesure de 20 mm/s, 50 mm/s, 100 mm/s ;

- un signal proportionnel à la vélocité disponible sur connecteur de sortie numérique (format sp-DIF) ou analogique ;

- des mesures acoustiques sur la plage de 0,2 Hz (pour les rotations lentes) à 22 kHz ;

- des mesures sur de longues distances (jusqu’à 3 m) ;

- des mesures sur des surfaces chaudes ;

- des mesures de vibrations sur des pièces en rotation ;

- un signal constant, indépendamment de la force appliquée au capteur piezo ;

- des mesures en zones dangereuses ou difficiles d’accès ;

- des mesures à travers le verre.

Surveillance du bruit des roulements SKF

Les roulements sont des pièces mécaniques de haute précision qui sont produites, la plupart du temps, en très grandes quantités. En tant que leader mondial de l’industrie des roulements, SKF cherche constamment à rester à l’avant-garde en termes de développement de procédés et de technologie du contrôle qualité. Les tolérances dimensionnelles sont extrêmement serrées, de l’ordre du micromètre, et une attention particulière est accordée à la réduction du niveau sonore de fonctionnement des roulements. SKF a, par ailleurs, adopté une politique zéro défaut malgré des volumes de production quotidiens de plusieurs millions de pièces. Par conséquent, SKF teste 100 % de ses produits en bout de ligne de production concernant le niveau sonore de fonctionnement, ce qui nécessite des équipements d’essai extrêmement complexes (Fig. 4).

Le MSL-7000 mesure la vibration et le rayonnement sonore des objets avec fiabilité et sans aucun contact. Les données collectées fournissent de précieuses informations au système électronique de test de bruit SKF concernant la qualité de fabrication et la conformité aux limites d’émission acoustique d’un produit. L’intégration directe du vibromètre laser SKF au sein d’une ligne de production permet de disposer d’un système de contrôle de la qualité en temps réel pour des décisions d’ACCEPTATION/REJET automatiques. En plus d’offrir une garantie de qualité durable, le capteur augmente considérablement la rentabilité du processus de production. Le vibromètre laser SKF est sans contact, ne s’use pas et ne nécessite aucun servo-mécanisme, ni protection contre le bruit pour la réalisation des mesures.

L’utilisation du vibromètre laser SKF permet de simplifier la conception et l’agencement de l’équipement. En outre, il est possible de compléter facilement des équipements comme les bancs d’essai d’endurance ou les stations de rodage avec des capteurs et systèmes électroniques d’essai de bruit. Le capteur est désormais un équipement standard sur toutes les nouvelles machines d’essai de bruit utilisées dans les usines SKF (Fig. 5).

Cette nouvelle technologie offre un certain nombre d’avantages aux usines SKF. La mesure sans contact qu’elle permet se traduit par un allongement de la durée de service de l’équipement et évite les arrêts non planifiés. Il s’agit d’un système flexible utilisable dans de nombreuses applications différentes. Cette technologie de haute précision génère un signal constant et permet de réduire les coûts d’exploitation à travers une réinitialisation rapide et un étalonnage simplifié. Les autres avantages incluent la possibilité d’une mise à niveau facile des équipements existants et, par la suite, le coût modéré des réparations relatives au capteur.

Technologie de contrôle qualité

SKF est désormais en mesure d’offrir à ses clients une assistance en matière de contrôle de la qualité. Le nouveau vibromètre laser de SKF peut être connecté à la technologie SKF d’essai de bruit pour des installations d’essai de pointe à l’extrémité des lignes de production des moteurs électriques, pompes, compresseurs et de nombreux autres produits. Cela signifie que SKF met également à la disposition de ses clients des compétences pointues en technologie de contrôle qualité, pour l’inspection qualité finale et l’amélioration en continu des procédés de fabrication, en ligne avec la vision de SKF : « To equip the world with SKF knowledge » (équiper le monde avec le savoir-faire SKF).

Le groupe Polytec

- Fondation : 1967.

- Siège : Waldbronn (Allemagne).

- Effectif : 350 salariés.

- Filiales : Angleterre, France, Japon, Singapour, États-Unis.

- www.polytec.com.