Movimento affidabile

La tecnologia delle tenute SKF ha aiutato ACE a ottimizzare l’affidabilità dei suoi ammortizzatori miniaturizzati negli ambienti operativi più difficili.

“I nostri prodotti trovano impiego ovunque sia necessario arrestare in modo controllato una massa in movimento”, afferma Christian Alscher, development manager di ACE. Un compito semplice, ma fondamentale per garantire il funzionamento in sicurezza di ogni tipo di macchina, dalle attrezzature per la movimentazione dei materiali ai sistemi di automazione industriale fino alle chiuse e ai meccanismi di controllo degli enormi telescopi astronomici.

Fondata a Detroit, Michigan, nel 1963, ACE Stoßdämpfer (nota negli Stati Uniti come ACE controls) ha sviluppato il primo ammortizzatore industriale regolabile al mondo, un componente destinato a essere diffusamente impiegato in milioni di applicazioni. Oggi l’azienda produce un vasto assortimento di prodotti per l’automazione, il controllo del movimento, l’isolamento dalle vibrazioni e la sicurezza. I suoi ammortizzatori sono disponibili con diametri da 5 a 130 mm e lunghezze corsa da 23 mm a oltre 1 metro.

Impedire i cedimenti

I prodotti ACE sono sottoposti a una gamma di cicli di lavoro straordinariamente ampia. Quando i progettisti di apparecchiature specificano un ammortizzatore di emergenza ACE, sperano in realtà che non debba mai entrare in funzione. Il suo compito è infatti quello di arrestare la macchina in modo sicuro in caso di grave avaria del sistema per impedire cedimenti catastrofici.

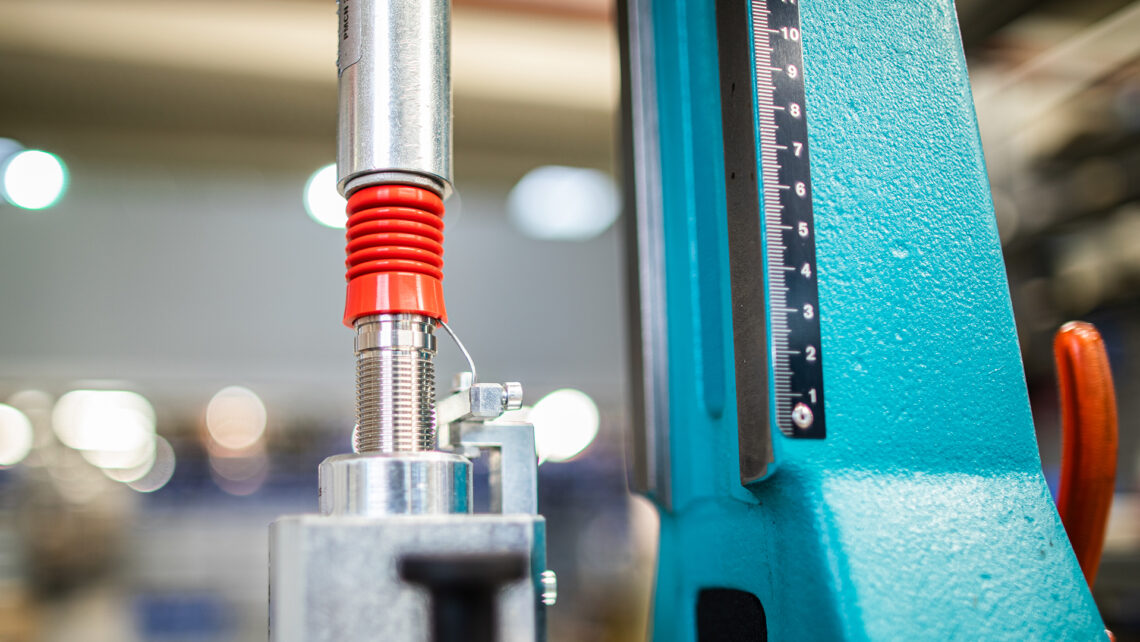

Gli altri prodotti ACE operano in modo più estensivo. Gli ammortizzatori miniaturizzati ACE PMCN, ad esempio, sono spesso utilizzati nelle applicazioni con alti volumi di produzione per bloccare i componenti nella fase di espulsione dalle macchine utensili o per arrestare gli attuatori ad alta velocità a fine corsa. Con lunghezze corsa da 12 a 25 mm, le unità PMCN garantiscono un assorbimento di energia fino a 136 Nm per ciclo, con velocità di impatto fino a 6 m/s. Questi dispositivi compatti devono operare in modo affidabile per svariati milioni di cicli, senza interventi di regolazione o manutenzione.

Una speciale membrana di rotolamento assicura la tenuta statica e dinamica tra il pistone e il cilindro riempito di olio. Si tratta di una soluzione efficace, poiché richiede un minor numero di componenti e minore spazio rispetto ai sistemi tradizionali. Essendo sigillate ermeticamente, inoltre, le unità non richiedono manutenzione.

Per ambienti industriali difficili

Per garantire che questi innovativi sistemi operino in modo efficiente anche negli ambienti industriali più difficili è però necessario un approccio multilivello. L’esposizione a fluidi di lavorazione, quali i refrigeranti, può causare il rigonfiamento e la rottura della membrana, che deve quindi essere protetta dalla contaminazione mediante un soffietto esterno. All’inizio ACE aveva previsto un soffietto in PTFE stampato, con una molla interna di metallo per il riarmo del pistone tra un movimento di attuazione e l’altro. Ma nel tempo la combinazione metallo-polimero si è rivelata inaffidabile, poiché la molla causava la lacerazione del delicato PTFE, con conseguenti cedimenti prematuri.

“Abbiamo cominciato a ricevere segnalazioni dai clienti perché i dispositivi non offrivano la durata di esercizio promessa”, ricorda Alscher. “Abbiamo capito che c’era un problema e ci siamo impegnati per sviluppare una soluzione più efficace”. Il team ACE ha capito che il punto debole era il design ibrido del soffietto originale. Poiché il PTFE non ha pretensionamento intrinseco, occorreva una molla interna per riarmare l’ammortizzatore dopo l’attuazione. I progettisti hanno quindi studiato un materiale alternativo che potesse svolgere sia la funzione di tenuta sia quella di riarmo.

Ora è normale che queste unità operino in modo affidabile anche dopo più di due milioni di cicli.

Jörg Küchmann

Design manager di ACE

Un polimero innovativo

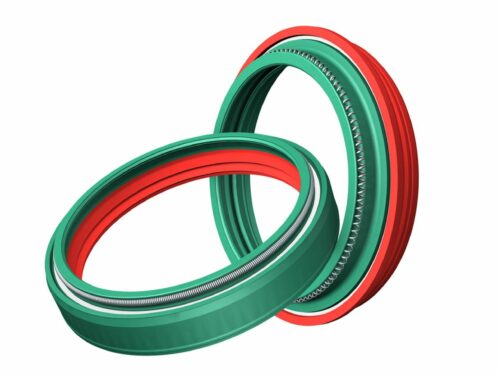

Dopo aver esaminato vari materiali di fornitori diversi, la ricerca di una soluzione più semplice e affidabile ha portato i tecnici ACE a rivolgersi a SKF. Nel 2013 le due aziende si sono riunite per la prima volta per esaminare la questione soffietti. La soluzione è stata offerta dallo speciale assortimento di materiali SKF in elastomero poliuretanico termoplastico resistente all’idrolisi, TPU H-ECOPUR®, ampiamente utilizzato per i sistemi di tenuta nelle applicazioni gravose.

Nello specifico, il materiale identificato dal team SKF è particolarmente resistente a refrigeranti, lubrificanti, mezzi di pulizia e vapore acqueo. La sua elevata resistenza garantisce inoltre il riarmo affidabile dell’ammortizzatore senza molla aggiuntiva.

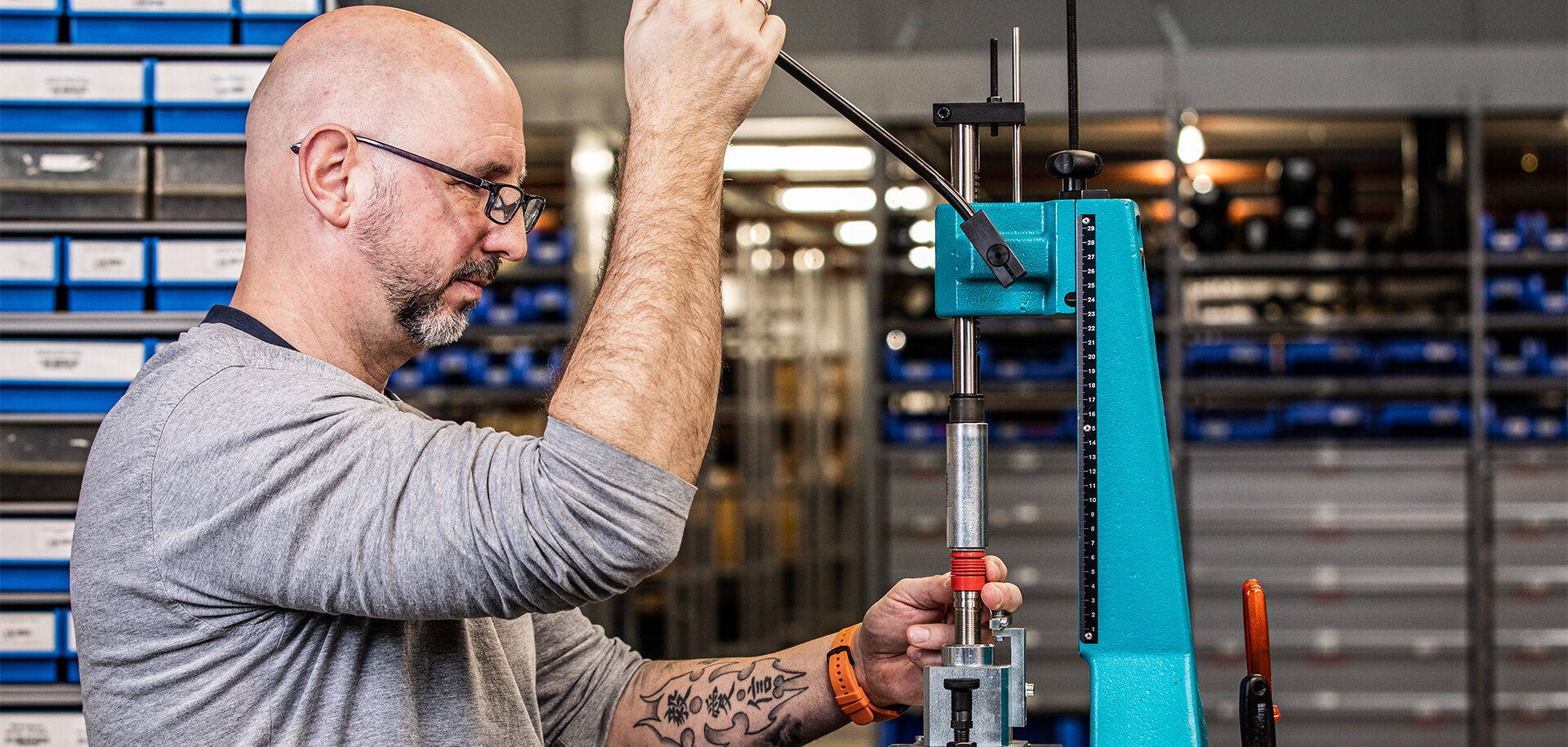

ACE e SKF hanno collaborato per ottenere le caratteristiche prestazionali ideali, ottimizzando lo spessore delle pareti e la geometria dei soffietti. Il progetto ha potuto contare sulle capacità produttive specialistiche di SKF: sia i prototipi sia il prodotto finito sono stati realizzati con le avanzate macchine CNC dell’azienda.

Semplicità, velocità e durata maggiori

La resistenza del materiale ECOPUR ha permesso alle due aziende di apportare ulteriori migliorie, che hanno semplificato il processo di assemblaggio. È stato introdotto un inserto che consente di far scattare in posizione, in modo rapido e agevole, il soffietto nella scanalatura sul corpo esterno dell’ammortizzatore. Questo ha sostituito la filettatura interna con rinforzo adesivo, che era stata utilizzata per fissare il design PTFE originale.

“Il design con aggancio a scatto ci ha dato un ulteriore vantaggio”, commenta Jörg Küchmann, design manager di ACE. “Eliminare il fissaggio dei soffietti con l’adesivo ha di fatto eliminato una possibile modalità di guasto, oltre al fatto che l’assemblaggio è più semplice e veloce”. La vasta esperienza del team SKF nella progettazione di interfacce a scatto per altri prodotti ECOPUR ha permesso di suggerire la geometria ideale per un accoppiamento sicuro e affidabile.

I nuovi soffietti hanno aumentato l’affidabilità dei prodotti PMCN di ACE. “In condizioni di esercizio molto gravose, i clienti che utilizzavano i vecchi soffietti registravano cedimenti dopo meno di 100.000 cicli”, osserva Küchmann. “Ora è normale che queste unità operino in modo affidabile anche dopo più di due milioni di cicli”. Dimensioni ridotte, prestazioni elevate e affidabilità superiore sono la chiave del successo di queste unità.

Il materiale ECOPUR ha inoltre contribuito a portare la gamma PMCN ACE in nuovi mercati. Il materiale soddisfa i requisiti europei e della FDA statunitense per le applicazioni farmaceutiche e alimentari; in particolare per quest’ultimo settore ACE produce speciali varianti in acciaio inox riempite con un olio compatibile con gli alimenti.

A distanza di quasi dieci anni, SKF e ACE continuano a collaborare per migliorare i progetti esistenti e svilupparne di nuovi. È allo studio l’impiego dell’innovativo soffietto ECOPUR per ammortizzatori PMCN di dimensioni maggiori per soddisfare eventuali richieste dei clienti.