Quantensprung in der Zuverlässigkeit

Dank der Dichtungstechnologie von SKF hat ACE die Zuverlässigkeit seiner Kleinstoßdämpfer unter anspruchsvollsten Einsatzbedingungen grundlegend verbessert.

„Unsere Produkte kommen überall dort zum Einsatz, wo bewegte Massen kontrolliert gebremst werden müssen“, erklärt Christian Alscher, Entwicklungsleiter bei ACE. Diese einfache Aufgabe ist ausschlaggebend für den sicheren Betrieb von Maschinen und Anlagen jeder Art – von Transport- und Automationssystemen bis zu Schleusenanlagen oder Steuerungsmechanismen für Großteleskope.

Das Unternehmen ACE Stoßdämpfer entwickelte den weltweit ersten selbsteinstellenden Industriestoßdämpfer, eine Kategorie von Maschinenelementen, die heute weltweit in Millionen von Anwendungen eingesetzt wird. Die Firma wurde 1963 in Detroit im US-Bundesstaat Michigan gegründet und ist in den USA unter dem Namen ACE controls bekannt. Inzwischen stellt ACE ein breites Spektrum von Automations-, Bewegungssteuerungs-, Schwingungsdämpfungs- und Sicherheitsprodukten her. Das Angebot an Stoßdämpfern reicht von fünf bis 130 mm Außendurchmesser mit einem Hub von 23 bis über 100 mm.

Schadensminimierung

Die Arbeitszyklen der ACE-Produkte fallen sehr unterschiedlich aus. Wenn Maschinenkonstrukteure ein Not-Stopp-System von ACE vorschreiben, gehen sie davon aus, dass es selten oder nie zum Einsatz kommen muss.

Sein einziger Zweck ist, die Maschine im Falle eines schwerwiegenden Systemausfalls zum Stillstand zu bringen und so einen verheerenden Schaden zu verhindern.

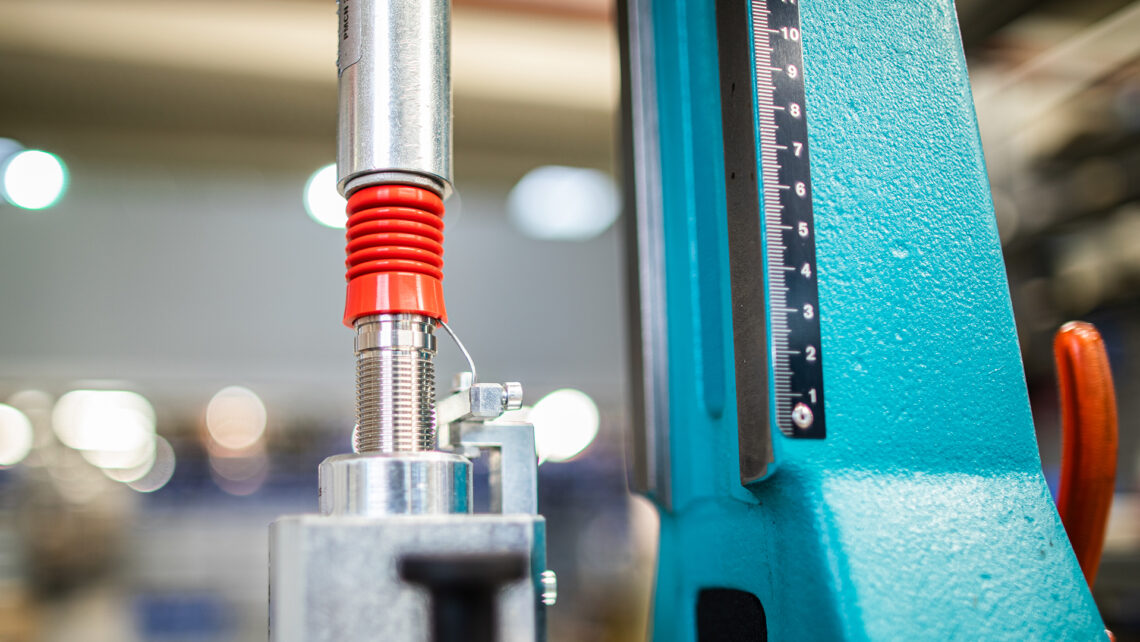

Andere ACE-Lösungen arbeiten erheblich häufiger. Die ACE-Kleinstoßdämpfer der PMCN-Baureihe werden zum Beispiel in hochvolumigen Produktionsanwendungen eingesetzt. Dort fangen sie die von Werkzeugmaschinen ausgeworfenen Teile auf oder bremsen schnell laufende Stellantriebe bei Erreichen der Endlage. Bei Hüben von 12 bis 25 mm können die PMCN-Stoßdämpfer Energie von bis zu 136 Nm pro Zyklus von Objekten aufnehmen, die sich mit einer Geschwindigkeit von bis zu sechs Metern pro Sekunde bewegen. Diese kompakten Maschinenelemente sollen über Millionen von Zyklen zuverlässig arbeiten, ohne nachgestellt oder gewartet zu werden.

Die spezielle Rollmembran der PMCN-Baureihe sorgt für statische und dynamische Abdichtung zwischen dem Kolben und dem ölbefüllten Zylinder. Diese geniale Konstruktion erfordert weniger Bauteile und deutlich weniger Platz als herkömmliche Stoßdämpfersysteme. Dank der hermetischen Abdichtung sind die PMCN-Stoßdämpfer wartungsfrei.

Für raues industrielles Umfeld

Aber wenn diese innovativen Stoßdämpfer in einem rauen industriellen Umfeld reibungslos funktionieren sollen, ist ein mehrschichtiges Konzept nötig. Unter Einwirkung von Flüssigkeiten wie etwa Kühlmitteln kann die Membran aufquellen und damit Ausfälle verursachen. Deshalb muss sie durch einen äußeren Faltenbalg vor Verunreinigungen geschützt werden. Zunächst benutzte ACE eine aus PTFE gegossene Balgkonstruktion mit einer integrierten Drahtspirale, um den Kolben nach Betätigung zurückzustellen. Die Kombination von Metall und Kunststoff erwies sich jedoch als unzuverlässig, denn die Drahtspirale verursachte in dem empfindlichen PTFE Risse und konnte zu vorzeitigen Ausfällen führen.

„Einige Kunden klagten, dass das Produkt die von uns versprochene Betriebsdauer nicht erreiche“, erinnert sich Alscher. „Als uns der Grund klar wurde, suchten wir unverzüglich nach einer besseren Lösung.“ Das Team von ACE stellte fest, dass die hybride Konstruktion des ursprünglichen Faltenbalgs die Schwachstelle war. Da der PTFE-Werkstoff keine eigene Vorspannung hatte, brauchte man eine innenliegende Drahtspirale zur Rückstellung des Stoßdämpfers nach Betätigung. Die Konstruktionsentwickler suchten nach einem alternativen Material, das sowohl die Abdicht- als auch die Rückstellungsfunktion gewährleistete.

Heute funktionieren diese Maschinenelemente in der Regel auch noch nach einer oder zwei Millionen Zyklen oder sogar mehr einwandfrei.

Jörg Küchmann

Konstruktionsleiter von ACE

Kunststoffinnovation

Nach Auswertung diverser Werkstoffe von unterschiedlichen Anbietern wandten sich die Konstruktionsentwickler von ACE bei ihren Sondierungen an SKF. Die Ingenieure beider Unternehmen setzten sich erstmals 2013 zusammen, um die Balgkonstruktion zu verbessern. Die Lösung fanden sie in der SKF Bibliothek über spezielle TPU-Werkstoffe: H-ECOPUR®, ein Material, aus dem sehr oft Dichtungen für anspruchsvolle Anwendungen gefertigt werden.

Das von SKF vorgeschlagene Material ist besonders beständig gegenüber Kühl-, Schmier- und Reinigungsmitteln sowie gegenüber Wasserdampf. Zudem ist es so elastisch, dass für die Rückstellung des Stoßdämpfers keine zusätzliche Feder erforderlich ist.

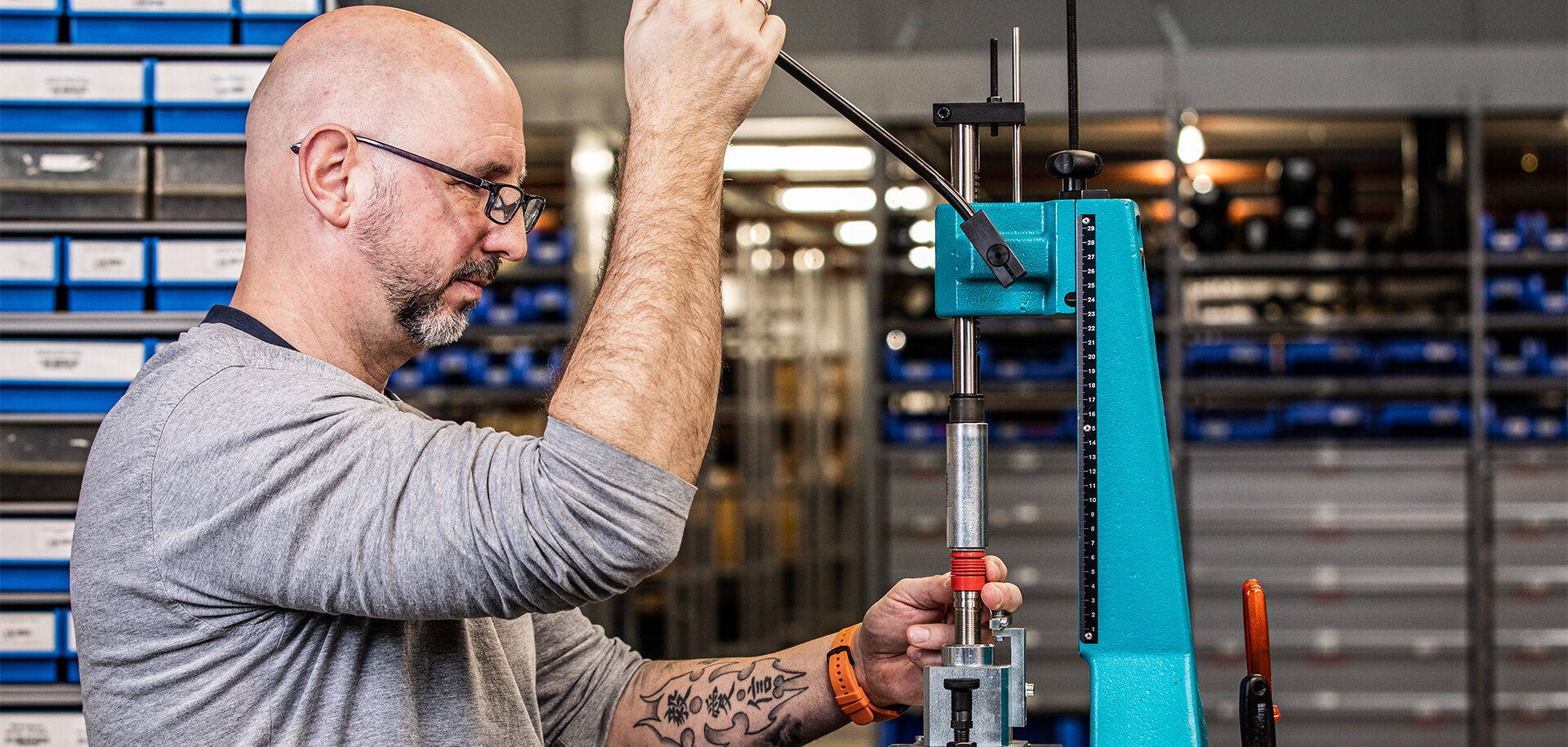

Gemeinsam arbeiteten ACE und SKF das Grundkonzept weiter aus. Sie optimierten die Wandstärke und die Geometrie des Faltenbalgs, um ihm ideale Leistungsmerkmale zu geben. Die Konstruktion stützte sich weitgehend auf die besondere Produktionskapazität von SKF, die sowohl die Prototyp- als auch Endfertigung der Faltenbälge umfasst. Dabei kommt die moderne CNC-Bearbeitungstechnik des Unternehmens zum Einsatz.

Einfacher, schneller und langlebiger

Dank der Festigkeit und Belastbarkeit des ECOPUR-Materials konnten SKF und ACE auch weitere Verbesserungen vornehmen, die den Montageprozess vereinfachen. Statt wie bei der früheren PTFE-Konstruktion den Faltenbalg mit einem innen liegenden Gewinde am Zylinder zu befestigen und die Verbindung zusätzlich durch eine Verklebung zu verstärken, übernahmen eine Schnappwulst im Balg und eine korrespondierende Nut im Außenkörper des Zylinders diese Funktion.

„Diese Lösung war ein zusätzlicher Vorteil für uns“, meint Jörg Küchmann, Konstruktionsleiter bei ACE. „Die Faltenbälge nicht mehr verkleben zu müssen, hat eine weitere Fehlerquelle beseitigt und die Montage vereinfacht und beschleunigt.“ Die SKF Ingenieure haben viel Erfahrung mit der Konstruktion von Schnappverbindungen für andere ECOPUR-Produkte, sie konnten die ideale Kombination von Wulst- und Nutgeometrie für einen sicheren und zuverlässigen Sitz vorschlagen.

Die neuen Faltenbälge haben die Zuverlässigkeit der PMCN-Baureihe von ACE grundlegend verändert. „Unter besonders anspruchsvollen Einsatzbedingungen kommt es bei Kunden, die noch mit den alten Faltenbälgen arbeiten, nach weniger als 100.000 Zyklen zu Ausfällen“, verdeutlicht Küchmann. „Heute funktionieren diese Maschinenelemente in der Regel auch noch nach einer oder zwei Millionen Zyklen oder sogar mehr einwandfrei.“ Seine geringe Größe, gepaart mit hoher Leistungsfähigkeit und ausgezeichneter Zuverlässigkeit hat dieses Produkt zu einem Verkaufserfolg gemacht.

Durch die Einführung der ECOPUR-Bälge ist es ACE auch gelungen, neue Märkte für die PMCN-Baureihe zu gewinnen. Der Werkstoff der Faltenbälge erfüllt sowohl die europäischen Bestimmungen als auch die amerikanischen FDA-Vorschriften für Anwendungen in der Pharma-, Lebensmittel- und Getränkeindustrie. ACE fertigt nun auch für Nahrungsmittelproduzenten spezielle Edelstahl-Stoßdämpfer mit lebensmittelverträglichem Öl.

Ihre fast zehnjährige Zusammenarbeit wollen SKF und ACE mit weiteren Entwicklungen und neuen Konstruktionen fortsetzen. Falls die entsprechende Nachfrage besteht, werden die innovativen ECOPUR-Bälge an größere Varianten der PMCN-Stoßdämpfer angepasst.