Oltre il filtraggio: nuovi approcci per la pulizia dell’olio

L’olio contaminato è decisamente penalizzante per la produttività industriale. Per i macchinari che richiedono massima pulizia dell’olio, il filtraggio in linea potrebbe non essere sufficiente per ottenere le prestazioni necessarie. Grazie alla nuova tecnologia di SKF RecondOil l’olio lubrificante si trasforma da un problema di contaminazione da risolvere a un alleato dell’affidabilità.

Questi agenti contaminanti influiscono sulle prestazioni dell’olio. Le particelle dure possono danneggiare le macchine o i prodotti che realizzano. A temperature elevate l’olio contaminato può agglomerarsi, generando particelle appiccicose che ostruiscono i tubi e aderiscono alle superfici, aumentando l’attrito e accelerando l’usura. Acqua e agenti contaminanti metallici causano reazioni di ossidazione, che a loro volta contribuiscono alla degradazione dell’olio.

Un modo per ridurre al minimo questi effetti indesiderati consiste nel sostituire l’olio a intervalli regolari. Questa strategia però ha i suoi svantaggi. L’olio nuovo è costoso, come lo è lo smaltimento sicuro dell’olio contaminato. Frequenti sostituzioni dell’olio comportano interventi di manutenzione supplementari e fermi macchina che interrompono la produzione. Inoltre un elevato consumo di olio influisce negativamente sugli obiettivi delle aziende che si stanno adoperando per ridurre il loro impatto ambientale complessivo.

Sistemi di filtraggio tradizionali

Per prolungare la durata di esercizio degli oli e ridurre la frequenza delle sostituzioni, la maggior parte degli impianti di produzione e delle macchine più grandi è dotata di qualche sistema di pulizia e filtraggio. Gli utilizzatori industriali possono scegliere tra una vasta gamma di tecnologie per soddisfare le esigenze dei processi e dell’ambiente operativo. Ad esempio, è possibile pompare l’olio attraverso filtri che intrappolano le particelle oppure utilizzare materiali filtranti speciali per rimuovere l’acqua dall’olio.

Questi sistemi servono come prima misura per ridurre la contaminazione dell’olio: posizionati in linea tra il serbatoio dell’olio e la macchina, sono efficaci per rimuovere particelle anche di pochi μm di diametro.

Il filtraggio in linea presenta però alcuni limiti significativi, in particolare per gli utilizzatori che desiderano una migliore pulizia dell’olio. I filtri, infatti, ostacolano inevitabilmente il flusso dell’olio. Più il filtro è fine, più le perdite sono elevate, e maggiore è la spesa. Per mantenere il flusso dell’olio all’aumentare del grado di filtrazione è necessario installare filtri più grandi e far funzionare i sistemi a pressioni più elevate. Questo comporta un consumo di energia maggiore e costi più elevati per la sostituzione dei filtri, a cui si aggiunge il costo dello smaltimento ecologicamente corretto dei filtri usati, che vanno trattati come rifiuti pericolosi.

Per aggirare tali problemi di filtraggio è possibile utilizzare sistemi non in linea, che funzionano un po’ come i reni nel corpo umano: estraggono l’olio dal serbatoio di raccolta e lo fanno passare attraverso un ciclo di pulizia dedicato. Poiché sono separati dalla macchina che utilizza l’olio, i sistemi di filtraggio non in linea possono funzionare in maniera indipendente, trattando ripetutamente l’olio per ridurre gradualmente la contaminazione.

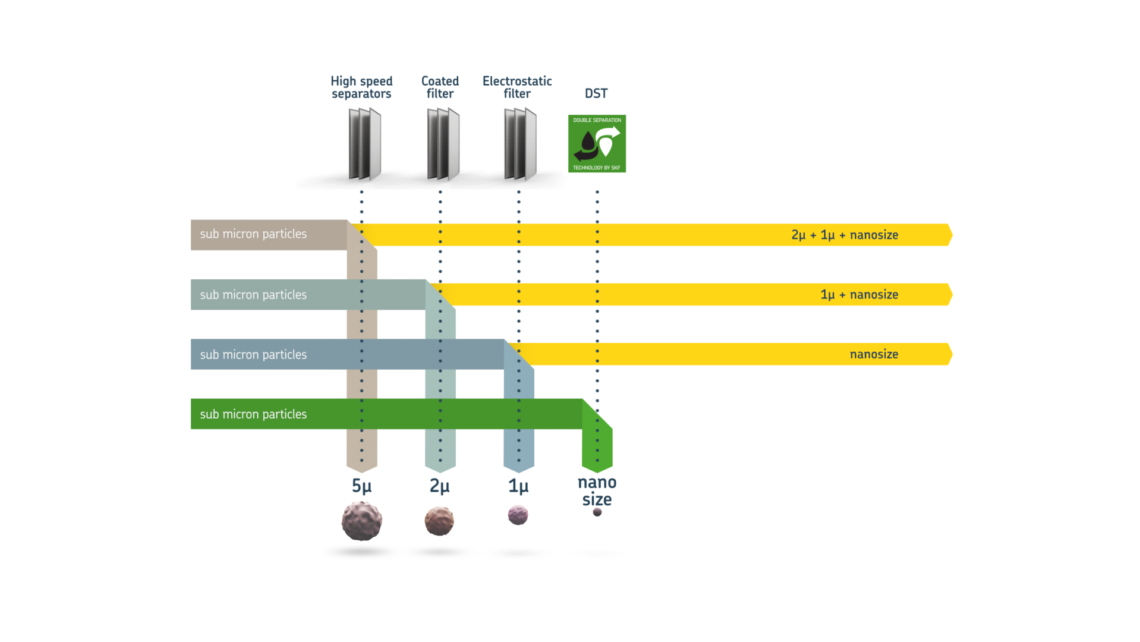

Questo tipo di approccio consente anche di utilizzare una serie di tecnologie di filtraggio alternative: i sistemi centrifughi fanno ruotare l’olio ad alta velocità per eliminare le molecole più pesanti, come l’acqua; i separatori elettrostatici utilizzano un campo elettrico ad alta tensione, che attrae le particelle polari o quelle generate dall’usura e le rimuove dall’olio.

Oggi nelle applicazioni di produzione critiche spesso si installano più sistemi di filtraggio in linea e non in linea, per eliminare quanto più possibile gli agenti contaminanti, mantenere le prestazioni dell’olio e prolungare i tempi che intercorrono tra le sostituzioni dell’olio. Eppure, per quanto si investa nelle tecnologie di filtraggio tradizionali, alcuni agenti contaminanti riescono comunque a sfuggire.

In un campione tipico di olio l’80% della superficie contaminante è costituito da particelle di dimensioni nanometriche.

Thomas Persson

Process development manager, SKF RecondOil.

Il problema delle particelle piccole

Le particelle più piccole sono il principale punto debole delle tecnologie di filtraggio tradizionali. I sistemi di filtraggio meccanici ad alta efficienza possono essere molto efficaci nel rimuovere particelle anche di pochi μm di diametro. Ma le particelle più piccole, di dimensioni “nanometriche”, rappresentano una sfida molto diversa. Queste particelle sono ovviamente troppo piccole da vedere a occhio nudo e sono anche difficili da rilevare con i sistemi standard per l’analisi dell’olio. Sono anche sufficientemente piccole da passare attraverso i filtri tradizionali più fini. Se non controllate, le nanoparticelle si accumulano in masse sempre più grandi nel sistema di alimentazione dell’olio.

Nonostante le dimensioni piccolissime, le nanoparticelle giocano un ruolo decisivo nella degradazione dell’olio. In genere questo è dovuto al fatto che nella maggior parte degli oli industriali rappresentano una parte significativa del carico complessivo di contaminazione. In un campione tipico di olio l’80% della superficie contaminante è costituito da particelle di dimensioni nanometriche. L’ossidazione avviene nel punto in cui l’olio e la superficie contaminante entrano in contatto. E, poiché l’ossidazione è la causa principale dell’invecchiamento dell’olio, ridurre questa superficie è fondamentale.

Anche le nanoparticelle contribuiscono all’usura. Ad esempio, il film di lubrificante tra le superfici in movimento di un cuscinetto a sfera è di circa 500 nm. Quindi, anche una particella molto più piccola di 1 μm è sufficientemente grande da provocare l’interruzione del film, con possibili danneggiamenti superficiali.

Fino a poco tempo fa si poteva fare ben poco per eliminare le nanoparticelle dagli oli. Si potevano utilizzare elementi filtranti meccanici estremamente fini in grado di catturare particelle più piccole di 1 μm; questi filtri però potevano anche causare la degradazione dell’olio, perché rimuovevano additivi essenziali per le prestazioni e la durata.

Tecnologia della doppia separazione

Oggi gli utilizzatori industriali possono sfruttare a proprio vantaggio un nuovo e diverso approccio per ottenere un olio più pulito: la tecnologia della doppia separazione (Double Separation Technology, DST) di SKF RecondOil. Basata su principi sviluppati in origine nel mondo della biochimica, questa tecnologia è stata ora adattata per l’applicazione industriale. Grazie alla combinazione brevettata di due fasi di separazione chimica e meccanica è possibile rimuovere le nanoparticelle e le molecole d’acqua, senza danneggiare l’olio o i suoi additivi essenziali.

La tecnologia della doppia separazione, tuttavia, non rende obsoleti i filtri d’olio tradizionali, che sono ancora necessari per filtrare gli agenti contaminanti di dimensioni maggiori presenti nell’olio; consente però di catturare le particelle minuscole che riescono a sfuggire perché hanno dimensioni inferiori alla capacità di trattenimento dei filtri. Tra queste, vi sono le nanoparticelle che causano l’ossidazione e l’invecchiamento irreversibili dell’olio.

L’elemento fondamentale della tecnologia della doppia separazione è l’“accelerante della separazione”, una sostanza chimica specifica che viene aggiunta in quantità misurate con estrema precisione in una camera di reazione contenente olio contaminato. È un processo delicato: l’olio deve avere una determinata temperatura; l’accelerante, nella quantità specifica, deve essere mescolato all’olio alla velocità corretta e deve essere lasciato depositare per il tempo necessario.

L’accelerante attrae lo sporco, dalle particelle di dimensioni maggiori fino alle nanoparticelle, senza alterare gli additivi. Lo sporco si aggrega e può essere separato dall’olio, che, essendo pulito, può essere utilizzato e rigenerato più volte. Nei test effettuati in condizioni operative effettive le misurazioni hanno mostrato una riduzione delle particelle molto piccole (con dimensioni inferiori a 0,2 micron) di ben il 90-99%.

Un uso circolare dell’olio

La tecnologia della doppia separazione consente di eliminare una serie di problemi associati alla contaminazione. Con l’olio pulito a livello nanometrico l’usura e i danni ai macchinari si riducono. Le macchine durano più a lungo e richiedono meno interventi di manutenzione. I processi diventano molto più prevedibili e stabili, perché non sono più influenzati dalla graduale degradazione delle prestazioni dell’olio nel tempo.

Infatti, poiché anche gli oli incontaminati contengono piccole quantità di agenti contaminanti derivanti dai processi produttivi e dal trasporto, in alcune applicazioni l’olio pulito a livello nanometrico e trattato con tecnologia della doppia separazione può avere prestazioni migliori degli oli nuovi. Con la tecnologia della doppia separazione l’olio può diventare un alleato dell’affidabilità anziché essere un problema di contaminazione ricorrente da risolvere.

Nel tempo l’impatto di questo processo può essere ancora più significativo. Dato che rimuove le nanoparticelle dall’olio, la tecnologia della doppia separazione blocca l’ossidazione, che è la causa principale dell’invecchiamento dell’olio. Questo significa che l’olio può essere riutilizzato praticamente all’infinito. E, se si riutilizza lo stesso olio, diminuisce la necessità di estrarre, raffinare, trasportare e modificare l’olio greggio, e di smaltirlo una volta contaminato. Di conseguenza, l’olio industriale si può trasformare da un costoso bene di consumo in una risorsa circolare sostenibile dal punto di vista economico e ambientale.

L’olio come un servizio

Con i contratti basati sulle prestazioni di SKF, i clienti pagano in base alle prestazioni operative misurate rispetto a indicatori chiave di prestazioni predeterminati: produttività, riduzione dei tempi di fermo macchina, uso di energia o altri parametri rilevanti. Invece di pagare per macchinari e olio secondo un modello commerciale tradizionale, i clienti e SKF stanno beneficiando dell’ottimizzazione della produttività, dell’affidabilità e dell’efficienza dei macchinari.