Más allá del filtrado: nuevo enfoque para un aceite limpio

El aceite sucio merma la productividad industrial. En equipos que exigen un alto nivel de limpieza en el aceite, el filtrado en línea puede ser insuficiente para obtener el rendimiento necesario. Nueva tecnología de SKF RecondOil transforma el aceite de lubricación, haciendo que en lugar de ser un problema de contaminación, se convierta en un aliado en confiabilidad.

Estos contaminantes afectan el rendimiento del aceite. Las partículas duras pueden dañar las máquinas o los productos que fabrican. En presencia de calor, el aceite sucio puede aglutinarse en un barniz compuesto de partículas pegajosas que obstruyen tuberías y superficies revestidas, lo que aumenta la fricción y acelera el desgaste. El agua y los contaminantes de metal causan reacciones de oxidación, y destruyen finalmente el aceite.

Una manera de reducir al mínimo esos efectos no deseados es cambiando el aceite regularmente. Pero esta estrategia tiene sus propios problemas. El aceite nuevo es costoso, como también lo es desechar de forma segura el aceite contaminado. Cambios de aceite frecuentes significan mano de obra adicional para el mantenimiento, y pérdida de tiempo de producción. Y un alto consumo de aceite es impropio en una época en la que las organizaciones se esfuerzan en reducir su impacto medioambiental total.

Sistemas de filtrado convencional

Para prolongar la vida útil de los aceites y reducir la frecuencia de cambio, la mayor parte de grandes máquinas e instalaciones de producción incorporan algún tipo de equipo de limpieza y filtrado. Las industrias pueden elegir entre una amplia gama de tecnologías para atender las necesidades de sus procesos y entorno operativo. Por ejemplo, el aceite puede bombearse por filtros que retienen partículas y también pueden usarse materiales de filtrado especiales para absorber el contenido de agua.

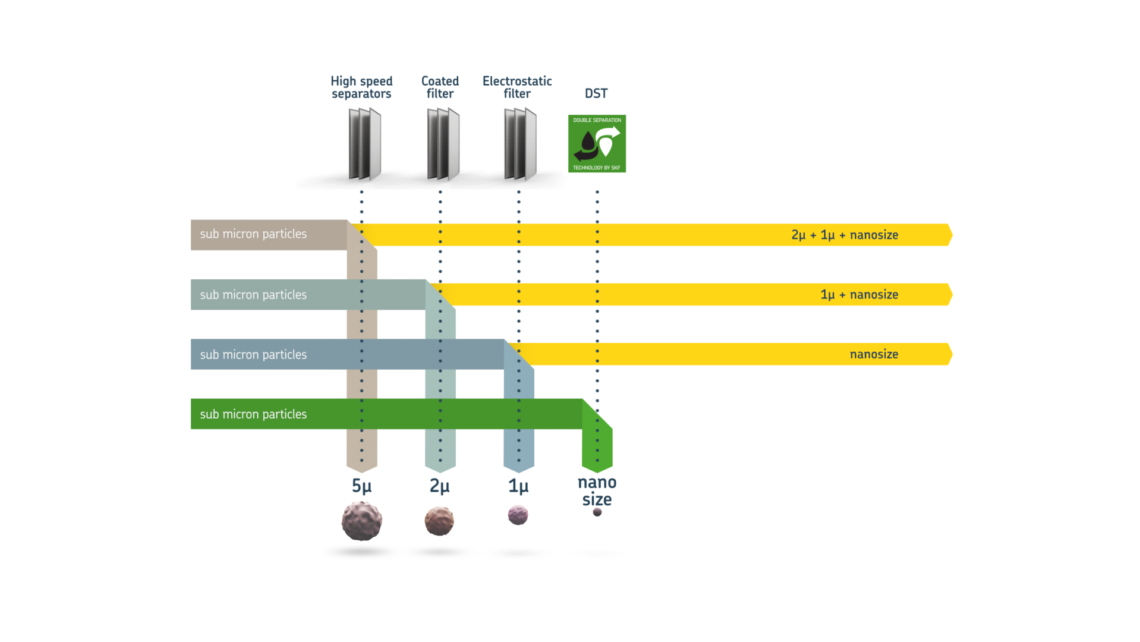

Esos sistemas actúan como frente de defensa contra el aceite contaminado. Incorporados en línea entre el recipiente de aceite y la máquina, son eficaces para extraer partículas muy pequeñas, de unos pocos μm de sección.

Sin embargo, el filtrado en línea tiene limitaciones significativas, especialmente en los usuarios que persiguen un grado de limpieza aún mayor en el aceite. Inevitablemente, los filtros restringen el flujo. Cuanto más fino sea el filtro, mayores son las pérdidas y más elevados los gastos. Para mantener el flujo de aceite al disminuir el tamaño de poros del filtro, hay que instalar filtros más grandes y hacer funcionar los sistemas a presiones más altas. Esto incrementa el consumo de energía y los costos de cambio de los filtros. Además, existe el costo de desechar de una forma inofensiva para el medioambiente el residuo peligroso que suponen los filtros usados.

Una manera de eludir esos problemas del filtrado es usando un sistema fuera de línea. Funciona de forma similar a los riñones del cuerpo humano. Extrae aceite del recipiente de almacenamiento y lo hace circular por un circuito de limpieza especial. Al estar desconectado de la máquina que usa el aceite, el sistema de filtrado fuera de línea puede funcionar a su ritmo, tratando y reprocesando continuamente el aceite para reducir gradualmente la contaminación.

El enfoque fuera de línea también permite usar diversas tecnologías de filtrado alternativas: los sistemas centrífugos de alta velocidad expulsan las moléculas pesadas, como el agua. Los separadores electrostáticos utilizan un campo eléctrico de alto voltaje que atrae partículas polares de desgaste o barniz y las expulsa del aceite.

En aplicaciones de producción fundamentales, a menudo se instala una compleja combinación de sistemas de filtrado en línea y fuera de línea, con el propósito de que intercepten toda la contaminación posible, a fin de mantener el rendimiento del aceite y prolongar el intervalo entre cambios. Sin embargo, a pesar de que se hagan grandes inversiones en tecnología de filtrado convencional, algunos contaminantes siguen atravesando la red.

En una muestra de aceite típica, el 80% del área de la superficie de contaminantes se halla en fragmentos del nivel de nanopartículas.

Thomas Persson

Process development manager, SKF RecondOil.

El enigma de las partículas pequeñas

Las partículas más pequeñas son la principal debilidad de las tecnologías de filtrado convencional. Los sistemas de filtrado mecánico de alta eficiencia pueden ser muy eficaces en la extracción de partículas hasta dimensiones de unos pocos μm de sección. Pero las partículas más diminutas, las “nanopartículas”, constituyen un reto muy diferente. Estas partículas son demasiado pequeñas como para ser visibles a simple vista, e incluso difíciles de detectar con equipo estándar de análisis de aceite. Asimismo, son lo suficientemente pequeñas como para pasar por los filtros convencionales más finos. Si no se controlan, las nanopartículas se acumulan en cantidades cada vez mayores en el aceite.

A pesar de su pequeñísimo tamaño, desempeñan un papel decisivo en la degradación del aceite. En general, es porque constituyen una parte significativa de la carga de contaminantes total en la mayor parte de aceites industriales. En una muestra de aceite típica, el 80%del área de la superficie de contaminantes se halla en fragmentos del nivel de nanopartículas. La interfaz entre el aceite y la superficie de contaminantes es donde tiene lugar la oxidación. Y debido a que la oxidación es la causa primordial del envejecimiento del aceite, es realmente importante reducir el área de la superficie.

Las nanopartículas también contribuyen al desgaste. La película lubricante entre las superficies en movimiento de un rodamiento de bolas es, por ejemplo, de unos 500 nm. Por ello, incluso una partícula muy inferior a 1 μm es lo suficientemente grande como para deteriorar la película, y provocar potencialmente daños en la superficie.

Hasta hace poco, las empresas apenas podían hacer algo para eliminar las nanopartículas del aceite. Existen elementos filtrantes mecánicos extremadamente finos que pueden interceptar partículas inferiores a 1 μm, pero también pueden dañar el aceite, al eliminar aditivos que son vitales para su rendimiento y longevidad.

Tecnología de doble separación

Hoy las industrias pueden aprovechar un enfoque nuevo y diferente en su propósito por conseguir un aceite más limpio: la Tecnología de doble separación (Double Separation Technology, DST) de SKF RecondOil. Basada en principios desarrollados originalmente en el sector de la bioquímica, esta tecnología se ha adaptado ahora para aplicaciones industriales. La combinación de separación química y mecánica patentada de dos etapas extrae las nanopartículas y moléculas de agua sin dañar el aceite ni sus aditivos vitales.

Sin embargo, la DST no hace obsoletos los filtros de aceite convencionales. Siguen siendo necesarios para filtrar los contaminantes más grandes del aceite. Pero la DST es capaz de interceptar las partículas minúsculas que consiguen escaparse por los filtros. Entre ellas, las nanopartículas que causan la irreversible oxidación y el envejecimiento del aceite.

La base de la DST es el “reforzador de separación”, un producto químico especial que se añade en cantidades medidas con precisión en una cámara de reacción con el aceite contaminado. Es un proceso delicado: el aceite debe tener una temperatura específica, la cantidad correcta de reforzador debe mezclarse en el aceite a exactamente la velocidad idónea y dejarse sedimentar durante el plazo preciso.

El reforzador atrae la suciedad –hasta el nivel de las nanopartículas– y deja intactos los aditivos. La suciedad se aglutina y puede separarse del aceite, lo que deja aceite limpio que puede usarse y regenerarse una y otra vez. Durante ensayos en condiciones operativas reales, las mediciones muestran una reducción del orden del 90 al 99% en las partículas más pequeñas (inferiores a <0,2 micras).

Un uso circular del aceite

La DST puede eliminar muchos problemas asociados con la contaminación. Con aceite “nanolimpio”, se reduce el desgaste y los daños en el equipo. Las máquinas duran más y necesitan menos mantenimiento. Los procesos son mucho más predecibles y estables, debido a que ya no se ven afectados por la degradación gradual del rendimiento del aceite con el paso del tiempo.

De hecho, debido a que incluso los aceites vírgenes contienen una pequeña cantidad de contaminación de su producción y transporte, en algunas aplicaciones el aceite tratado con DST y nanolimpio puede dar un mejor resultado que aceites nuevos. Con DST el aceite se convierte en un aliado en confiabilidad en lugar de un problema recurrente de contaminación que debe resolverse.

Con el paso del tiempo, el impacto en los procesos puede ser aún más profundo. Debido a que elimina las nanopartículas del aceite, la DST detiene la oxidación, la causa principal del envejecimiento del aceite. Esto significa que el aceite puede reutilizarse prácticamente de forma indefinida. Y cuando se reutiliza el mismo aceite, se reduce la necesidad de extraer, refinar, transportar y modificar el petróleo crudo, y de desecharlo cuando está contaminado. Como resultado de ello, el aceite industrial puede pasar de ser un producto de consumo costoso, a un recurso circular, económica y medioambientalmente sostenible.

El aceite como un servicio

En contratos con SKF basados en el rendimiento, se factura a los clientes en relación con el resultado de las operaciones respecto de indicadores clave de rendimiento (Key Performance Indicators, KPI): productividad, menos paradas en la producción, uso de energía u otros parámetros relevantes. En vez de pagar por el equipo y el aceite según un modelo transaccional tradicional, los clientes y SKF se benefician de maximizar la productividad, la confiabilidad y la eficiencia de la maquinaria.