Öl als Service – Neue Ansätze für die Weiterverwendung von Schmieröl

Verschmutztes Öl beeinträchtigt die industrielle Produktivität. Bei Maschinen und Anlagen mit einem Bedarf an höherer Ölreinheit reicht die Inline-Filtration eventuell nicht aus, um die erforderliche Leistung zu erzielen. SKF RecondOil hat eine neue Technologie entwickelt, die das Problem der Verschmutzung von Schmieröl effektiv und zuverlässig löst.

Diese Verunreinigungen beinträchtigen die Ölleistung. Harte Teilchen können Maschinen oder die damit hergestellten Produkte beschädigen. Bei Hitze kann verschmutztes Öl lackartig verbacken und klebrige Partikel bilden, die Rohre verstopfen und sich auf Oberflächen absetzen, was die Reibung erhöht und den Verschleiß beschleunigt. Wasser und metallische Verunreinigungen verursachen Oxidationsprozesse, die das Öl schließlich zerstören.

Eine Möglichkeit zur Minimierung dieser unerwünschten Auswirkungen ist, das Öl in regelmäßigen Zeitabständen zu wechseln. Allerdings bringt diese Strategie wieder andere Probleme mit sich. Neues Schmieröl ist teuer, und das gilt auch für die sichere Entsorgung von verunreinigtem Öl. Häufige Ölwechsel bedeuten zusätzlichen Wartungsaufwand und verlorene Fertigungszeit. Und außerdem ist ein hoher Ölverbrauch in einer Zeit, in der sich Unternehmen um eine optimierte Ökobilanz bemühen, unerwünscht.

Herkömmliche Filtrationsanlagen

Die meisten größeren Maschinen und Produktionsanlagen verfügen bereits über eine Einrichtung zur Reinigung und Filtration, um die Lebensdauer der Öle zu verlängern und die Häufigkeit des Ölwechsels zu reduzieren. Industriekunden können aus einem großen Angebot an Technologien wählen, die den Anforderungen ihrer Prozesse und Betriebsumgebung entsprechen. So kann Öl beispielsweise durch Filter gepumpt werden, die Teilchen auffangen, und es können auch spezielle Filtermaterialien verwendet werden, um Wasser aus dem Öl abzuscheiden.

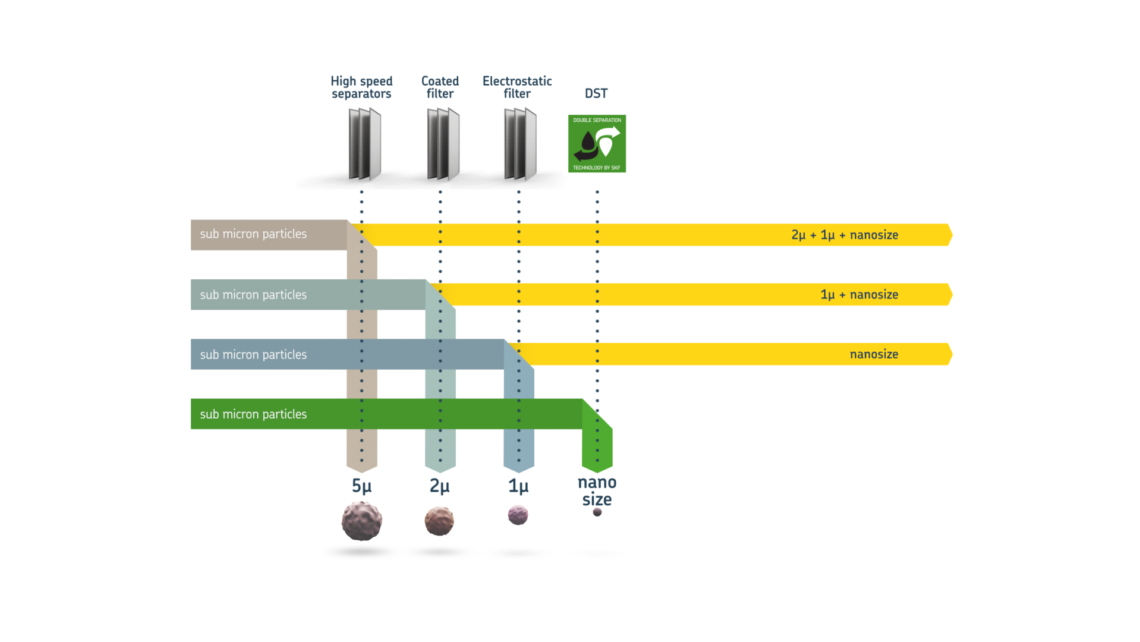

Solche Inline-Filtrationssysteme, die zwischen Ölbehälter und Maschine angeordnet sind, dienen als erste Schutzmaßnahme des Anwenders gegen verschmutztes Öl: Sie filtern Teilchen mit einem Durchmesser von nur wenigen Mikrometern effektiv heraus.

Die Inline-Filtration ist jedoch mit erheblichen Einschränkungen verbunden, insbesondere für Anwender, die sich eine höhere Ölreinheit wünschen. Filter beschränken den Ölfluss nämlich immer. Je feiner der Filter, desto höher die Verluste – und desto höher auch die Kosten. Um den Ölfluss bei reduzierter Porengröße des Filters aufrechtzuerhalten, müssen Anwender größere Filter installieren und ihre Anlagen mit höherem Druck betreiben. Dies führt zu einem gesteigerten Energieverbrauch und höheren Kosten für den Filterwechsel. Hinzu kommen noch die Kosten für die umweltgerechte Entsorgung der gebrauchten Filter als Sondermüll.

Eine Möglichkeit, solche Filtrationsprobleme zu umgehen, ist der Einsatz eines Offline-Systems. Diese Anlagen arbeiten ähnlich wie die Nieren im menschlichen Körper, indem sie das Öl aus dem Vorratsbehälter fördern und es durch einen speziellen Reinigungskreislauf leiten. Da sie von der Maschine, die das Öl benötigt, entkoppelt sind, können Offline-Filtrationssysteme in ihrem eigenen Tempo arbeiten und das Öl kontinuierlich aufbereiten und zurückführen, um die Verschmutzung nach und nach zu reduzieren.

Das Offline-Konzept ermöglicht auch den Einsatz weiterer alternativer Filtrationstechnologien, wie beispielsweise Zentrifugalsysteme, die das Öl mit hoher Geschwindigkeit herumschleudern und dabei schwerere Moleküle, wie z. B. Wasser, ausscheiden. Elektrostatische Separatoren nutzen ein elektrisches Hochspannungsfeld, das polare Abrieb- oder Lackpartikel anzieht und aus dem Öl entfernt.

In den kritischen Produktionsanwendungen von heute installieren die Betreiber oft eine komplexe Mischung aus Online- und Offline-Filtrationssystemen, um möglichst viele Verunreinigungen zu entfernen, die Ölleistung zu erhalten und den Zeitraum zwischen den Ölwechseln zu verlängern. Doch so sehr sie auch in konventionelle Filtrationstechnik investieren, es gibt immer noch Verunreinigungen, die sich auf diese Weise nicht herausfiltern lassen.

In einer typischen Ölprobe finden sich 80 Prozent der Oberfläche von Verunreinigungen auf Nanoteilchen.

Thomas Persson

Process development manager, SKF RecondOil.

Das Problem der kleinen Teilchen

Die kleinsten Teilchen sind die größte Schwäche der herkömmlichen Filtrationstechnologien. Hochwirksame mechanische Filtrationssysteme können Teilchen bis zu einer Größe von nur wenigen Mikrometern sehr effektiv beseitigen. Aber die kleinsten Teilchen in Nanogröße stellen eine ganz andere Herausforderung dar. Diese Teilchen sind viel zu winzig, als dass man sie mit dem bloßen Auge sehen könnte, und selbst mit den üblichen Ölanalysegeräten sind sie nur schwer zu erkennen. Sie sind auch klein genug, um durch die feinsten herkömmlichen Filter zu gelangen. Bleiben die Nanoteilchen weiterhin unentdeckt im Öl enthalten, sammeln sie sich in immer größerer Menge darin an.

Nanoteilchen spielen eine entscheidende Rolle beim Abbau des Öls, trotz ihrer geringen Größe. Das liegt generell daran, dass sie einen erheblichen Anteil an der Gesamtverunreinigung der meisten Industrieöle haben. In einer typischen Ölprobe finden sich 80 Prozent der Oberfläche von Verunreinigungen auf Nanoteilchen. Oxidation findet an der Grenzfläche zwischen dem Öl und der Oberfläche von Verunreinigungen statt. Und da Oxidation die Hauptursache für die Ölalterung ist, sollte diese Oberfläche unbedingt reduziert werden.

Zudem tragen Nanoteilchen auch zum Verschleiß bei. Beispielsweise beträgt die Schmierfilmdicke zwischen den sich bewegenden Oberflächen eines Kugellagers etwa 500 nm. So ist selbst ein Teilchen, das viel kleiner als 1 μm ist, groß genug, um den Schmierfilm zu unterbrechen, was unter Umständen zu Oberflächenschäden führen kann.

Noch bis vor Kurzem gab es für Anlagenbesitzer so gut wie keine Möglichkeit, um Nanoteilchen aus ihren Ölen zu entfernen. Es sind zwar extrem feine mechanische Filterelemente erhältlich, die Teilchen mit einer Größe unter 1 μm abscheiden können, aber diese Filter können dem Öl auch schaden, indem sie ihm Additive entziehen, die für die Leistung und Langlebigkeit des Öls wichtig sind.

Double Separation Technology (DST)

Heute können industrielle Anwender mit dem Wunsch nach einer höheren Ölreinheit von einem neuartigen Ansatz profitieren: der Double Separation Technology (DST) von SKF RecondOil. Diese Technologie, die auf ursprünglich in der Biochemie entwickelten Prinzipien beruht, wurde nun für die industrielle Anwendung angepasst. Die patentierte zweistufige Kombination aus chemischer und mechanischer Trennung scheidet Nanoteilchen und Wassermoleküle ab, ohne dabei dem Öl oder seinen wichtigen Additiven zu schaden.

Allerdings macht DST herkömmliche Ölfilter nicht überflüssig. Sie werden weiterhin benötigt, um die größeren Verunreinigungen aus dem Öl herauszufiltern. DST ist jedoch in der Lage, die winzigen Teilchen abzuscheiden, die sonst noch durch die Filter entweichen könnten. Dazu gehören auch die Nanoteilchen, die die irreversible Oxidation und Alterung des Öls verursachen.

Kernstück der DST ist der „Separation Booster“, eine spezielle Chemikalie, die in genau dosierten Mengen in eine Reaktionskammer mit verunreinigtem Öl eingebracht wird. Es handelt sich dabei um einen diffizilen Prozess: Das Öl muss eine bestimmte Temperatur haben, der Booster muss dem Öl in der richtigen Menge und mit der richtigen Geschwindigkeit beigemischt werden und das Ganze muss eine gewisse Zeit ruhen.

Der Booster zieht Schmutz an – bis hin zu den Nanoteilchen – und lässt dabei die Additive unversehrt. Der Schmutz setzt sich ab und kann aus dem Öl abgeschieden werden. Zurück bleibt sauberes Öl, das wiederverwendet und immer wieder aufbereitet werden kann. Messungen bei Tests unter realen Betriebsbedingungen zeigen, dass der Anteil der sehr kleinen Teilchen (kleiner als 0,2 mm) um bis zu 90-99 Prozent reduziert werden kann.

Wiederverwendungskreislauf für Öl

Mit DST können sehr viele Probleme im Zusammenhang mit Verschmutzungen gelöst werden. Bei Anlagen reduzieren sich Verschleiß und Schäden, wenn Öl ohne Nanoteilchen zum Einsatz kommt. Maschinen sind langlebiger und benötigen weniger Wartung. Prozesse werden wesentlich berechenbarer und stabiler, da sie im Laufe der Zeit nicht mehr durch die allmähliche Verschlechterung der Ölleistung beeinträchtigt werden.

Da selbst neues Öl infolge seiner Herstellung und seines Transports eine geringe Menge an Verunreinigungen enthält, kann das mit DST aufbereitete Öl ohne Nanoteilchen in einigen Anwendungen eine bessere Leistung erbringen als ganz neues Öl. So kann Öl dank DST die Zuverlässigkeit von Anlagen und Maschinen deutlich verbessern und eine wirksame Lösung für wiederkehrende Verschmutzungsprobleme darstellen.

Mit der Zeit kann sich der Einfluss des Prozesses sogar noch stärker bemerkbar machen. Da DST Teilchen in Nanogröße aus dem Öl abscheidet, stoppt es die Oxidation, die die Hauptursache für die Ölalterung ist. Das bedeutet, dass das Öl praktisch unbegrenzt wiederverwendet werden kann. Und wenn dasselbe Öl ständig wiederverwendet wird, verringert sich die Notwendigkeit, Rohöl zu fördern, zu raffinieren, zu transportieren und zu modifizieren, und es kommt letztendlich viel weniger verunreinigtes Öl zur Entsorgung. Auf diese Weise kann aus Industrieöl, einem teuren Verbrauchsmaterial, eine finanziell und ökologisch nachhaltige, kreislauffähige Ressource werden.

„Oil as a Service“ (OaaS)

Bei den leistungsbasierten Verträgen von SKF erfolgt die Abrechnung auf Basis der Betriebsleistung, die anhand zuvor festgelegter Leistungskennzahlen (KPIs) gemessen wird – Produktivität, geringere Ausfallzeiten, Energieverbrauch oder andere relevante Parameter. Im Unterschied zu einem herkömmlichen transaktionsbasierten Geschäftsmodell, bei dem für Ausrüstung und Öl bezahlt wird, profitieren hier sowohl die Kunden als auch SKF von der Steigerung der Produktivität, Zuverlässigkeit und Effizienz der Maschinen.