Nouvelles approches de la propreté de l’huile

La contamination de l’huile industrielle est un obstacle à la productivité. La filtration en ligne peut s'avérer insuffisante pour des équipements qui exigent des niveaux de propreté de l’huile supérieurs. Grâce à la nouvelle technologie de SKF RecondOil, l'huile de lubrification n’est plus synonyme de problème de contamination à résoudre mais devient un atout fiabilité.

Toutes ces impuretés altèrent les propriétés de l’huile. Les particules dures peuvent endommager les machines ou les produits fabriqués. Sous l’effet de la chaleur, un phénomène de coalescence de l’huile contaminée peut se produire. Apparaissent alors des particules collantes qui obstruent les tuyaux et adhèrent aux surfaces, avec pour conséquence une augmentation du frottement et une accélération de l’usure. L’eau et les contaminants métalliques provoquent des réactions d’oxydation qui peuvent conduire à la désagrégation de l’huile.

Une solution pour minimiser ces effets indésirables consiste à changer l’huile à intervalles réguliers. Toutefois, cette stratégie peut occasionner d’autres problèmes. L’huile est coûteuse non seulement à acheter, mais aussi à éliminer en toute sécurité. Des changements d’huile fréquents représentent des besoins supplémentaires en personnel et du temps de production perdu. De plus, à une époque où les entreprises s’efforcent de réduire leur impact sur l’environnement, une consommation d’huile importante n’est pas souhaitable.

Systèmes de filtration conventionnels

Pour prolonger la durée de service des huiles et réduire la fréquence de changement, les grosses machines et installations de production intègrent la plupart du temps un dispositif de nettoyage et de filtration. Les utilisateurs industriels ont à leur disposition un large éventail de technologies pour répondre à leurs besoins en fonction de leurs process et des conditions de service. L’huile peut, par exemple, être pompée à travers des filtres qui retiennent les particules. Des médias filtrants spéciaux peuvent également être utilisés pour absorber l’eau contenue dans l’huile.

Ces systèmes constituent la première ligne de défense contre la contamination de l’huile. Installés entre le réservoir d’huile et la machine, ils retiennent des particules de l’ordre de quelques μm.

La filtration en ligne présente toutefois des limites importantes, notamment pour les utilisateurs qui cherchent à atteindre des niveaux de propreté de l’huile supérieurs. En effet, les filtres freinent inévitablement l’écoulement de l’huile. Plus ils sont fins, plus les pertes de débit sont importantes… et les coûts, élevés. Pour maintenir le débit d’huile avec un diamètre de pore du filtre inférieur, les utilisateurs sont contraints d’installer des filtres de dimensions supérieures et d’augmenter la pression dans leurs systèmes. Cette solution entraîne une augmentation de la consommation d’énergie et des coûts de remplacement des filtres. Ajoutez à cela les coûts supportés pour éliminer les déchets dangereux issus des filtres usagés en respectant l’environnement.

Le recours à un système hors ligne constitue un moyen d’éviter ces problèmes. Le principe est similaire au fonctionnement du rein humain : l’huile est extraite du réservoir de stockage et passe par une boucle réservée au nettoyage. Comme ils sont dissociés de la machine qui utilise l’huile, les systèmes de filtration hors ligne peuvent fonctionner à leur propre rythme. Le traitement de l’huile s’effectue en continu pour réduire progressivement la contamination.

Le principe du système hors ligne autorise en outre un vaste panel de technologies de filtration. Par exemple, la centrifugation de l’huile permet de la débarrasser des molécules les plus lourdes, comme l’eau. Les séparateurs électrostatiques, quant à eux, utilisent un champ électrique à haute tension pour attirer les particules d’usure ou de vernis et en débarrasser l’huile.

Les propriétaires d’installations de production ont tendance bien souvent à utiliser pour leurs applications critiques un ensemble complexe de systèmes de filtration en ligne et hors ligne, dans le but de récupérer le plus possible de contaminants pour préserver les performances de l’huile et allonger les intervalles de changement. Toutefois, malgré tous les investissements consentis dans des technologies de filtration conventionnelles, certains contaminants continuent de passer à travers les mailles du filet.

Dans un échantillon d’huile typique, les particules de la taille du nanomètre représentent 80 % de la surface de contamination.

Thomas Persson

Process development manager, SKF RecondOil.

Le casse-tête des petites particules

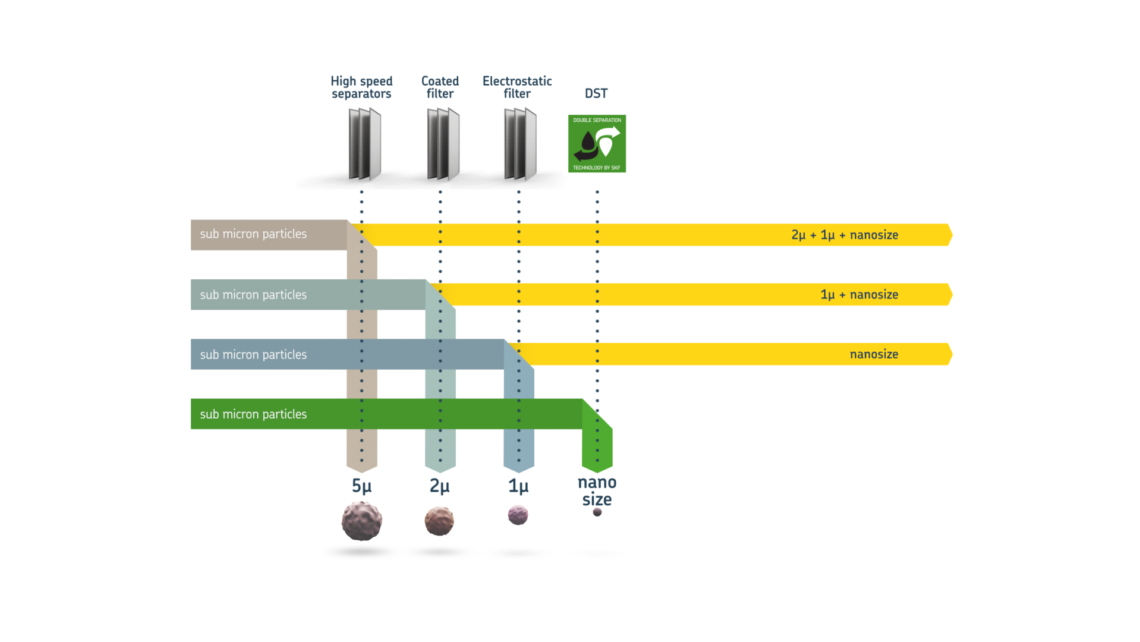

Les particules les plus petites jettent des grains de sable dans le rouage des technologies de filtration conventionnelles. Des systèmes de filtration mécanique à haut rendement peuvent se révéler très efficaces pour éliminer des particules de quelques μm. En revanche, il en va autrement des particules de la taille du nanomètre. Les équipements standard d’analyse de l’huile peinent à détecter ces particules invisibles à l’œil nu. Elles sont, en outre, suffisamment petites pour passer au travers des filtres classiques les plus fins. Si l’on n’y prend garde, ces nanoparticules s’accumulent dans l’alimentation en huile.

Aussi petites soient elles, elles jouent un rôle majeur dans la dégradation de l’huile. Cela s’explique généralement par le fait qu’elles représentent une part importante de la charge de contamination globale dans la plupart des huiles industrielles. Dans un échantillon d’huile typique, les particules de la taille du nanomètre représentent 80 % de la surface de contamination. L’oxydation se produit à l’interface de l’huile et de la surface de contamination. Comme l’oxydation est la cause principale de vieillissement de l’huile, il est important de réduire cette surface.

Les particules de la taille du nanomètre contribuent également à l’usure. L’épaisseur du film lubrifiant qui sépare les surfaces en mouvement dans un roulement à billes, par exemple, est d’environ 500 nm. Par conséquent, même une particule nettement inférieure à 1 μm est suffisamment grande pour altérer le film et, potentiellement, causer des dommages à la surface.

Jusqu’à une date récente, les propriétaires d’équipements étaient relativement démunis face à la présence de particules de la taille du nanomètre dans leurs huiles. Certes, il existe des éléments filtrants mécaniques extrêmement fins qui sont capables d’emprisonner des particules de moins de 1 μm, mais ces filtres peuvent également endommager l’huile en lui retirant des additifs qui jouent un rôle essentiel dans ses performances et sa durée de vie.

Technologie à double séparation

Les utilisateurs d’huiles industrielles disposent désormais d’une nouvelle approche dans leur quête d’une huile encore plus propre : la technologie à double séparation (DST) de SKF RecondOil. Les principes fondamentaux de cette technologie ont été développés à l’origine pour le monde de la biochimie, puis adaptés aux applications industrielles. Cette solution brevetée de double séparation chimique et mécanique élimine les particules de la taille du nanomètre et les molécules d’eau, sans altérer l’huile ni ses additifs essentiels.

La technologie DST ne rend pas les filtres à huile conventionnels obsolètes pour autant. Ils restent nécessaires pour filtrer des contaminants plus gros contenus dans l’huile. Le système DST capture les particules minuscules qui réussissent à passer à travers les pores des filtres, notamment les particules de la taille du nanomètre à l’origine de l’oxydation irréversible et du vieillissement de l’huile.

Son secret réside dans l’« accélérateur de séparation », un produit chimique spécial mélangé à de l’huile contaminée selon un dosage précis dans une chambre de réaction. Il s’agit d’un process délicat : l’huile doit être à une température spécifique, la quantité appropriée d’accélérateur doit être mélangée à l’huile à la bonne vitesse, puis il convient de respecter un certain temps de repos.

L’accélérateur attire les saletés – jusqu’aux particules de la taille du nanomètre – tout en laissant intacts les additifs. Les saletés s’agglutinent, ce qui facilite leur séparation de l’huile qui reste propre et peut être utilisée et retraitée indéfiniment. Des essais réalisés en conditions de fonctionnement ont montré une réduction des très petites particules (inférieures à <0,2 micron) de 90 à 99 %.

Utilisation circulaire de l’huile

La technologie DST est la solution à de multiples problèmes liés à la contamination. Avec une huile dépourvue d’impuretés, jusqu’au niveau nanométrique, l’usure et les dommages causés aux équipements sont réduits. Les machines durent plus longtemps et nécessitent moins de maintenance. Les process sont plus prévisibles et plus stables, puisqu’ils ne sont plus perturbés par l’altération progressive des performances de l’huile.

Les huiles vierges elles-mêmes contiennent des impuretés en faible quantité issues de leur fabrication et du transport. Une huile débarrassée des contaminants de la taille du nanomètre par la technologie DST peut ainsi offrir de meilleures performances qu’une huile neuve, dans certaines applications. Grâce à la solution DST, l’huile n’est plus un problème récurrent de contamination à résoudre mais un allié fiabilité.

Avec le temps, les effets peuvent être encore plus profonds. En éliminant les particules de la taille du nanomètre présentes dans l’huile, la technologie DST met un terme à l’oxydation, principale cause de vieillissement de l’huile. L’huile peut ainsi être réutilisée presque indéfiniment. La réutilisation de l’huile réduit les besoins d’extraction, raffinage, transport et traitement du pétrole brut, mais aussi de mise au rebut des huiles usagées. De consommable coûteux, l’huile devient alors une ressource circulaire, financièrement et écologiquement durable.

L’huile, un service

Dans le cadre des contrats SKF basés sur les performances, les clients sont facturés sur la base des performances de leurs équipements, mesurées par rapport à des indicateurs clés : productivité, réduction des temps d’arrêt, consommation d’énergie, parmi d’autres paramètres pertinents. Contrairement au modèle transactionnel classique, dans lequel le client paierait pour le matériel et pour l’huile, le contrat passé entre le client et SKF est un modèle gagnant-gagnant dans lequel les deux parties tirent profit de l’optimisation de la productivité, de la fiabilité et de l’efficacité des machines.