Ricondizionamento – un trend in crescita

La domanda di cuscinetti ricondizionati è in costante aumento. Inizialmente trainato dall’intento di abbassare i costi e ridurre i fermi macchina, il ricondizionamento viene ora visto dai costruttori come un alleato per raggiungere gli obiettivi di sostenibilità e circolarità.

business unit manager,

SKF Industrial Services

Centre di Steyr, Austria.

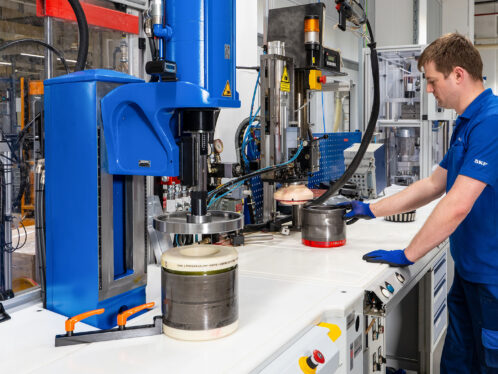

L’SKF Industrial Services Centre di Steyr, in Austria, è uno dei 15 centri dedicati al ricondizionamento dei cuscinetti. Hannes Leopoldseder, che ne è il business unit manager, spiega che nell’industria pesante questo è un processo ormai rodato, che viene svolto da più di 25 anni.

“Nell’ottica di aumentare la sostenibilità ambientale e l’economia circolare, alcune industrie sono più orientate di altre al ricondizionamento”, osserva. “Si tratta, in genere, di imprese i cui obiettivi di sostenibilità sono già in cima alle loro agende e per questo motive risultano più inclini e pronte nell’accettare i cuscinetti ricondizionati.

“Abbiamo osservato che in queste aziende vi sono nuovi referenti”, continua. “Non sono più solo addetti agli acquisti e ingegneri, ma anche responsabili della sostenibilità. I loro indicatori chiave di prestazione non sono necessariamente di natura economica, ma sono correlati alla riduzione dell’impatto ambientale e alla circolarità aziendale”.

“Nell’ottica di aumentare la sostenibilità ambientale e l’economia circolare, alcune industrie sono più orientate di altre al ricondizionamento”, osserva. “Si tratta, in genere, di imprese i cui obiettivi di sostenibilità sono già in cima alle loro agende e per questo motive risultano più inclini e pronte nell’accettare i cuscinetti ricondizionati.

“Abbiamo osservato che in queste aziende vi sono nuovi referenti”, continua. “Non sono più solo addetti agli acquisti e ingegneri, ma anche responsabili della sostenibilità. I loro indicatori chiave di prestazione non sono necessariamente di natura economica, ma sono correlati alla riduzione dell’impatto ambientale e alla circolarità aziendale”.

Nuovo centro nella Svezia settentrionale

Per rispondere questo trend, nel 2020 SKF ha istituito a Göteborg il suo primo Circular Economy Centre, che offre ai clienti sul territorio soluzioni di economia circolare. A distanza di due anni, la domanda di servizi si è quadruplicata, tanto che ad aprile 2022 l’azienda ha posto le basi per aprire un nuovo centro a Kiruna, nel nord della Svezia.

Leopoldseder ammette che la scelta di ricondizionare i cuscinetti anziché acquistarne di nuovi richiede spesso un cambio di mentalità. “Noto che l’opzione ricondizionamento sta prendendo piede per ragioni di sostenibilità”, afferma. “Le sue potenzialità sono enormi”.

I nuovi standard introdotti dagli organismi governativi nazionali e internazionali hanno come obiettivo quello di aumentare la sostenibilità dei produttori accelerando di fatto l’adozione dei cuscinetti ricondizionati. Ma, secondo Leopoldseder, occorre operare su un fronte comune, che non si basi solo sugli standard imposti dalle funzioni legislative ma anche sulla richiesta da parte dei clienti di soluzioni più sostenibili.

“Sempre più spesso gli acquirenti non si limitano a valutare se il processo di fabbricazione di un prodotto è sostenibile, ma anche se lo è il suo smaltimento a fine vita e se i suoi componenti possono essere riutilizzati”, osserva. “Questo ci porta da un’economia lineare basata sul principio “prendi, produci, getta” a un modello di economia circolare le cui parole chiave sono “ridurre, riutilizzare e riciclare”.

Ricondizionamento dei cuscinetti per le turbine

Anche l’industria eolica segue questo orientamento per i cuscinetti delle turbine.

“Il motivo di questo cambiamento da parte dei produttori è da attribuire agli obiettivi di sostenibilità”, dice Leopoldseder. “Sebbene nell’eolico si utilizzino da molti anni componenti rilavorati, come parti elettroniche e piastre, per i cuscinetti era meno frequente.

“Nel frattempo le turbine eoliche si sono evolute, sono più grandi e durano di più, tutti fattori che richiedono più manutenzione e che rendono la scelta di ricondizionare i cuscinetti Ancor più conveniente che in passato”.

L’industria pesante guida Il trend di crescita

I primi ad adottare il ricondizionamento sono stati quei costruttori che tradizionalmente generano più emissioni di CO2 e che, come tali, sono sottoposti a maggiori pressioni per ridurle.

Noto che l’opzione ricondizionamento sta prendendo piede per ragioni di sostenibilità. Le sue potenzialità sono enormi.

Hannes Leopoldseder, business unit manager, SKF Industrial Services Centre di Steyr, Austria.

“Si potrebbe pensare che questi puntino a cospicui risparmi, ma per chi opera in industrie pesanti come quella mineraria, siderurgica e cementiera, anche il più piccolo accantonamento risulta decisamente importante”, commenta Leopoldseder. Così è stato per due clienti dell’industria siderurgica, dei quali racconta i casi di successo.

Il primo è un produttore di acciaio con il quale SKF collabora da oltre 10 anni e per il quale ha ricondizionato più di 39.000 cuscinetti per le macchine di colata continua (CCM). Grazie al ricondizionamento, l’azienda ha ridotto di oltre 65 tonnellate all’anno le emissioni di CO2 e ha azzerato i guasti alle apparecchiature imputabili ai cuscinetti, riducendo in media i costi annuali correlati di circa 500.000 dollari.

Il secondo esempio è quello di un’altra azienda siderurgica che voleva ridurre di un terzo le proprie emissioni di CO2. Pur concentrandosi sui principali generatori di CO2, come gli altiforni, l’azienda ha puntato a ridurre le emissioni ovunque fosse possibile.

Le macchine per la produzione di bramme, per esempio, che richiedono la sostituzione di circa 2.000 cuscinetti all’anno; ricondizionarne la metà consente di risparmiare 10 tonnellate di acciaio, 62.000 kWh di energia e di generare quasi 30 tonnellate di CO2 in meno.

Uno strumento per calcolare le emissioni evitate

Per concretizzare questi risparmi occorre che il processo di ricondizionamento sia integrato nei programmi di manutenzione. SKF ha elaborato l’app Avoided Emission Calculator che permette di calcolare la quantità di emissioni di CO2 evitate ricondizionando i cuscinetti anziché acquistandone di nuovi. Scegliere i servizi di ricondizionamento significa ridurre le emissioni di CO2 mediamente del 90 percento. Ai fini manutentivi rimane comunque fondamentale l’analisi dello stato di usura dei cuscinetti affinché si individui il momento corretto entro il quale effettuare il ricondizionamento.

“Il cuscinetto non deve essere troppo usurato”, fa notare Leopoldseder. “Se si Danneggia in maniera severa, non può essere rilavorato. Il livello di usura deve essere tale da permettere il ripristino delle condizioni “a nuovo”. Un equilibrio non facile da trovare. Intervenire troppo presto significa non sfruttare appieno la durata. Al contrario, se si interviene quando il cuscinetto è irrimediabilmente danneggiato, occorre rottamarlo. Ottimizzare la sostenibilità significa ricondizionare al momento giusto”.

Come trovare l’equilibrio? Secondo Leopoldseder, la risposta sta nell’unire il condition monitoring e l’intelligenza artificiale al ricondizionamento.

“E succede per davvero”, dichiara. “Nei cuscinetti di grandi dimensioni impiegati in una cartiera sono stati incorporati appositi sensori per monitorare 700 punti del processo. Rilevare le anomalie prima che sia troppo tardi ha un ulteriore vantaggio poiché le analisi indirizzeranno alla corretta modalità di ripristino dei cuscinetti.

Guardando al futuro, Leopoldseder pensa che si dovrebbe considerare l’esempio dell’industria automobilistica. “Quando si rompe il motore di un autocarro, l’ufficio acquisti se ne procura uno rigenerato senza porsi domande sulla qualità e senza verificare che le condizioni siano paragonabili al nuovo.”, commenta. “Quello che acquistano non è il loro motore originale rigenerato, ma un motore assemblato con parti di veicoli diversi, forse anche di provenienza internazionale.

“Attualmente ricondizioniamo i cuscinetti dei clienti e glieli restituiamo”, continua. “Ma se i cuscinetti ricondizionati fossero un ‘prodotto’ al pari dei motori degli autocarri, si potrebbero potenzialmente ridurre sia i costi sia i tempi di consegna, raggiungendo così uno dei fattori chiave alla base del ricondizionamento”.

Ridurre le emissioni di CO2

Nuovo o ricondizionato? Se pensiamo a un cuscinetto con un peso totale di 600 kg, ricondizionarlo e riutilizzarlo può permettere a un costruttore di generare una tonnellata di CO2 in meno e ridurre il suo impatto ambientale fino al 90 percento.

Parlando di sostenibilità, non si tratta solo di riusare e riciclare, ma anche di ridurre i processi produttivi necessari. Fabbricare un cuscinetto nuovo comporta infatti 100 processi, ricondizionarlo ne richiede solo 10.

Crescita a livello globale

La crescente domanda di cuscinetti ricondizionati ha motivato SKF a intraprendere, nell’aprile 2022, la realizzazione del suo secondo Circular Economy Centre a Kiruna, nella Svezia settentrionalea disposizione de i clienti della zona che operano nei settori minerario, siderurgico, ferroviario e cartario.

Il primo centro di questo tipo era stato inaugurato nel 2020 a Göteborg. Con una capacità di rilavorare 13.000 cuscinetti all’anno, la struttura offre soluzioni “circolari” in prossimità dei clienti. Qui vengono ricondizionati non solo singoli cuscinetti ma, soprattutto, unità, alloggiamenti, tenute e sistemi di lubrificazione. In due anni le vendite sono quadruplicate e la domanda segna una continua crescita.

I centri per il ricondizionamento offrono ai clienti un servizio completo che quantifica il valore “green”, come la riduzione del consumo energetico, delle emissioni di CO2 e del consumo di lubrificanti, nonché il valore economico, come l’aumento della produttività e la riduzione dei costi.

SKF dispone di oltre 15 centri di questo tipo nel mondo.

Calcolare la riduzione di CO2

L’impatto ambientale è un fattore del quale i clienti tengono sempre più conto quando scelgono un fornitore. Anche per questo motivo i servizi di ricondizionamento eseguiti da SKF vengono corredati di un rapporto di ispezione tecnica del prodotto, una riduzione documentata delle emissioni di CO2 e la garanzia di fornire un cuscinetto pari al nuovo.

SKF ha inoltre elaborato l’app Avoided Emission Calculator, che permette di calcolare facilmente la quantità di emissioni di CO2 evitate ricondizionando i cuscinetti anziché acquistandone di nuovi. Optare per i servizi di ricondizionamento riduce le emissioni di CO2 in media del 90 percento. Inoltre, quando i clienti scelgono SKF Remanufacturing Services e inviano le loro unità a SKF, l’app invia loro un certificato che documenta il loro contributo all’economia circolare.