Tecnologia SKF Black Design

Attualmente la riduzione del peso è un’enorme sfida per il settore aerospaziale. Il miglioramento delle prestazioni o la riduzione delle emissioni può offrire ai produttori grandi vantaggi in un mercato competitivo. L’utilizzo di materiali compositi offre opportunità in tutte queste aree.

Quando si tratta di parti d’interfaccia, la riduzione del peso ottenibile passando a un composito rappresenta una sfida. Per evitare d’incorrere in costi maggiori, l’integrazione delle funzioni è una necessità.

Le soluzioni SKF consentono di raggiungere questi obiettivi, grazie a due tecnologie innovative principali: l’SKF Black Design e l’integrazione dei cuscinetti SKF.

1 L’SKF Black Design è la capacità di realizzare parti “caricate fuori dal piano” e ad alte prestazioni con materiali rinforzati con fibre. Una volta perfezionato il modo di utilizzare la tecnologia dei compositi per una parte d’interfaccia, si aprirà la strada per un nuovo campo di opportunità, derivante dalla tecnologia dei compositi attraverso l’integrazione delle funzioni di tale cuscinetto.

2 L’integrazione dei cuscinetti SKF consente di annegare in modo efficiente un cuscinetto in una parte in composito, fornendo un’interfaccia resistente all’anello esterno di un cuscinetto volvente o integrando uno snodo sferico in un supporto in composito.

Queste tecnologie dei compositi possono rappresentare una soluzione per una gamma molto ampia di problematiche:

- ridurre il peso delle parti metalliche esistenti consolidandole in un’unica soluzione in composito;

- consentire l’integrazione di nuove caratteristiche, come i sensori;

- risolvere i problemi dovuti alla fatica su parti caricate ciclicamente;

- evitare la corrosione utilizzando un materiale resistente a un ambiente corrosivo;

- eliminare rumore e vibrazioni aggiungendo rigidezza, spostando il peso o incorporando sistemi di smorzamento

Punto 1: sviluppo di parti strutturali in composito con l’SKF Black Design

L’SKF Black Design sfida la gravità

Black Design. La SKF ha raggiunto questo eccezionale risultato imprimendo un’autentica svolta nell’ingegneria delle parti in composito. La realizzazione di progetti di parti tradizionali in composito piuttosto che in metallo (approccio “Black Metal”) produce miglioramenti solo modesti nelle prestazioni e le parti rimangono soggette a delaminazione e unfolding. Tuttavia, nell’SKF Black Design, il materiale (resina) della matrice viene utilizzato dove raggiunge le prestazioni migliori: in compressione. Per realizzare tutto questo, gli ingegneri della SKF hanno sviluppato nuove forme, figure e geometrie delle parti, progettate per assicurare che, in aree soggette a carico fuori dal piano, la resina rimanga in compressione per tutto lo spessore del laminato. Questo assicura una resistenza maggiore alle sollecitazioni di taglio ed elimina l’effetto dell’unfolding. Ad esempio l’impiego di rondelle semisferiche per evitare qualsiasi tendenza alla perforazione e, in aggiunta, per fornire compressione nel composito è una soluzione brillante che ha dimostrato di aumentare in modo significativo la resistenza della parte.

I design inoltre includono ondulazioni sofisticate e l’utilizzo attentamente bilanciato di materiali di rinforzo; tutte conoscenze, queste, che l’SKF Composite Centre utilizza per aiutare i propri partner.

L’obiettivo della riduzione del peso nei velivoli è limitare il consumo di carburante e l’impatto sull’ambiente. Questo ha portato a un incremento del 50% nell’utilizzo di materiali compositi nell’ultima generazione di velivoli commerciali. Il crescente impiego di materiali compositi nei velivoli, tuttavia, è limitato dalle prestazioni strutturali ottenute con il design tradizionale di parti in composito. L’SKF Black Design offre le prestazioni strutturali richieste combinando l’utilizzo di materiali in polimero rinforzato con fibra di carbonio (CFRP, Carbon-Fibre-Reinforced Polymer) con tecniche di progettazione innovative. L’SKF Black Design amplia l’ambito di applicazione delle soluzioni in composito alle parti strutturali con un rapporto massa-costo competitivo rispetto alle soluzioni metalliche attuali.

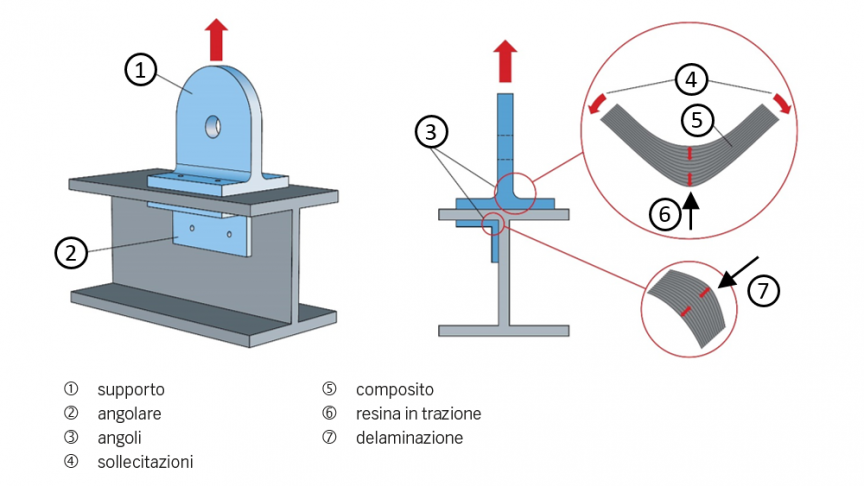

I materiali compositi più comunemente utilizzati nel settore aerospaziale sono realizzati impilando strati preimpregnati di fibra di carbonio. La resina consente la trasmissione del carico tra le fibre e assicura la coesione tra gli strati. Questa tecnologia è particolarmente adatta per fusoliera, ali, telaio e correntini, perché il laminato è soggetto principalmente a carichi sul piano. Per queste geometrie le fibre di carbonio offrono resistenza e rigidezza elevate nella direzione delle fibre; tuttavia, nella direzione normale verso il piano delle fibre, la resina prevale sulle proprietà meccaniche del materiale. La resina è l’agente legante e ha una resistenza scarsa rispetto alla fibra di carbonio (circa 50 volte inferiore). Pertanto, l’utilizzo di materiali compositi è limitato per le parti strutturali con carico fuori dal piano, ad esempio parti d’interfaccia strutturali come i supporti a T e gli angolari (fig. 1). Con la geometria tradizionale i supporti e gli angolari metallici sono soggetti al fenomeno del folding/unfolding. Nei supporti in composito della stessa forma, il medesimo metodo di carico porta alla separazione degli strati in CFRP nell’angolo di 90° a causa delle sollecitazioni interlaminari nella resina. Questo fenomeno è noto con il nome di delaminazione e si verifica a un livello di carico molto basso, che fa sì che la parte non sia realizzabile.

Per risolvere questo problema, nel settore dei compositi sono state studiate nuove tecnologie, come la tessitura 3D e le resine ad alte prestazioni, in combinazione con la geometria delle parti tradizionale (approccio “Black Metal”). Questo approccio, tuttavia, ha mostrato seri limiti in termini di prestazioni meccaniche e competitività a livello di costi.

Con l’SKF Black Design un altro approccio è possibile

L’SKF Black Design si basa su metodi che risolvono la sfida del “carico fuori dal piano” adattando la geometria della parte.

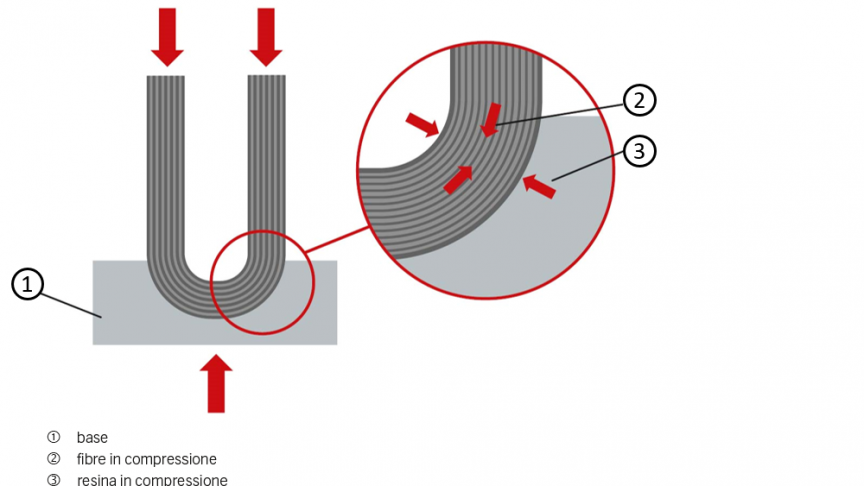

Il primo metodo consiste nel progettare la geometria della parte e la configurazione degli strati in modo da mantenere la resina in compressione, quando la parte viene caricata nell’applicazione. La resina resiste a sollecitazioni di gran lunga superiori in compressione piuttosto che in trazione; inoltre la compressione migliora la resistenza della resina alle sollecitazioni di taglio. Questa filosofia progettuale è stata adottata comunemente fin dall’antichità per le strutture d’ingegneria civile, come archi e ponti, in cui è necessario mantenere i componenti strutturali in compressione.

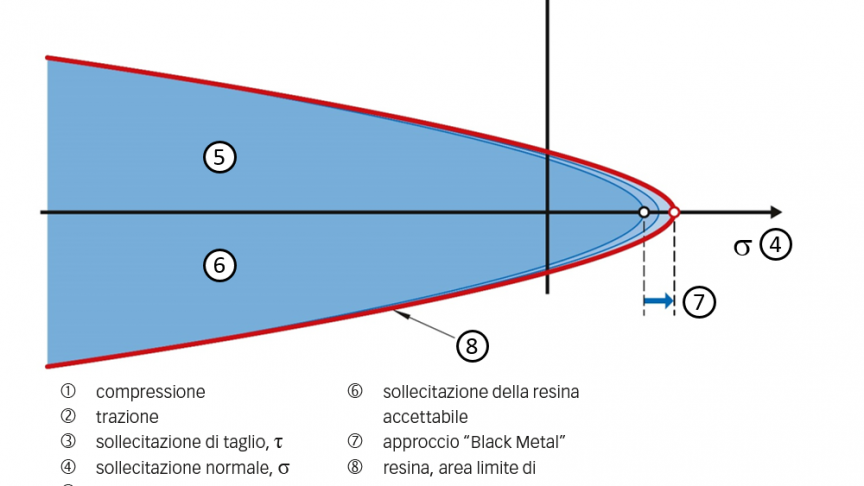

La figura 2 mostra quanto sia debole la resina in trazione e l’effetto della compressione sulla resistenza della resina alle sollecitazioni di taglio.

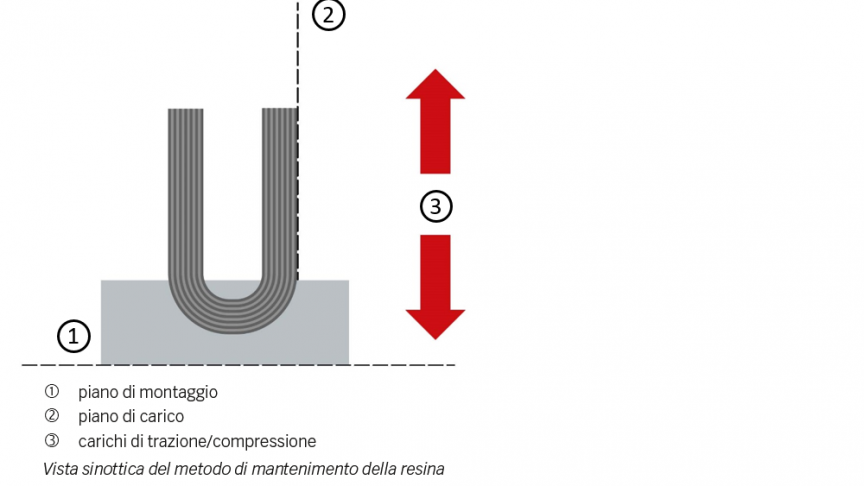

La SKF ha implementato questo metodo sui supporti strutturali, progettando rondelle semisferiche combinate con una base in fibra di carbonio. Questo design specifico comprime in modo naturale la resina nell’area del carico fuori dal piano (fig. 3). Inoltre più aumenta il carico nella parte, maggiore è proporzionalmente l’incremento della compressione a livello locale, che consente di risolvere il problema della delaminazione nell’angolo di 90°.

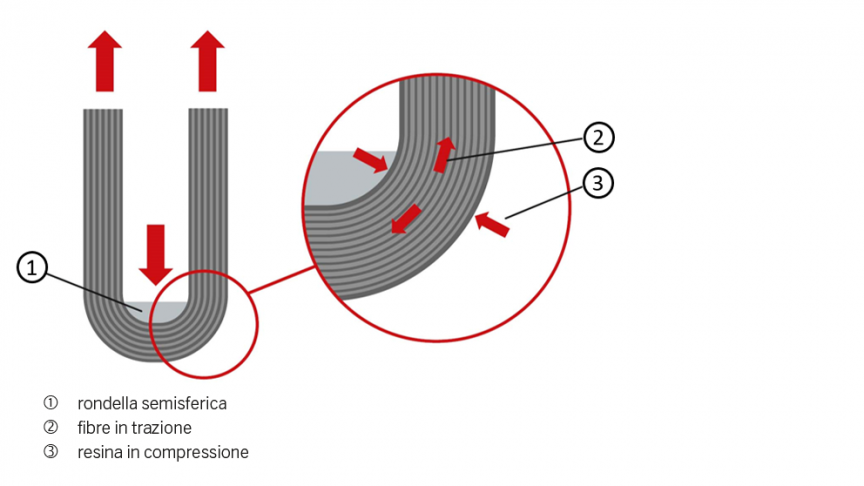

In trazione (fig. 4) la rondella semisferica applica localmente una sollecitazione di compressione sul materiale in CFRP, che mantiene la resina in compressione.

In compressione (fig. 5) la base agisce come forma di bloccaggio per comprimere localmente il materiale in CFRP e consente di adattare la geometria della parte inferiore del supporto alla dimensione e ai requisiti di montaggio dell’applicazione.

Pertanto, le rondelle semisferiche e la base del supporto lavorano insieme per mantenere la resina in compressione con sollecitazioni di compressione e di trazione applicate perpendicolarmente al piano di montaggio (ovvero, con carico fuori dal piano). Il cedimento del supporto non è dovuto alle proprietà meccaniche della resina; di conseguenza, il supporto SKF Black Design offre prestazioni meccaniche migliori per una data geometria e un determinato peso.

Il secondo metodo dell’SKF Black Design consiste nell’utilizzare forme specifiche per conferire stabilità meccanica e rigidezza al supporto. Le forme arrotondate consentono di evitare angoli di 90° relativamente netti, come quelli che si riscontrano nei supporti metallici. Le forme arrotondate allineano le fibre di carbonio nella direzione appropriata per ritardare il fenomeno dell’unfolding e conferire stabilità meccanica e rigidezza al supporto. Questo metodo può essere utilizzato in modo vantaggioso per gli angolari (fig. 6).

Inoltre i metodi dell’SKF Black Design possono essere combinati in un’unica parte d’interfaccia; ad esempio il metodo di mantenimento della resina in compressione e forme di rinforzo specifiche possono essere applicati entrambi al design del supporto a T come mostrato in figura 7.

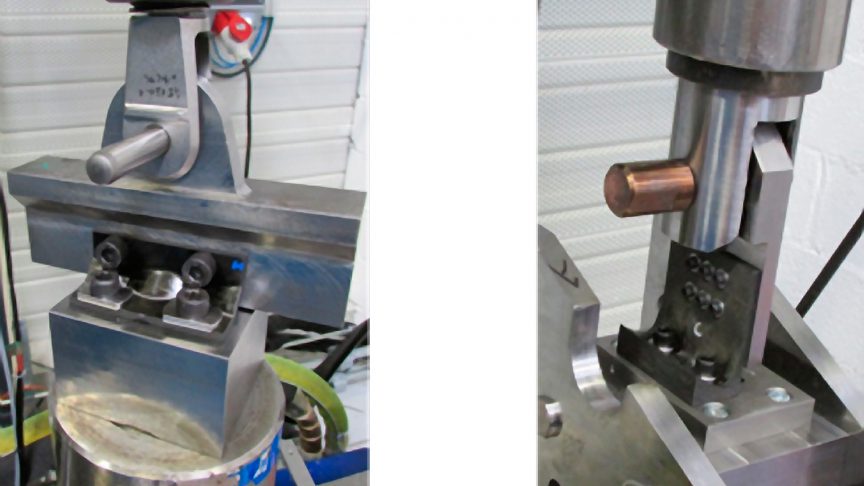

Per convalidare questi metodi, sono stati eseguiti dei test su supporti e angolari a grandezza naturale e in scala ridotta su banchi di prova di compressione e trazione, come mostrato in figura 8.

Lo sviluppo di questi metodi ha portato allo studio e alla verifica di diversi supporti d’interfaccia strutturali in composito. I risultati sono stati confrontati con quelli di supporti strutturali metallici equivalenti; le soluzioni in composito realizzate con l’SKF Black Design dimostrano una riduzione del peso di oltre il 40 % rispetto alle parti metalliche con le stesse prestazioni meccaniche.

Conclusione

L’SKF Black Design consente la progettazione e la fabbricazione di parti d’interfaccia strutturali leggere e ad alte prestazioni, studiate in modo specifico per applicazioni in cui è necessario supportare il carico fuori dal piano e realizzate con materiali in CFRP. La SKF sta sviluppando modelli meccanici e strumenti di simulazione numerici, che consentiranno di progettare e analizzare in generale supporti strutturali in composito per il settore aerospaziale.

Punto 2: integrazione dei cuscinetti

Questa tecnologia SKF è in grado di integrare i cuscinetti direttamente nelle parti strutturali in composito. Per la SKF, leader mondiale nella progettazione e nella fabbricazione di cuscinetti volventi e snodi, si tratta di uno sviluppo del tutto naturale delle proprie capacità di produrre parti d’interfaccia in materiali compositi. La SKF sta sviluppando soluzioni d’interfaccia per creare un giunto integrato nella parte in composito. A seconda dei requisiti dell’applicazione, questo giunto può essere un cuscinetto a sfere, uno snodo o uno snodo sferico.

Al momento sono in fase di sviluppo due tipologie di soluzioni d’interfaccia:

- l’integrazione a resistenza elevata di un cuscinetto volvente in una struttura in materiali compositi con soluzioni SKF per creare un’interfaccia affidabile, adatta per un’ampia gamma di temperature, carichi pesanti e alte velocità;

- il contatto di rotolamento diretto di un anello interno contro una superficie in composito, principalmente per snodi sferici, per ottenere una soluzione in grado di offrire alte prestazioni in termini di usura, attrito e affidabilità.

Queste tecnologie sono innovative e affascinanti: offrono evidenti opportunità di riduzione del peso nell’ambiente di utilizzo, ma anche l’integrazione dei giunti, dal momento che lo stampaggio elimina le fasi di post-stampaggio e semplifica il processo di fabbricazione.

L’importanza dell’integrazione delle funzioni

Quando si tratta di riduzione del peso, l’ampio uso di materiali compositi ad alte prestazioni spesso può abbattere le barriere legate ai costi. Questo vale soprattutto quando il cambiamento è gestito a livello di componenti separati.

Per contrastare questo effetto, il consolidamento dei sistemi è ormai riconosciuto come una soluzione. Ciò comporta un’evidente riduzione del costo iniziale, dovuta alla rimozione delle fasi di montaggio e alla combinazione dei tempi di produzione. Questo approccio, tuttavia, incontra presto dei limiti se non viene portato a un livello superiore.

Limitare il consolidamento all’unione di tutti i componenti e al mantenimento dello stesso livello di prestazioni, da componente a componente, spesso porta al sottoutilizzo del potenziale dei compositi, allo spreco di materiale e a costi elevati non necessari. Un approccio più efficace tiene conto di tutti gli aspetti delle singole prestazioni, dei costi, dei processi e delle opportunità.

Ad esempio per ottenere la rigidezza richiesta componente per componente, in alcuni componenti potrebbe essere necessario fare ampio uso di fibre di carbonio, mentre in altri l’utilizzo di fibre di vetro sarebbe sufficiente. Ciò si traduce in costi dei materiali maggiori o addirittura nell’impossibilità di attuare l’integrazione. Se, tuttavia, la funzione di rigidezza del sistema viene ridistribuita, è possibile individuare una distribuzione che sia adeguata alle prestazioni del sistema, ma a un costo inferiore. Questo approccio riesce a combinare i requisiti per molteplici funzioni, come rigidezza, massa e smorzamento, in un design ottimizzato.

Questo è quello che offre l’SKF Black Design: integrazione delle funzioni orientata ai compositi per ottenere le migliori prestazioni del sistema.