Treni ad alta velocità

Fin dall’apparire della prima locomotiva a vapore nel 1804 la velocità è stata un parametro che ha caratterizzato le ferrovie. La SKF è tuttora in prima linea nella progettazione dei treni ad alta velocità, e fornisce alcuni dei componenti più critici dei veicoli: boccole per le ruote, complete di cuscinetti o unità cuscinetto, corpi boccola e sensori integrati.

Fin dall’apparire della prima locomotiva a vapore nel 1804 la velocità è stata un parametro che ha caratterizzato le ferrovie. La SKF è tuttora in prima linea nella progettazione dei treni ad alta velocità, e fornisce alcuni dei componenti più critici dei veicoli: boccole per le ruote, complete di cuscinetti o unità cuscinetto, corpi boccola e sensori integrati.

Oggi i treni ad alta velocitàhanno cambiato la geografia dell’Europa. Con i treni TGV, ICE, Eurostar, ecc. che viaggiano a velocità dell’ordine dei 300 km/h, le distanze tra le grandi città non si contano più in chilometri ma in ore. Mentre sul pianeta si addensano le nubi nere del riscaldamento globale, questi mezzi di trasporto sostenibili rappresentano un raggio di sole. Il percorso di crescita iniziato in Europa e Giappone sta per essere seguito da altri paesi e continenti.

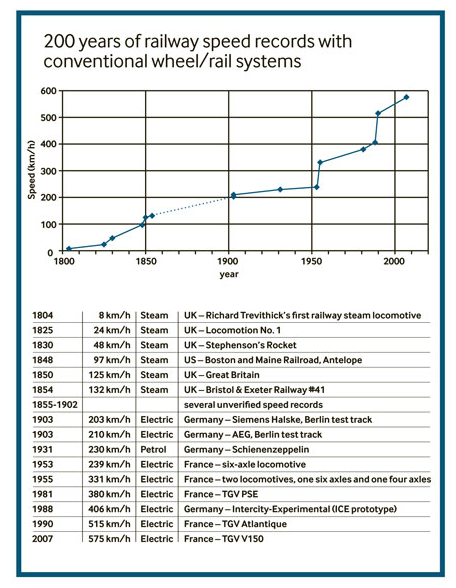

L’evoluzione storica

La SKF è sempre stata attiva nello sviluppo, nella progettazione

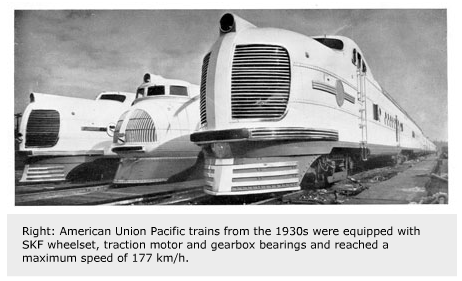

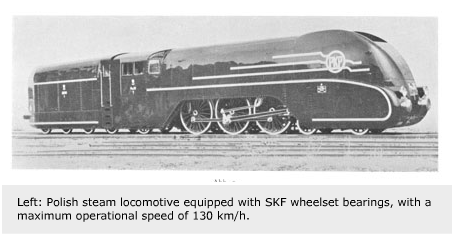

e nei test dei cuscinetti delle ruote, elaborando soluzioni in grado di soddisfare le severe esigenze dei costruttori e degli operatori dei treni ad alta velocità. Oggi in alcune normative europee si parla di alta velocità su rotaia quando i veicoli superano i 200 km/h. In Europa e Nord America si raggiungevano i 130 km/h, con punte di 160 km/h, già negli anni trenta e circolavano varie locomotive a vapore, molte delle quali munite di boccole e cuscinetti orientabili a rulli SKF. Il treno sperimentale francese Michelin 2, con ruote gommate e una velocità massima di 150 km/h, era munito di un riduttore SKF e di cuscinetti sempre SKF sulle ruote. Una delle molte applicazioni storiche degli anni venti e trenta, l’unità multipla diesel elettrica olandese DE 3 del 1934, era munita di boccole e cuscinetti orientabili a rulli SKF. Successivamente si ebbero soluzioni basate sui cuscinetti a rulli cilindrici e conici.

La seconda guerra mondiale arrestò lo sviluppo dei treni ad alta velocità e solo nel 1964 si poté assistere all’inaugurazione in Giappone di un treno superveloce, il Tokaido Shinkansen, in grado di raggiungere i 200 km/h. Seguirono in Germania le locomotive elettriche E03, che nel 1965 raggiunsero anch’esse i 200 km/h. Esse erano munite di boccole SKF con cuscinetti a rulli cilindrici e di cuscinetti SKF per il sistema di azionamento. I primi treni francesi TGV, muniti di cuscinetti SKF sul sistema di azionamento, raggiunsero nel 1981 la velocità commerciale di 270 km/h.

Treni ad assetto variabile

Nel 1985 entrò in esercizio il primo treno ad assetto variabile delle ferrovie italiane, l’ETR 450 “Pendolino”. Capaci di raggiungere la velocità massima di 250 km/h, i treni “Pendolino” erano costruiti dalla FIAT, la cui divisione ferroviaria fa ora parte dell’Alstom. Le boccole, con i relativi cuscinetti, erano state progettate dalla SKF. L’attuale generazione dei Pendolino è munita di sensori di velocità integrati. Questi treni sono in esercizio dal 1992 in Italia con la denominazione ETR 460 e ETR 480 e in Finlandia con il nome Sm3; in Svizzera sono chiamati Cisalpino ETR 470 e in Portogallo Pendoluso. L’ultima generazione dei Pendolino è in esercizio nella Repubblica Ceca.

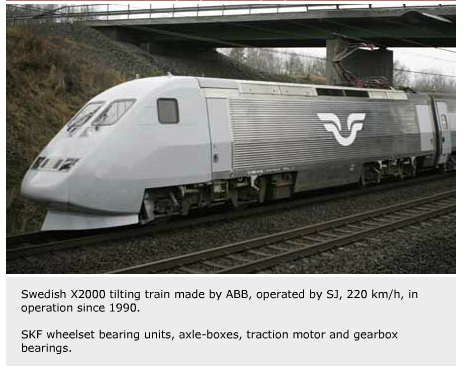

I treni svedesi ad assetto variabile X2000 progettati dall’ADtranz nel 1990 raggiungono la velocità massima di 220 km/h e sono muniti delle unità cuscinetto a rulli conici SKF TBU 130 x 220. Un treno è anche in esercizio in Cina.

La situazione in Germania, Italia, Giappone e Spagna

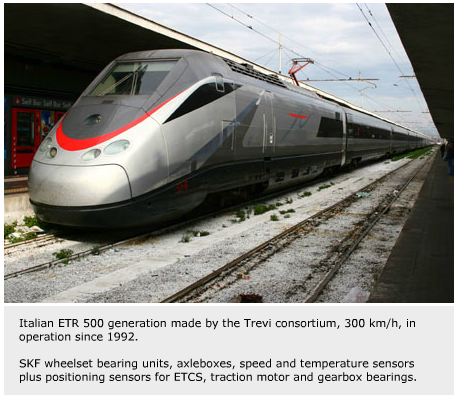

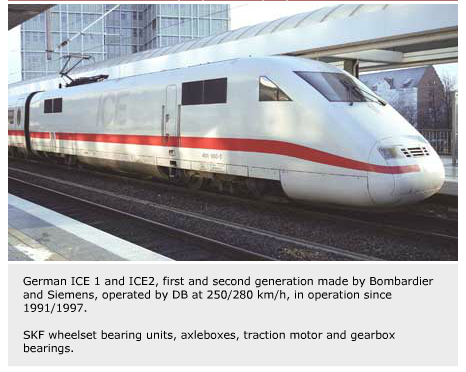

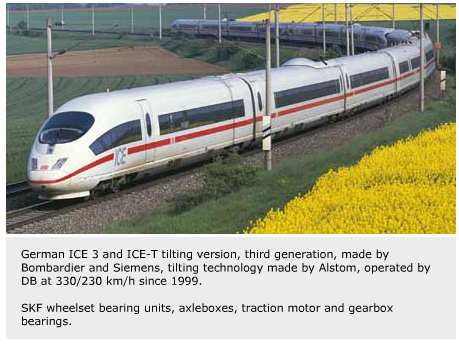

Il treno tedesco ICE è entrato in esercizio nel 1991. Quasi tutti i treni ad alta velocità tedeschi sono muniti di cuscinetti SKF. Le carrozze trainate dell’ICE 2, dotate di carrelli Siemens e progettate per 280 km/h, sono munite di cuscinetti a rulli conici, sempre SKF. Le carrozze motrici dell’ICE 1 e dell’ICE 2 hanno le unità TBU 150 x 250. Il treno ad alta velocità italiano ETR 500, con carrelli FIAT/Alstom, raggiunge i 300 km/h; le carrozze motrici e quelle trainate sono munite di unità SKF a rulli conici, che incorporano sensori di velocità e di temperatura. I primi treni sono entrati in esercizio nel 1992.

La SKF ha acquisito dalla KHI, Kawasaki Heavy Industries, il maggiore costruttore giapponese di materiale rotabile, un ordine di unità cuscinetto per le boccole destinate a 360 carrozze di treni ad alta velocità Shinkansen che verranno esportati a Taiwan. I treni sono progettati per 300 km/h di velocità massima. Grazie all’eccezionale esperienza acquisita nelle numerose applicazioni ferroviarie ad alta velocità presso le maggiori compagnie europee, la SKF ha potuto offrire un pacchetto completo, inclusi ricambi e know-how. La KHI e la Taiwan High Speed Rail Corporation hanno scelto la SKF per le elevate prestazioni della soluzione offerta e per la grande attenzione posta dalla SKF stessa al fattore sicurezza.

La Spagna sta sviluppando intensamente l’alta velocità. Molte nuove locomotive e nuovi treni sono ora muniti di unità cuscinetto e di boccole per le ruote e di cuscinetti per i sistemi di azionamento, in particolare:

-

il treno ad assetto variabile Alstom Alaris S490 da 220 km/h

-

i treni Alstom Lanzaderas S104 e S114 da 250 km/h

-

il treno ad alta velocità Alstom AVE S100 da 300 km/h

-

il treno a scartamento variabile CAF/ATPRD da 250 km/h

-

il treno CAF ad alta velocità costruito per la Turchia da 250 km/h

-

il Siemens Velaro S103, con una velocità massima operativa di 350 km/h (detiene il record di velocità europeo di 404 km/h per un treno di serie)

-

il treno Talgo S130 a scartamento variabile da 250 km/h

-

i treni ad alta velocità Talgo AVE S102 e S112 da 330 km/h (le carrozze sono costruite dalla Talgo, mentre le motrici dalla Bombardier).

Caratteristiche tecniche

Quando si tratta di treni ad alta velocità i clienti pretendono dalla SKF sicurezza assoluta e massima affidabilità sempre, qualunque siano le condizioni atmosferiche, con intervalli di manutenzione dell’ordine di un milione di chilometri. Per soddisfare tali esigenze la SKF ha messo in gioco una raffinata combinazione di innovazione ed esperienza, acquisita in anni di lavoro di ottimizzazione di ogni minimo dettaglio per quanto riguarda i materiali metallici e non, la topografia delle superfici e i lubrificanti.

Le boccole per l’alta velocità sono costituite da unità cuscinetto inserite in corpi di supporto che devono essere adattati alle esigenze del cliente, per quanto riguarda l’interfaccia con i perni delle ruote, il tipo di sospensione, i sistemi di smorzamento e le spazzole di messa a terra, oltre ai dispositivi, ai cavi e ai connettori per i sensori, ecc.

Fino a qualche tempo fa le ruote erano munite di cuscinetti orientabili a rulli, che sono stati progressivamente sostituiti da tipi a rulli conici, che presentano minore attrito e quindi minor sviluppo di calore. Una minore temperatura di lavoro consente un migliore comportamento del grasso e contribuisce a estendere considerevolmente gli intervalli di manutenzione. Per semplificare l’assemblaggio e la manutenzione, la SKF ha realizzato unità complete, già con il loro gioco preregistrato, il lubrificante e le tenute.

Per le applicazioni così esigenti sono state imposte particolari caratteristiche, le quali sono state estese ad altre applicazioni non ad alta velocità, in particolare:

-

una gabbia in polimero per ottenere maggiore affidabilità e sicurezza nelle condizioni più critiche

-

un distanziale in polimero tra l’anello di appoggio e l’anello interno del cuscinetto, al fine di evitare la formazione di ruggine di contatto e la contaminazione del cuscinetto stesso, prolungando in tal modo gli intervalli di manutenzione e riducendo i costi di esercizio.

La SKF ha anche realizzato sensori di velocità e temperatura integrati nel sistema delle tenute, semplificando ulteriormente l’assemblaggio e riducendo il numero di componenti dell’assile.

Prove e norme rigorose

Qualsiasi progetto nuovo o modificato richiede attente prove di convalida prima di essere approvato per l’applicazione e in proposito la SKF ha attivamente partecipato alla stesura della norma europea EN 12082. Questa definisce nel dettaglio le specifiche e i criteri di accettazione per l’approvazione dei cuscinetti e delle unità cuscinetto delle ruote, che vanno sottoposti a test di simulazione su appositi banchi prova. Essa era stata in origine concepita per i TGV, i primi treni ad alta velocità europei. Oggi la SKF dispone di sette banchi di prova che funzionano notte e giorno presso il Research Centre in Olanda e che non solo consentono di valutare gli effetti sulle prestazioni delle eventuali variazioni di progetto, ma sono anche utilizzati per verificare l’idoneità sia dei prodotti esistenti sia di componenti di diversa origine. Anche i corpi boccola, che sono componenti importanti in quanto devono trasmettere i carichi del carrello ai cuscinetti delle ruote, sono sottoposti a test di fatica molto severi, basati sulle norme UIC, dopo dettagliati calcoli FEM e verifiche della resistenza alla fatica simulate al computer.

La SKF è anche una delle prime aziende certificate in conformità con l’IRIS, l’International Railway Industry Standard, una nuova norma che ingloba tutte le peculiarità dell’ISO 9000 e in più include le specifiche supplementari imposte dall’industria ferroviaria europea. La novità rappresentata dall’IRIS è la valutazione dei sistemi di gestione, specialmente dei progetti multi-site.

Oggi la SKF è presente sulla maggior parte dei treni ad alta velocità circolanti nel mondo.

Gli ultimi sviluppi tecnici

L’ETCS

L’European Train Control System (ETCS) è un nuovo sistema di segnalazione, controllo e protezione dei treni, che sta per sostituire 14 sistemi di sicurezza locali europei non compatibili, specialmente sulle linee ad alta velocità. Un fattore importante è l’esatto posizionamento dei treni ad alta velocità basato sul conteggio dei giri e il monitoraggio del senso di marcia. Il fatto che le unità cuscinetto SKF siano preingrassate, abbiano tenute incorporate e integrino i sensori fa risparmiare spazio e numero di componenti, oltre che facilitare l’assemblaggio. Al fine di rispettare i criteri di ridondanza e indipendenza dei sistemi di sensori, sugli schermi dei cuscinetti sono montati vari pacchetti di sensori. In tal modo si guadagna spazio, specialmente in senso orizzontale, dove ci sono limitazioni imposte dai dispositivi della messa a terra e dallo scartamento. Un ulteriore vantaggio di avere i sensori integrati è che si può utilizzare la forma costruttiva originaria dell’assile. Una delle prime applicazioni dei sensori SKF per il sistema ETCS la troviamo sul Pendolino.

Rilevamento delle anomalie

I sistemi SKF online di controllo delle condizioni sono studiati sia per segnalare automaticamente la necessità di correggere anomalie esistenti o incombenti, facilitandone il rilevamento tempestivo, sia per inviare dati informativi ai sistemi di gestione della manutenzione basata sulle condizioni. Grazie alla maggiore affidabilità operativa, il sistema di monitoraggio SKF Multilog On-line IMx-R, appositamente realizzato per l’industria ferroviaria, consente di ottenere una maggiore disponibilità del materiale rotabile; esso in particolare controlla:

-

le condizioni dei cuscinetti delle ruote e la durata del grasso

-

la forma e le eventuali spianature delle ruote

-

la stabilità o l’oscillazione pendolare del carrello

-

il possibile rischio di deragliamento

-

le condizioni del sistema di propulsione, ad es. i motori di trazione, i riduttori e gli alberi cardanici

-

le situazioni di squilibrio e risonanza

-

lo stato delle rotaie.

Il sistema Multilog On-line IMx-R fornisce automaticamente segnalazioni e allarmi in funzione del carico e della velocità provenienti dal sistema di comunicazioni interno ed esterno, una elaborazione dei dati per le diagnosi automatiche e le analisi dell’origine dei guasti, i collegamenti con i sistemi di gestione della manutenzione per la programmazione e la gestione dei ricambi e degli ordini di lavoro e infine l’accesso ai sistemi del cliente e ai dati su web.