Всегда в строю

Spandau Pumpen обеспечивает подачу охлаждающей жидкости для станков на заводе SKF Lubrication Systems в Чешской Республике.

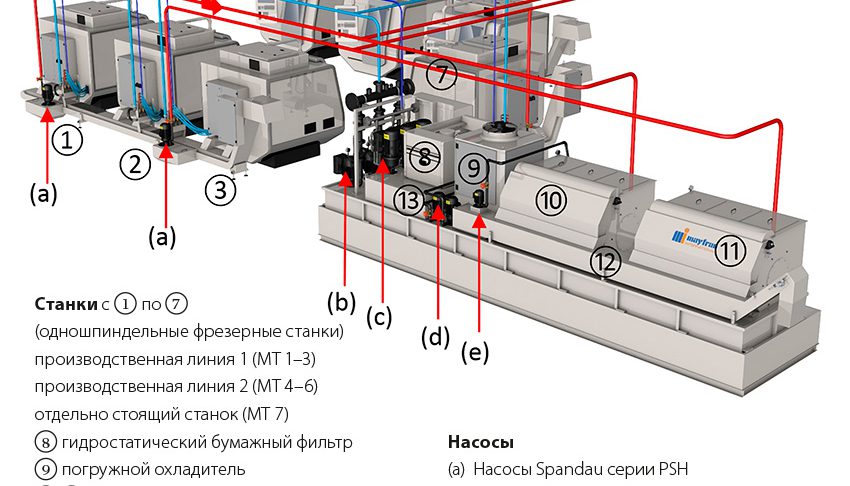

В обеспечении высокого качества при низких затратах на металлообрабатывающем производстве важную роль играет надёжная подача охлаждающей жидкости для работающих станков. На заводе SKF Lubrication Systems в чешском Ходове насосы подачи охлаждающей жидкости компании Spandau Pumpen (рис. 3) используются для процесса обработки, а также для модульной секционной системы фильтрации (рис. 1), в состав которой входит транспортёр для удаления стружки. С момента установки этих насосов специалисты отмечают снижение эксплуатационных расходов и затрат на электроэнергию, а также более высокую эксплуатационную готовность системы.

Spandau Pumpen

Завод SKF в Ходове, помимо прочего, выпускает последовательные распределители для систем смазывания. Ранее на производственной линии наблюдались проблемы. Они были вызваны тем, что станки с внутренним охлаждением засорялись грязью.

Кроме того, на сравнительно медленно работающем оборудовании использовались индивидуальные системы фильтрации и подготовки охлаждающей жидкости.

Перед группой специалистов SKF под руководством Штеффена Зигемунда из Германии, отвечающей за технологию производства, была поставлена задача повысить гибкость производственных процессов на заводе в Ходове, а также повысить качество и снизить затраты.

Было решено приобрести высокопроизводительные одношпиндельные фрезерные станки.

Изучая вопрос эффективного удаления стружки, а также регенерации и возврата охлаждающей жидкости в технологический процесс, специалисты SKF совместно с подразделением международных закупок обратились за помощью к компании Mayfran GmbH из г. Аахен, Германия. Вместе со специалистами по конвейерам для удаления стружки и системам фильтрации они проанализировали и сравнили преимущества и недостатки индивидуальных и секционных систем, а также систем централизованной подачи охлаждающей жидкости.

В итоге было принято решение в пользу модульной секционной системы с конвейером для удаления стружки. Зигемунд сообщает, что он и сотрудники его подразделения очень довольны таким решением. «Мы успешно реализовали этот проект совместно с Mayfran GmbH», – говорит он.

Система фильтрации (рис. 2) обслуживает две производственные линии, по три станка ① ② ③ и ④ ⑤ ⑥ в каждой, и один отдельно стоящий станок ⑦. Система выполняет полнопроточную очистку от стружки и частиц размером до 25 мкм, а также дополнительно до 5 мкм при использовании второй ступени тонкой фильтрации (байпасная очистка) с гидростатическим бумажным фильтром ⑧. После такой фильтрации рабочая жидкость собирается в резервуаре с охлаждающей жидкостью сверхвысокой очистки ⑬. Система оснащена вторичным защитным контейнером и отвечает требованиям немецкого федерального закона о регулировании водного режима (WHG). Она также оснащена погружным охладителем ⑨ с многофункциональным контроллером. Таким образом, завод SKF хорошо подготовлен к увеличению объёмов производства и при необходимости может задействовать этот охладитель для поддержания постоянной заданной температуры охлаждающей жидкости.

Собственное решение

Не хватало лишь последнего звена – подходящего производителя насосов, но проектная группа смогла найти его внутри SKF: компания Spandau Pumpen, головной офис которой расположен в Берлине, входит в состав SKF Group с 2004 г. Компания разрабатывает и производит эффективные системы для централизованной подачи и отвода рабочих жидкостей, а также для различных технологических процессов, относящихся к станочному оборудованию. «Spandau Pumpen является самостоятельным брендом внутри SKF Group, поэтому решение положиться на изделия собственного производства было очевидным», – говорит Мартин Зверина, руководитель завода в Ходове.

Для модульной секционной системы с конвейером для удаления стружки Spandau Pumpen поставила три насоса низкого давления серии PS (b) и три насоса высокого давления серии LMP (c), каждый с преобразователем частоты. Использовавшиеся ранее стандартные промышленные электродвигатели были также дооснащены преобразователями частоты с помощью адаптеров. Насосы с преобразователями работают параллельно, что упрощает их управление и способствует повышению общей надёжности. Некоторые компоненты продублированы во избежание системных сбоев. Процесс очистки осуществляется по единой схеме. Погружные насосы Spandau серии PSH (a) отводят загрязнённую охлаждающую жидкость от станков в систему фильтрации.

Очищенная, повторно используемая охлаждающая жидкость подаётся в резервуар ⑫. Насосы серии PS (b) под низким давлением подают отфильтрованную охлаждающую жидкость из этого резервуара с чистой жидкостью дальше в систему, а винтовые насосы серии LMP (c) под высоким давлением возвращают охлаждающую жидкость после тонкой очистки назад для повторного использования на станках (рис. 2).

Насосы серии PSR (d) очищают фильтрующие элементы системы фильтрации ⑩ ⑪. Насосы серии PMS (e) подают охлаждающую жидкость из отстойного резервуара обратно на фильтрующие элементы ⑩ ⑪.

Благодаря параллельному управлению с возможностью регулировки насосы всегда работают в соответствии с актуальными потребностями. При этом они имеют длительный срок службы, поскольку нагрузка распределяется между насосами равномерно. Система подаёт только такое количество охлаждающей жидкости, которое необходимо для работы задействованных станков. Возможность поочерёдной работы обеспечивает равномерное распределение времени работы отдельных насосных агрегатов. Поскольку нет необходимости ежедневной работы всех насосов, каждые сутки один из насосов становится главным, благодаря чему все компоненты имеют примерно одинаковый уровень износа. Резервные насосы регулярно проверяются на предмет работоспособности.

Датчики в магистральных трубопроводах передают на преобразователь частоты сигналы о фактическом давлении в технологических линиях. На основании этих сигналов преобразователь регулирует частоту вращения насосов, обеспечивая поддержание постоянного давления. Это делает ненужным регулирование перепуском, позволяет избежать дополнительных потерь энергии и предотвращает нежелательное нагревание охлаждающей жидкости.

Высокая эффективность при низких затратах на техобслуживание

Автоматическое регулирование частоты вращения с помощью преобразователя частоты также компенсирует возможное падение эффективности работы системы вследствие износа шпинделей или крыльчаток. Заданные параметры поддерживаются на требуемом уровне, исключая внеплановые простои системы. Это позволяет вовремя выявлять необходимость ремонта и эффективно планировать техобслуживание. Плавный пуск системы благодаря использованию преобразователя предотвращает скачки давления, защищая фитинги, шланги и фильтры, а также способствуя увеличению срока службы всей системы. Результатом является заметное снижение эксплуатационных затрат на заводе в Ходове.

Система также отличается повышенной энергоэффективностью. «Сопоставив объёмы производства с объёмами потребляемой энергии, мы выяснили, что энергопотребление новой системы составляет лишь 40 % от уровня при использовании отдельных систем», – говорит Зверина. А это обеспечивает экономию электроэнергии на 60 % (рис. 2). В систему были интегрированы четыре промывочных насоса серии PSR для очистки фильтров, а также два погружных насоса серии PMS для удаления загрязнений. На двух боковых насосных агрегатах (рис. 4) каждого транспортёра для удаления стружки установлено по одному всасывающему насосу серии PSH. Благодаря такой системе завод SKF имеет оптимальное оснащение, отвечающее всем необходимым требованиям.

Система фильтрации имеет модульную конструкцию и может быть дооснащена в любое время.

Такое дооснащение возможно в будущем по мере необходимости. Секционная система фильтрации также отличается гибкостью и может использоваться для различного оборудования. Систему такого типа можно продолжать использовать, например, если на заводе в Ходове будет добавлен шлифовальный обрабатывающий центр или ещё одна линия фрезерных станков.

Единственное, что будет необходимо изменить – это качество фильтрации.

Решение, предложенное Spandau Pumpen, с самого начала произвело впечатление на специалистов в Ходове. Им понравилась высокая эксплуатационная готовность системы при круглосуточном использовании оборудования, а также короткий период техобслуживания. SKF придаёт особое значение полной автоматизации производства на заводе в Ходове. Контейнеры перед всасывающими насосами, требующие ручной очистки, не использовались.

Специально для этой цели были разработаны вспомогательные фильтрующие элементы.

Резервные мощности для дополнительных станков

Руководитель предприятия Мартин Зверина подтверждает существенное повышение надёжности оборудования. «Мы очень довольны эксплуатационными параметрами всей системы, особенно насосами Spandau (рис. 5), – говорит он. – Насосы работают в режиме 24 часа, 7 дней в неделю, при этом они обеспечивают надёжную подачу охлаждающей жидкости на семь основных станков участка механической сборки. У нас остаются свободные мощности в магистралях высокого и низкого давления, что позволяет задействовать в рамках этой системы до двух дополнительных станков». Благодаря решениям Spandau Pumpen завод SKF в Ходове имеет хорошие стратегические перспективы в будущем. Если на других производственных участках потребуется перейти на аналогичную технологию, для подготовки и подачи охлаждающей жидкости можно будет установить ещё одну секционную систему.

«Благодаря модульной конструкции, – говорит Зверина, – систему можно в любой момент адаптировать под актуальные потребности».