Siempre en el punto exacto

Spandau Pumpen se encarga del suministro de refrigerante en las máquinas herramienta de la planta de SKF Lubrication Systems en la República Checa.

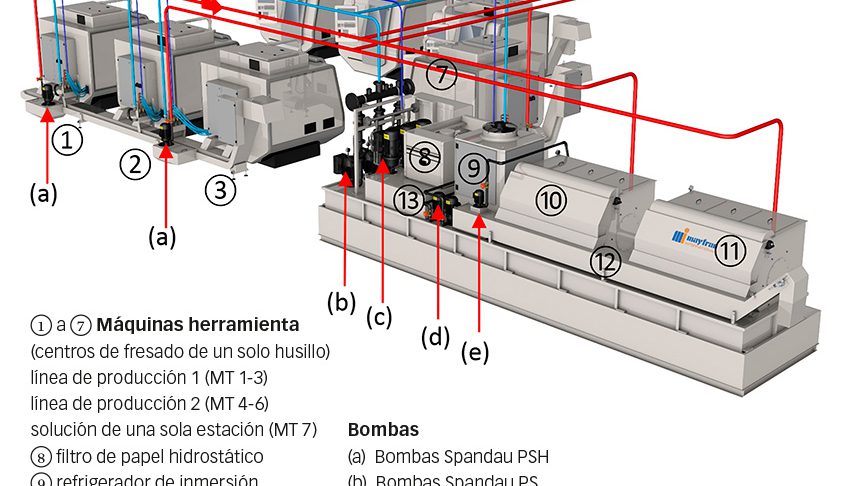

Un factor importante que asegura alta calidad a bajo costo en aplicaciones de metalurgia es un suministro confiable de refrigerantes a las máquinas herramienta usadas. En la planta de SKF Lubrication Systems de la ciudad checa de Chodov, las bombas de refrigerante de Spandau Pumpen (fig. 3) se utilizan para el proceso de mecanizado y para un sistema de filtrado modular autónomo (fig. 1), incluido un extractor de virutas. Desde su instalación, los supervisores han registrado menores costos de energía y de producción, y mayor disponibilidad del sistema.

Spandau Pumpen

Los alimentadores progresivos para sistemas de lubricación son uno de los productos fabricados en la planta de SKF en Chodov. Pero en la línea de producción anterior había problemas. Las herramientas refrigeradas internamente sufrían atascamientos debido a suciedad y residuos. Además, en las máquinas relativamente lentas, se usaban soluciones de una sola estación como variante de filtrado. Al grupo de proyecto de Tecnología de fabricación de SKF, dirigido por Steffen Siegemund, de Alemania, se le confió la tarea de flexibilizar la producción de Chodov, mejorar la calidad y reducir los costos. Se decidió adquirir centros de fresado rápidos de un solo husillo.

Para averiguar la forma de extraer eficientemente las virutas, recuperar el refrigerante y realimentarlo en el proceso de producción, el grupo de proyecto de SKF y el departamento de compras global se pusieron en contacto con Mayfran GMBH, en Aquisgrán, Alemania. Junto con el extractor de virutas y especialistas de sistemas de filtrado, evaluaron y compararon las ventajas y desventajas de los conceptos de una sola estación y las soluciones autónomas, y también de un suministro centralizado. Finalmente, la decisión fue un sistema modular autónomo con un extractor de virutas. Steffen Siegemund explica que tanto él como su grupo quedaron muy satisfechos con la solución adoptada. “Implementamos el proyecto con éxito con Mayfran GmbH”, manifiesta.

El sistema de filtrado (fig. 2) presta servicio a dos líneas de producción, cada una con tres máquinas herramienta ① ② ③ y ④ ⑤ ⑥ y una solución de una sola estación ⑦. El sistema filtra el flujo completo de virutas hasta tamaños de 25 µm, e incluso de hasta 5 µm utilizando una etapa de filtrado fino posterior (limpieza de derivación) usando un filtro de papel hidrostático ⑧. El líquido filtrado a través de este proceso se recoge en el llamado depósito ultralimpio ⑬. El sistema está equipado con un contenedor de protección secundario y cumple los requisitos de la Ley Federal de Aguas de Alemania (WHG). También incorpora un refrigerador de inmersión ⑨ con una potente unidad de control. Por ello, la planta de SKF está bien preparada para incrementos en la producción y, si fuera necesario, puede incorporar el refrigerador en línea para mantener el refrigerante a una temperatura constante durante el proceso.

Soporte técnico interno

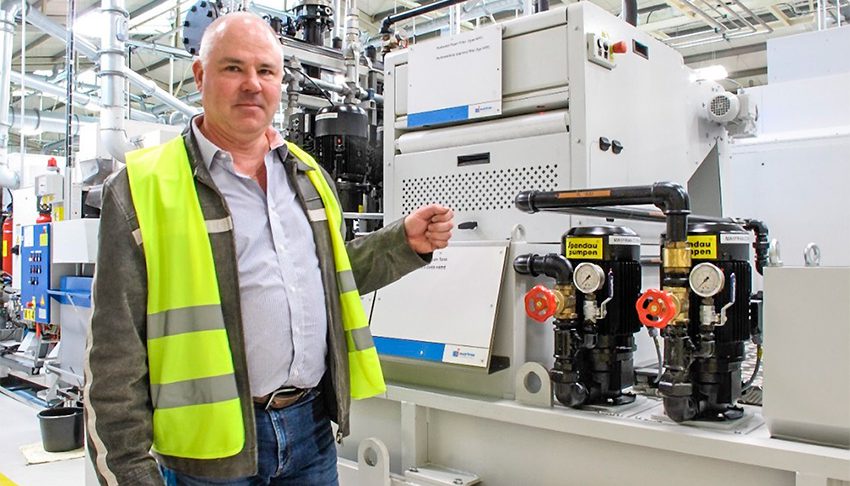

Todavía faltaba el último elemento, el fabricante de bombas idóneo, pero el grupo de proyecto de SKF pudo encontrarlo dentro de la propia empresa. Spandau Pumpen, con sede en Berlín, ha formado parte del Grupo SKF desde 2004. La empresa desarrolla y construye potentes soluciones de suministro y eliminación centralizados y para procesos relacionados con máquinas herramienta. “Spandau Pumpen es una marca independiente dentro de SKF, por lo que la decisión de confiar en productos de empresas del Grupo era clara”, declara Martín Zverina, jefe de la planta de Chodov.

Spandau Pumpen suministró tres bombas de baja presión de la serie PS (b) y tres bombas de alta presión de la serie LMP (c), cada una con convertidores de frecuencia, para la solución modular autónoma con extractor de virutas. Los motores estándares comerciales utilizados se pudieron modernizar fácilmente con un convertidor de frecuencia empleando un adaptador. Las bombas con convertidores se hacen funcionar en paralelo, con lo que se reduce la complejidad de los controles y aumenta la confiabilidad. Algunos componentes se diseñan con redundancia para evitar averías en el sistema. El proceso de limpieza sigue siempre el mismo modelo. Las bombas de enjuague Spandau PSH (a) devuelven el líquido contaminado por el proceso de mecanizado de las máquinas herramienta al sistema de filtrado.

El líquido filtrado y reutilizable se suministra a un depósito ⑫. Las bombas PS transportan el líquido filtrado de ese depósito limpio a baja presión, y las bombas de tornillo LMP (c) devuelven a alta presión el líquido filtrado finamente para reutilizarse en las máquinas (fig. 2).

Las bombas de descarga PSR (d) limpian los elementos filtrantes del sistema de filtrado ⑩ ⑪. Las bombas PMS (e) transfieren el líquido desde el depósito colector de sedimentación otra vez hasta los elementos filtrantes ⑩ ⑪.

Debido al control paralelo de las bombas, con función maestra, trabajan siempre según la demanda y tienen una larga vida útil debido a que reciben una carga uniforme. El sistema solo suministra la cantidad de refrigerante requerida por las máquinas conectadas. El control maestro o alternante asegura un tiempo de funcionamiento homogéneo en cada bomba. Debido a que no todas las bombas del proceso funcionan necesariamente cada día, se selecciona una bomba maestra diferente cada 24 horas, de modo que todos los componentes queden expuestos a niveles de desgaste casi idénticos. Las bombas redundantes se controlan regularmente para un funcionamiento adecuado.

Los sensores en las tuberías suministran al convertidor de frecuencia datos del estado real de la presión del proceso. Entonces, el convertidor controla la velocidad rotativa de las bombas, para que mantengan un nivel de presión uniforme. Esto hace innecesario un control de derivación, debido a que se evita cualquier requisito de energía adicional y un innecesario aporte de calor al refrigerante.

Eficiente y potente, con bajos costos de mantenimiento

La adaptación automática de la velocidad por el convertidor de frecuencia también compensa una posible caída del rendimiento debido a desgaste en los husillos o impulsores. El punto de trabajo deseado sigue controlándose, y se evita la parada no planificada del sistema. Por lo tanto, se detecta a tiempo una necesidad inminente de reparación, por lo que la labor de mantenimiento puede programarse con eficiencia. El arranque suave del sistema usando tecnología de convertidor evita aumentos bruscos de presión, protege componentes como accesorios, mangueras y filtros, e incrementa la vida útil de todo el sistema. El resultado general es una notable reducción de los costos operativos en Chodov.

El sistema también ofrece una eficiencia energética especial. “En función de las mediciones del consumo y los volúmenes de mecanizado, hemos calculado un consumo de energía de solo el 40% de la de un sistema operativo de una sola estación”, señala Zverina; y esto con ahorros de energía del 60% (fig. 2). Además, se incorporaron en el sistema cuatro bombas de enjuague (serie PSR) para la limpieza de los filtros, al igual que dos bombas (serie PMS) para extraer la suciedad residual. Se instalaron dos bombas impelentes (PSH) para cada extractor de virutas con estaciones de bombeo lateral (fig. 4). Gracias a esta disposición, la planta de SKF está equipada de manera óptima para cumplir con los requisitos.

El sistema de filtrado tiene un diseño modular y puede ampliarse en cualquier momento. Esto puede hacerse más tarde, cuando se requiera. El sistema de filtrado autónomo también es flexible con respecto a la aplicación en las máquinas. El mismo tipo de sistema puede usarse, por ejemplo, si en Chodov se añade un centro de rectificado u otra fresadora. Lo único que hay que cambiar es la calidad del filtro.

La solución de Spandau Pumpen impresionó desde un principio a los supervisores de Chodov. Les satisfizo la alta disponibilidad al utilizar las máquinas las 24 horas del día, y la brevedad de los períodos de mantenimiento. En Chodov, SKF hizo hincapié en un proceso completamente automatizado. No se utilizan cestos que exijan una limpieza manual delante de las bombas impelentes. Para este fin se desarrollaron componentes especiales, como los correspondientes elementos filtrantes.

Capacidad sobrante para más máquinas

Zverina, el jefe de la planta, destaca que la confiabilidad del mecanizado ha mejorado significativamente. “Estamos muy satisfechos con el rendimiento de todo el sistema, en especial de las bombas Spandau (fig. 5), declara. “Funcionan las 24 horas del día, los siete días de la semana, y abastecen confiablemente de refrigerante a siete máquinas clave de nuestra sección de montaje mecánico. A pesar de ello, en las secciones de alta y baja presión todavía tenemos capacidad sobrante para conectar dos máquinas más. Con las soluciones de Spandau Pumpen, la planta de SKF en Chodov está estratégicamente bien posicionada para el futuro. Si hay que convertir otros departamentos de producción a un concepto de producción similar, otro sistema autónomo puede instalarse y ponerse en funcionamiento como red de refrigerante.

“Gracias al diseño modular”, manifiesta Zverina, “el sistema puede adaptarse en cualquier momento a la demanda existente”.