精准可靠的

冷却液供应

在位于捷克共和国的SKF润滑系统工厂,Spandau Pumpen泵为机床供应冷却液。

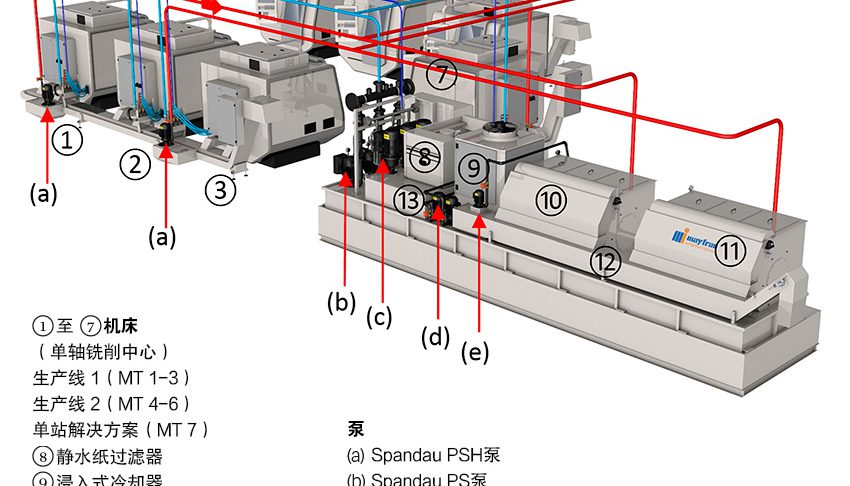

在金属切削应用场合,为机床提供可靠的冷却液供应是确保高质量和低成本的一项重要措施。在位于捷克霍多夫市的SKF润滑系统工厂,加工流程中安装了多台Spandau Pumpen冷却液泵(图3),这些泵安装在带有一台切屑输送机的模块化岛式过滤系统(图1)上。自从安装了这些泵,工厂主管发现工厂能耗和运营成本降低,系统利用率提高。

Spandau Pumpen

用于润滑系统的递进式分配器是SKF霍多夫工厂生产的产品之一。早期的生产线曾存在一些问题。污垢和切屑残留导致采用内部冷却的刀具频繁发生堵塞。此外,在运行速度相对较慢的机床上,单站解决方案也充当过滤装置。SKF制造技术项目团队由来自德国的Steffen Siegemund领导,负责确保霍多夫工厂以更高的质量和更低的成本实现更灵活的生产。为此,工厂决定购进快速单轴铣削中心。

为了弄清楚如何有效处理切屑,以及如何回收冷却液并将其重新用于生产流程中,SKF项目团队和全球采购部门咨询了位于德国亚琛的Mayfran公司。他们与切屑输送机和过滤系统专家一起,评估、比较了单站和岛式解决方案以及集中式供应方案的优缺点,最终决定采用带有切屑输送机的模块化岛式系统。Siegemund表示,他和团队成员对解决方案非常满意,“我们与Mayfran公司一道成功实施了该项目。”

过滤系统(图2)服务两条生产线,每条生产线各有三台机床① ② ③和④ ⑤ ⑥,此外还有一个单站解决方案⑦。该系统能处理小至25 μm切屑的全流式清洗,如果再采用使用静水纸过滤器⑧的第二个精细过滤阶段(旁路清洁),切屑尺寸可小到5 μm。通过该工艺过滤的介质被收集在超洁净罐⑬中。该系统配备了二级保护容器,符合德国联邦水法(WHG)的要求。它还有一个带有强大控制单元的浸入式冷却器⑨ 。因此SKF工厂为增加产量做好了充分准备,在必要时,可以让冷却器联机,从而使冷却液保持恒定的工艺温度。

内部支持

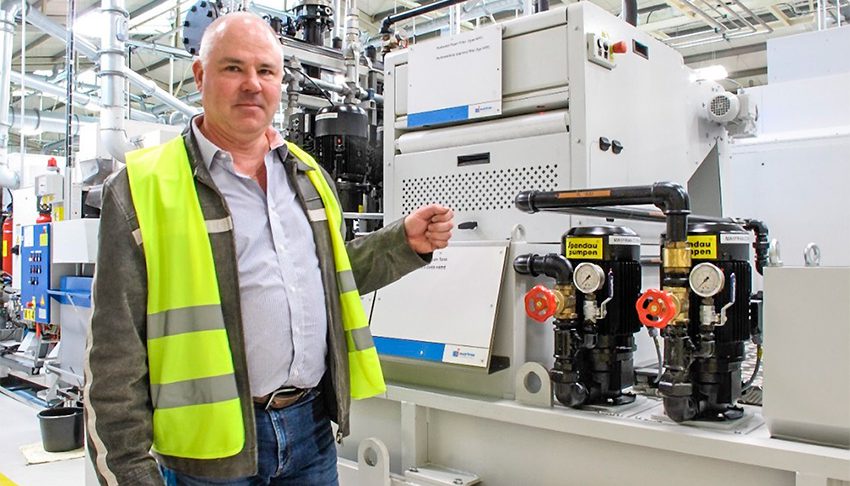

至此还差最后一个环节:找到合适的泵制造商。SKF项目团队在SKF集团内部找到了它:总部位于柏林的Spandau Pumpen自2004年以来隶属于SKF集团。该公司开发并生产的强大解决方案用于与机床有关的集中供给、处理和加工。“Spandau Pumpen是SKF集团旗下的一个独立品牌,因此选用内部产品的决定是显而易见的。”霍多夫工厂经理Martin Zverina说道。

Spandau Pumpen提供三个PS系列低压泵(b)和三个LMP系列高压泵(c),每台泵都带有变频器,应用于带有切屑输送机的模块化岛式解决方案。使用的标准商用电机可以采用适配器来轻松加装变频器。带变频器的泵并联运行,降低了控制的复杂性并提高了可靠性。某些部件采用冗余设计,以避免系统故障。清洁工艺始终遵循相同的模式。Spandau PSH冲洗泵(a)将机加工污染的介质从机床送回至过滤系统。

清洁后的可重复使用冷却液被送入储液罐⑫。PS泵(b)在低压下从该洁净罐泵送过滤后的介质,LMP螺杆泵(c)在高压下再次将精细过滤的介质送回,以便在机床上重复使用(图2)。

PSR冲洗泵(d)清洁过滤系统⑩ ⑪的过滤元件。PMS泵(e)将介质从沉淀收集罐泵送回过滤器元件⑩ ⑪。

由于采用并联控制且具有主控功能,Spandau泵始终根据需要运行。另外,承载均匀的设计延长了其使用寿命。该系统按照机床的需求量向相连的机床供应冷却液。主控制,即交替控制,确保各个泵单元运行时间相同。由于并非所有工艺泵都必须每天运行,因此每过24小时选择另外一个泵做主泵,这样所有部件的磨损水平几乎相同。工厂会定期检查冗余泵的功能是否正常。

管道中的传感器向变频器输入工艺压力的实际状态。变频器以此控制泵的转速,以保持压力水平恒定一致。由于避免了任何额外的能量需求且避免了不必要的热量进入到冷却液中,旁路控制变得无关紧要。

高效、强大、低维护成本

通过变频器自动调整速度还能够补偿由于主轴或叶轮磨损可能导致的性能下降。系统能够继续控制所需的工作点,避免了计划外的系统停机。由于能够及时检测到维修需求,便可以有效地安排维护工作。使用变频器技术,可使系统柔和启动,避免压力波动,从而保护配件、软管和过滤器等部件,继而延长整个系统的使用寿命,显著降低霍多夫工厂的运营成本。

该系统也特别节能。 Zverina说:“基于消耗量和加工量,我们计算出的能耗仅为运营中的单站系统的40%,也就是说该系统将能耗降低了60%。”(图2) 此外,系统中还包含四台用于过滤器清洗的PSR系列冲洗泵,以及用于去除残留物的两台PMS系列泵。带有侧向泵站的排屑输送机还配备了两台PSH系列提升泵(图4)。由于这种设置,SKF工厂获得了满足工作要求的最佳设备。

过滤系统采用模块化设计,可随时按需扩展。岛式过滤系统在机床应用方面也非常灵活。例如,如果在霍多夫工厂添加研磨中心或另一条铣床生产线,则仍然可以使用相同的系统类型,唯一要改变的是过滤器质量。

Spandau Pumpen提供的解决方案从一开始就给霍多夫工厂的主管留下了深刻的印象。他们对机床全天候运行时表现出的可用性高、维护时间短的优点感到满意。SKF重视霍多夫工厂的全自动化流程,摒弃了位于提升泵前需要手动清洁的篮子。此外,诸如相关滤芯之类的部件都是专门为此目的而开发的。

备用产能保障未来生产

工厂经理Zverina表示,机加工的可靠性得到显著提高。“我们对整个系统的性能非常满意,尤其是Spandau泵(图5)。它们每周七天、每天24小时运行,在我们的机械装配区域内可靠地为七台关键机床供应冷却液。在高压和低压范围内还有备用产能,可再连接两台机床。”他说道。凭借Spandau Pumpen所提供的解决方案,SKF霍多夫工厂为未来做好了战略性准备。如果其他生产区域需要采用类似的生产概念,则可以添加另一个岛式系统,构成冷却液网络运行。

Zverina说道:“由于采用了模块化设计,它可以随时改造,以满足当前的需求。”