Магнитные подшипники для любых условий

Эксплуатация турбодетандеров, высокоскоростных электродвигателей и компрессоров в экстремальных условиях сопряжена с целым рядом трудностей. Разработка оборудования, способного надёжно работать под водой, в пустыне и при экстремальных температурах, может оказаться непростой, если использовать традиционные конструкции подшипников. Хотя магнитные подшипники представляют собой надёжную и проверенную технологию, которая вполне справляется с поставленной задачей, пока они не нашли широкого применения. Их эксплуатационные характеристики были подтверждены на одном из самых сложных объектов в мире — подводном газовом месторождении «Асгард» в Норвежском море. Там магнитные подшипники безотказно работают уже более пяти лет (90 000 часов).

Благодаря этим характеристикам магнитные подшипники являются особенно эффективным решением для энергетики и нефтегазовой промышленности, где им приходится работать в суровых условиях окружающей среды: от пустынь Саудовской Аравии до платформ Северного моря и сибирских месторождений за полярным кругом.

«В настоящее время наши магнитные подшипники установлены в более чем 750 турбодетандерах, 200 автономных и 150 герметичных компрессорах по всему миру», — говорит Александр Краль, менеджер SKF по развитию бизнеса в нефтегазовой отрасли. — Их также можно встретить в газовых турбинах, генераторах, насосах и другом оборудовании».

Единственное действительно практичное решение

В случае с герметичными компрессорами магнитные подшипники являются единственным действительно практичным решением, поскольку они не требуют применения сухих газовых уплотнений. «В магнитных подшипниках создаётся магнитное поле, поэтому детали не контактируют, и механический износ отсутствует», — объясняет Краль.

Отсутствие механического износа практически исключает остановки в работе. В наземных и морских установках техобслуживания требует только система управления магнитных подшипников, а поскольку она в основном состоит из электроники, вентиляторов и фильтров, то обслуживать приходится гораздо меньше единиц оборудования. Ещё одним преимуществом магнитных подшипников является то, что их система управления более компактна по сравнению со стандартной системой смазывания. Это преимущество особенно важно в труднодоступных местах, таких как платформы, суда обеспечения нефтедобычи, хранения и выгрузки (FPSO), или в отдалённых районах.

Существенное снижение энергопотребления

Помимо всего прочего, магнитные подшипники «чище» стандартных подшипников, смазываемых маслом. Благодаря этому достигается значительное снижение энергопотребления, так как исключается необходимость применения сложной системы смазывания маслом, включая установку трубопроводов к масляному резервуару, фильтрацию и охлаждение. «Магнитные подшипники потребляют примерно в 10 раз меньше энергии, чем подшипники, смазываемые маслом, — говорит Краль. — Кроме того, из-за меньшего количества единиц оборудования требуется отслеживать меньше данных. А чем меньше оборудования, тем меньше места для его установки вам понадобится».

Магнитные подшипники потребляют примерно в 10 раз меньше энергии, чем подшипники, смазываемые масломАлександр Краль, менеджер SKF по развитию бизнеса в нефтегазовой отрасли

Но, несмотря на все эти преимущества, многие начинают сомневаться, когда дело доходит до перехода с более традиционных подшипников, смазываемых маслом, на магнитные подшипники. Одно из возражений заключается в том, что первоначальные затраты на магнитные подшипники выше.

«Некоторые считают, что магнитные подшипники дороже, и это правда: механические компоненты, шкаф управления и, возможно, конструкция установки стоят немного дороже, — говорит Краль. — Но вы быстро компенсируете эту разницу в стоимости с упрощением установки оборудования. Помимо прочего, установка занимает меньшую площадь и имеет меньший вес. Это способствует экономии затрат, так как нет нужды в строительстве дополнительных сооружений, например, на морской нефтяной платформе. Плюс — снижение эксплуатационных затрат благодаря меньшему объёму измерений, меньшему количеству единиц оборудования, отсутствию механического износа и более высокой эксплуатационной готовности».

После реализации подводного проекта „Асгард“ компания SKF и её партнёры вновь подвергают магнитные подшипники испытаниям. «Благодаря пятилетнему положительному результату проект «Асгард» доказал свою эффективность», — говорит Краль.

Подводный марафон — история длиной в более чем пять лет

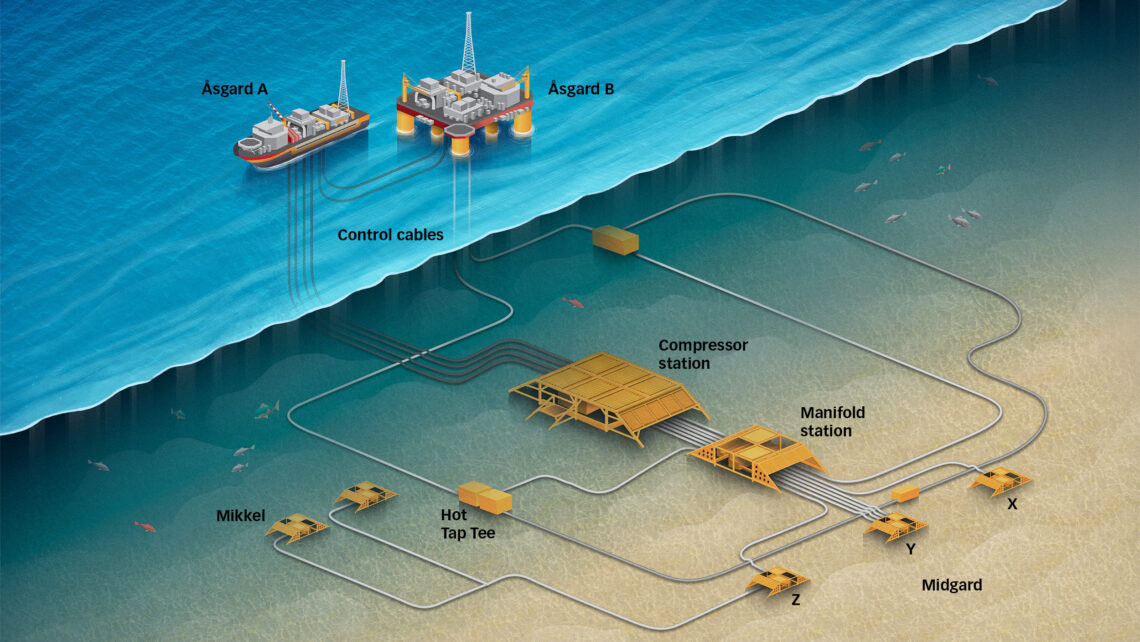

Первая в мире подводная система сжатия газа, оснащённая магнитными подшипниками SKF, находится в эксплуатации на газовом месторождении «Асгард» в Норвежском море с сентября 2015 года. Спустя более чем пять лет (90 000 часов) она по-прежнему работает безупречно, с почти 100-процентной эксплуатационной готовностью.

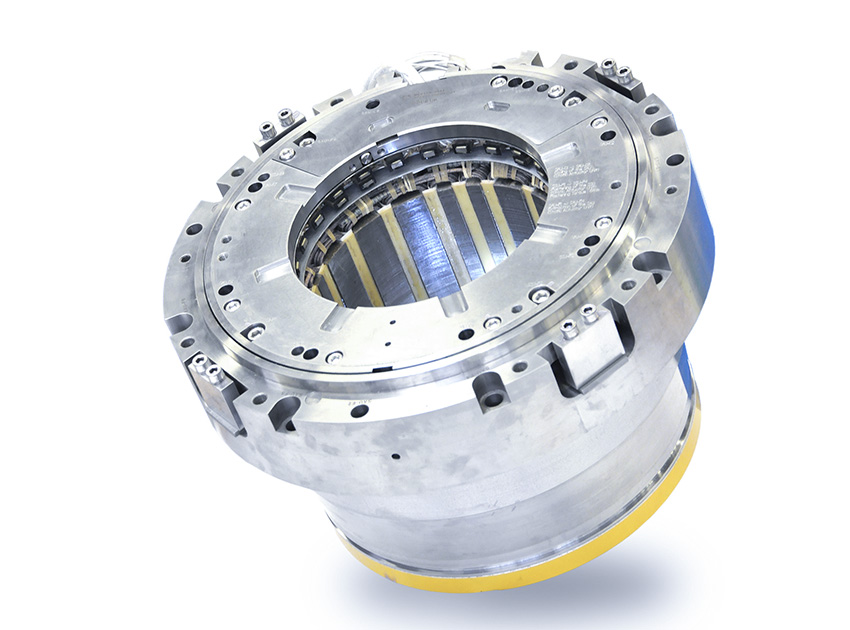

Магнитные подшипники SKF являются центральным элементом компрессорной системы, которая состоит из двух герметичных компрессорных агрегатов, работающих на глубине 300 метров. Эти высокоскоростные мотор-компрессоры (7000 об/мин) были созданы с использованием технологии магнитных подшипников SKF.

Компрессоры обычно устанавливаются на морских платформах и над поверхностью моря, но установка на морском дне предлагала множество преимуществ, включая улучшенный коэффициент извлечения газа (с 50–60 до более чем 80 %) при одновременном снижении эксплуатационных и производственных затрат. Эта система более безопасна для окружающей среды: она занимает меньше места и сокращает выбросы CO2.

Месторождение «Асгард», открытое в 1981 году, является важной частью энергетической инфраструктуры Норвежского моря. Добыча началась в 1999 году, а экспорт газа — годом позже. В течение пяти лет над проектом работала отдельная команда SKF, состоящая из 20 инженеров.