Преимущества подшипников с чёрным оксидированием для ветроэнергетики

Увеличение размеров и мощности ветряных турбин предъявляет всё более жёсткие требования к надёжности редукторов.

РЕЗЮМЕ

Чтобы соответствовать жёстким эксплуатационным требованиям производителей ветряных турбин, компания SKF использует специальную технологию обработки поверхности – чёрное оксидирование. Благодаря данному виду обработки на компонентах подшипников образуется слой плёнки, которая защищает их от химического воздействия и коррозии, а также позволяет предотвратить возникновение повреждений во время периода приработки.

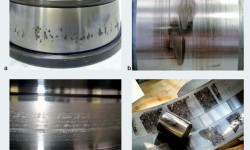

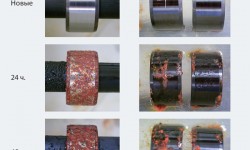

Ветряные турбины эксплуатируются в условиях больших перепадов температур и высоких ветровых нагрузок [1]. В сочетании с возможным негативным влиянием твёрдых загрязняющих веществ и трибохимическим воздействием, обусловленным составом масла, это может привести к выходу подшипников из строя (рис. 1) [2] или значительно сократить срок их службы.

Для предотвращения неисправностей необходимо высокое качество обработки поверхностей подшипника, которое должно обеспечивать стойкость к коррозии, инертность к агрессивным смазочным материалам и быструю приработку подшипника. SKF использует чёрное оксидирование в качестве одного из многочисленных решений, направленных на повышение эксплуатационной надёжности подшипников.

Чёрное оксидирование

Чёрная оксидная плёнка образуется на поверхности металла в результате химической реакции с поверхностным слоем стали подшипника при погружении деталей в щелочной водный раствор солей с температурой от 130 до 150 °C. В ходе реакции между железом легированной стали и реагентами на внешней поверхности возникает оксидный слой, содержащий FeO и Fe2O3 в строго определённом соотношении, с образованием в конечном итоге Fe3O4. В результате образуется чёрная оксидная плёнка толщиной около 1-2 мкм. Весь процесс состоит из 15 этапов, во время которых происходит изменение химического состава, концентрации, температуры с различным временем погружения [3].

Преимущества чёрного оксидирования

Мы выделили и дали краткое описание трёх основных категорий механизмов возникновения неисправностей, чтобы продемонстрировать, как чёрное оксидирование может защитить подшипники от выхода из строя.

1. Снижение риска преждевременного выхода из строя

Подшипники, используемые в редукторах ветряных турбин, могут преждевременно выйти из строя из-за образования трещин, выкрашивания и «белых трещин травления». Термин «белые трещины травления» описывает внешний вид изменённой микроструктуры стали после полировки и травления микрошлифа. Отказы могут возникать в подшипниках планетарного редуктора, промежуточного и быстроходного валов.

Преждевременные отказы оборудования в результате возникновения белых трещин травления активно обсуждаются в ветроэнергетической отрасли и изучаются в рамках независимых исследований, которые проводятся производителями ветряных турбин и редукторов, поставщиками подшипников, а также научными и независимыми организациями. Многие современные гипотезы посвящены проблемам, связанным с состоянием поверхности, например, проникновению водорода, подповерхностным включениям, возникающим напряжениям и трибомеханическим воздействиям [4].

Согласно данным современных исследований и информации из специальной литературы, для уменьшения риска отказов, связанных с появлением белых трещин травления, могут использоваться различные механизмы:

- уменьшение трибологического и химического воздействия [5] («пассивирование»);

- уменьшение диффузии водорода в подшипниковую сталь [6] («пассивирование»);

- защита от коррозии [7];

- стабилизация микроструктуры дорожки качения [8].

Чёрное оксидирование может способствовать эффективной защите компонентов подшипника от указанных выше механизмов возникновения неисправностей. Ниже приводятся результаты лабораторных испытаний и исследований, которые показывают преимущества чёрного оксидирования.

1.1 Трибомеханическое воздействие смазочных материалов

Редукторные масла повышают рабочие характеристики редукторов. В большинстве случаев, чтобы повысить эффективность редукторов, в масло добавляют антиизносные присадки и ингибиторы коррозии. К сожалению, химический состав масла не всегда благоприятным образом сказывается на работе подшипников качения. Так, макроскопическое скольжение при контакте зубьев шестерён существенно больше (соотношение скольжения к качению до 30 %), чем в подшипниках (соотношение скольжения к качению до 4 % в зависимости от типа подшипника). Следовательно, динамика реакционных слоёв в зубчатой передаче и подшипниках отличается.

Когда подшипники работают в предельных (граничных и смешанных) условиях смазывания, происходят реакции между присадками в редукторном масле и стальной поверхностью контактов качения. При формировании реакционного слоя возникает химическая и трибологическая энергия, которая может изменить околоповерхностную микроструктуру подшипниковой стали. При этом также изменяются механические свойства поверхности и, следовательно, трибологические характеристики (трение, износ и усталость поверхности). При неблагоприятных химических реакциях в микроструктуре металла под его поверхностью происходят серьёзные изменения, которые вызывают появление микротрещин.

При испытании различных видов редукторных масел Пасарибу и Лугт [10] установили взаимосвязь между толщиной оксидных плёнок и рабочими характеристиками подшипников. Пассивирование поверхностей подшипника замедляет нежелательные химические реакции между маслом и подшипником. Таким образом, нанесение чёрной оксидной плёнки толщиной около 1-2 мкм снижает риск негативного воздействия масла на подшипник.

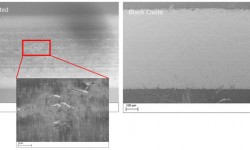

Преимущества чёрного оксидирования для предотвращения образования поверхностных трещин можно оценить, подвергнув подшипник с оксидной плёнкой эксплуатации в условиях граничного смазывания. Испытания можно выполнить с помощью трибометра типа «шарик на диске». Шарик и диск двигаются независимо, что позволяет контролировать отношение скольжения к качению, которое характерно для работы подшипника. На рис. 2 показаны результаты испытаний с использованием масла с агрессивными антиизносными присадками. На необработанной стальной поверхности образовались микротрещины, в то время как поверхность с оксидной плёнкой не показала следов повреждения.

1.2 Водородное охрупчивание

Чёрное оксидирование как способ пассивирования металлической поверхности может значительно уменьшить попадание атомарного водорода в подшипниковую сталь и защитить её от химических воздействий, о чём свидетельствуют результаты лабораторных испытаний на водородное охрупчивание образцов [11].

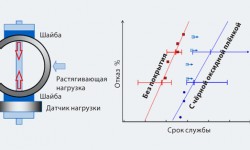

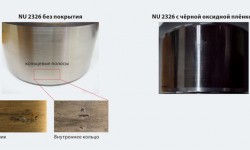

Для оценки величины водородного растрескивания в смазанных контактах образцов была создана специальная испытательная машина [12]. На рис. 3 показано внутреннее кольцо цилиндрического роликоподшипника с вырезанным сегментом. Образец зажимается в тисках до получения заданного значения растягивающей нагрузки на поверхность. Появление трещин на поверхности обусловлено попаданием атомарного водорода из смазки в материал кольца. Срок службы детали, который фактически зависит от стойкости металла к водородному охрупчиванию, определяется по времени, в течение которого кольцо находится под определённой растягивающей нагрузкой до момента появления трещин. На графике (см. рис. 3) показано, что срок службы колец с оксидной плёнкой дольше, чем у образцов без защитного покрытия.

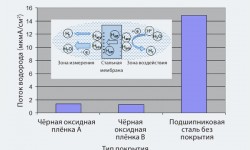

Защитные свойства оксидной плёнки также оцениваются в испытании на водородное охрупчивание образцов электрохимическим методом путём измерения количества атомарного водорода, проникшего через металлическую пластину. Эффективность покрытия определяется путём сравнения результатов измерения образцов с защитной плёнкой и без. На рис. 4 можно увидеть, насколько лучше защищены от попадания водорода образцы с чёрной оксидной плёнкой. Это связано с тем, что для прохождения через плёнку атом водорода должен быть ионизирован (как протон). Активное взаимодействие между ионизированными атомами водорода и анионами в оксиде железа делает защитную плёнку своего рода барьером, который тормозит скорость проникновения водорода [13].

1.3 Коррозия под воздействием влаги (коррозия в периоды простоя)

Большие перепады температуры способствуют образованию водного конденсата из-за влажности. Опасность воздействия воды нечасто упоминается в контексте ветряных установок. Однако хорошо известно, что растворённая вода может ухудшить функциональные свойства антиизносных присадок [14], и то, что свободная вода стимулирует процессы возникновения коррозии и попадания водорода [15], [16]. Вероятность возникновения коррозии возрастает, когда скопление влаги на деталях турбины происходит во время останова или в безветренных условиях [7].

Для микроструктуры оксидной плёнки характерна определённая пористость, обеспечивающая сцепление смазочных материалов или консервантов с поверхностью плёнки, что повышает влагостойкость и защиту от коррозии в периоды простоя. Испытания в камере для распыления соли [17] показали, что образцы с оксидной плёнкой намного более устойчивы к коррозии по сравнению с образцами без защитного покрытия (рис. 5).

2. Тяжёлые условия эксплуатации с недостаточным смазыванием или повреждением поверхности

2.1 Адгезионный износ, задиры или повреждения из-за проскальзывания

В случае недостаточного нагружения роликоподшипников, частота вращения их внутренних колец и комплектов роликов может значительно различаться, что приводит к проскальзыванию роликов по дорожкам качения [18]. Если оборудование эксплуатируется в сложных условиях (например, быстроходные валы редукторов ветряных установок), то работа в режиме холостого хода или изменение зон нагружения в некоторых случаях приводит к проскальзыванию. Следовательно, существует опасность возникновения задиров [19], [20].

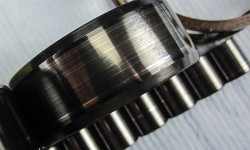

Испытания редукторов ветряных установок в режиме холостого хода показали эффективность защиты от повреждений при установке подшипников с оксидной плёнкой на быстроходных валах. На рис. 6 показаны повреждения поверхности ролика и внутреннего кольца без оксидного покрытия, которые появились после 45 минут работы на холостом ходу, тогда как детали с чёрной оксидной плёнкой не имели заметных повреждений после 30 часов работы.

Защитный механизм поверхностей с чёрной защитной плёнкой объясняется снижением трения после приработки, а также повышенной адгезией смазочного материала по сравнению с поверхностью без покрытия.

2.2 Поверхностные разрушения

Поверхностные разрушения происходят в результате поверхностной усталости по причине недостаточной толщины смазочной плёнки и, как следствие, высокого поверхностного напряжения (трения) [21]. При этом зубья передач более подвержены повреждению, чем подшипники.

Не являясь основной причиной неисправностей подшипников качения, поверхностные разрушения могут вызвать или ускорить появление других видов повреждений, таких как вмятины от загрязнений, выкрашивание и заклинивание [22]. Опасность разрушения поверхности можно уменьшить разными способами. Например, за счёт снижения поверхностного трения, перераспределения околоповерхностных напряжений, снижения давления в условиях смешанного смазывания, а также путём оптимизации приработки. Ещё одним средством являются защитные покрытия, к которым относится чёрная оксидная плёнка.

Несмотря на обширную теоретическую и экспериментальную базу знаний по данной проблеме в целом (см. дополнительно обзор литературы в [21]), вопрос эффективности применения покрытий для защиты от поверхностных разрушений пока остаётся недостаточно изученным. В связи с этим был проведён ряд экспериментов на роликах с чёрным оксидным покрытием [23]. Испытания проводились в лабораторных условиях на специальной машине [14], [21] с заданным соотношением скольжения к качению, определёнными условиями смазывания, температурой, нагрузкой и частотой вращения. Схема нагрузки испытательного стенда представлена на рис. 7 (вверху). Вращающийся валик малого диаметра (12 мм), взятый из сферического роликоподшипника, находится в контакте с тремя внутренними кольцами цилиндрического роликоподшипника. Ролик и кольца изготавливаются из подшипниковой стали согласно ANSI-52100 и могут быть отшлифованы до требуемой шероховатости. Во время испытаний условия варьировались от граничного до смешанного режимов смазывания. После испытаний компоненты осматривались на наличие поверхностных повреждений. После этого проводилось сравнение результатов, полученных для роликов без защитного покрытия и роликов с чёрным оксидированием.

Эксперименты показали, что чёрная оксидная плёнка способна обеспечить определённую степень защиты поверхности от повреждений в данных условиях испытаний [23] (см. рис. 7).

Для поверхностей с покрытием [23] был также выполнен параметрический анализ модели поверхностных разрушений [22] с учётом влияния трения, жёсткости и толщины покрытия. При этом удалось определить оптимальную толщину покрытия, при которой наблюдалось минимальное разрушение поверхности материала. Результаты экспериментальных и теоретических исследований подтвердили эффективность применения оксидной плёнки для защиты поверхности от повреждений и увеличения срока службы подшипников.

3. Испытания подшипников

Лабораторные испытания подшипников с чёрным оксидным покрытием осуществлялись в тяжёлых условиях смешанного смазывания. При этом подтвердился положительный эффект от использования чёрной оксидной плёнки в отношении приработки [24] и при эксплуатации подшипников в условиях смазывания с низким коэффициентом относительной вязкости.

Для проведения этого эксперимента все остальные испытания подшипников с чёрной оксидной плёнкой были временно приостановлены. Результаты показывают, что номинальный ресурс L10 у подшипников с чёрной оксидной плёнкой в 2-3 раза выше, чем у подшипников без покрытия.

В дополнение к результатам, полученным в ходе лабораторных испытаний подшипников и их компонентов, преимущества чёрного оксидирования для снижения риска преждевременных выходов из строя доказаны на практике. В своих отчётах производители ветряных турбин и редукторов подтверждают факт уменьшения количества отказов подшипников с чёрной оксидной плёнкой по сравнению с подшипниками без покрытия [25], [26].

При этом в ряде работ (см. [8] и [25]) отмечалось, что повторный нагрев до температуры, не превышающей температуру отпуска, способствует оптимизации и усилению микроструктуры без потери твёрдости и, следовательно, увеличению усталостного ресурса подшипника. Аналогичным образом, протекание процесса чёрного оксидирования при такой же температуре положительно влияет на микроструктуру поверхности стали, что выражается в уменьшении на >0,1 градуса полной ширины на уровне половинной амплитуды (FWHM) при рентгенодифракционном анализе (XRD).

Заключение

Эффективность подшипников с чёрной оксидной плёнкой подтверждена лабораторными и эксплуатационными испытаниями. Чёрная оксидная плёнка в определённой мере защищает поверхность деталей от воздействия трения и химических реакций, проникновения атомарного водорода, а также способствует повышению стойкости подшипников к воздействию высокой влажности (например, коррозия в периоды простоя). Кроме того, подшипники с чёрной оксидной плёнкой повышают уровень эксплуатационной безопасности и снижают риск отказа оборудования в результате адгезионного износа, появления задиров и поверхностных разрушений. Данные выводы были подтверждены успешными эксплуатационными испытаниями.

Резюмируя вышесказанное, можно говорить о том, что применение чёрного оксидирования компанией SKF обеспечивает повышенную защиту от повреждений компонентов подшипника. Подшипники с чёрной оксидной плёнкой могут использоваться как при производстве оборудования, так и в качестве замены подшипников на существующих ветроэнергетических установках. Это означает, что чёрное оксидирование может успешно применяться для всех типов подшипников, используемых в редукторах ветряных турбин. Для получения оптимальных эксплуатационных характеристик SKF рекомендует применять чёрное оксидирование для внутренних и наружных колец, а также тел качения подшипников.

Список литературы

[1] J.Rosinski, D.Smurthwaite, Troubleshooting wind gearbox problems, Gearsolutions 2010

[2] K.Stadler, How black oxide coating can make an impact on cutting O&M costs for wind turbines, Evolution #4 2013

[3] DIN 50938, Black oxide treatment of ferrous material

[4] K.Stadler, A.Stubenrauch, Premature failures in industrial gearboxes, Antriebstechnisches Kolloquium Aachen, ATK 2013 and Evolution #2 2013

[5] W.Holweger, Interaction of rolling bearing fatigue life with new material phenomenons, VDI Kongress “Antriebs-stränge in Windenergieanlagen” 2012

[6] H.Uyama, The mechanism of white structure flaking in rolling bearings, NREL workshop, Broomfield November 2011

[7] I.Strandell, C.Fajiers, T.Lund, Corrosion – one root cause for premature bearing failures, 37th Leeds-Lyon Symposium on Tribology, 2010

[8] J.Gegner, L.Schlier, W.Nierlich, Evidence and analysis of thermal static strain aging in the deformed surface zone of finish-machined hardened steel, PowderDiffraction 24-2009 pp45-50

[9] M.Reichelt, T.E.Weirich, J.Meyer, T.Wolf, J.Loos, P.W.Gold, M. Fajfrowski, TEM and nanomechanical studies on tribological surface modifications formed on roller bearings under controlled lubrication conditions. J. Mater. Sci. 41, 4543-4553 (2006)

[10] H.R.Pasaribu, P.M.Lugt, The Composition of Reaction Layers on Rolling Bearings Lubricated with Gear Oils and Its Correlation with Rolling Bearing Performance, Tribology Transaction, Vol. 55, 3, 351-356, 2012

[11] ASTM G38, “Standard practice for making and using C-ring stress-corrosion test specimens” and ASTM G148, “Standard practice for evaluation of hydrogen uptake, permeation and transport in metals by an electro-

chemical technique”

[12] B.Han, B.X.Zhou, R.Pasaribu, C-ring Hydrogen Induced Stress Corrosion Cracking (HISCC) — Tests in Lubricating Liquid Media, EuroCorr 2011 Proceeding

[13] R-H.Song, S-I.Pyung, R.A.Oriani, The hydrogen permeation through passivating film on iron by modulation method, Electrochemica Acta Vol 36, No. 5/6, pp. 825-831, 1991

[14] V.Brizmer, R.Pasaribu, G.E.Morales, Micropitting Performance of Oil Additives in Lubricated Rolling Contacts, Tribology Transactions, Vol. 56, 5, pp. 739-748, 2013

[15] R.J.K.Wood, Tribology and corrosion aspects of wind turbines, Wind Energy – Challenges for Materials, Mechanics and Surface Science, IoP, London 2010

[16] D.A.Jones, Principles and Prevention of Corrosion – 2nd Ed., Page 335, ISBN: 0-13-359993-0, 1996

[17] ASTM B117-09, Standard Practice for Operating Salt Spray (Fog) Apparatus

[18] M.Volkmuth, K.Stadler, R.Heemskerk, Slippage measurements in roller bearings, Antriebstechnisches Kolloquium ATK Aachen 2009

[19] R.Hambrecht, Anschmiererscheinungen in Wälzlagern bei Fettschmierung, PhD thesis, Erlangen 1999

[20] B.J.Scherb, J.Zech, A study on the smearing and slip behavior of radial cylindrical roller bearings, Schaeffler Group 2001

[21] G.E.Morales, K.Stadler, V.Brizmer, Understanding and preventing surface distress, Gear solutions 2012

[22] G.E.Morales-Espejel, V.Brizmer, Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings, Trib. Trans., 54, pp. 625-643, 2011

[23] V.Brizmer, A.Rychahivskyy, B.Han, Anti-Micropitting Performance of Black Oxide Coating, Word Tribology Congress, Turin 2013

[24] H.v.Lier, C.Hentschke, Untersuchungen zum Betriebsverhalten brünierter Wälzlager, VDI-Bericht Nr.2202, 2013

[25] J.Luyckx, Hammering Wear Impact Fatigue Hypothesis WEC/irWEA failure mode on roller bearings, NREL workshop, Broomfield November 2011

[26] SKF private communication to leading wind industry OEMs