Стабильный процесс

Подшипниковое решение, использованное в оборудовании пекарни Pågen, одной из крупнейших в Швеции, позволило добиться сокращения простоев и значительной экономии средств.

Пекарня Pågen в г. Мальмё – одна из крупнейших в Швеции. Круглосуточно и без выходных в ней выпекается хлеб, который каждый вечер доставляется из пекарни в продуктовые магазины по всей Швеции.

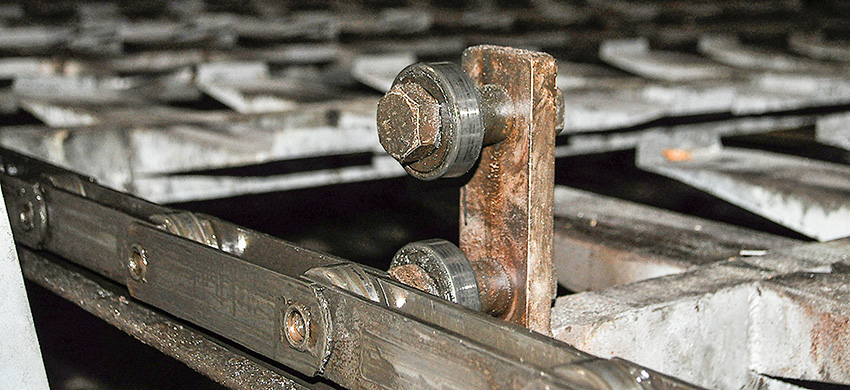

Одним из этапов процесса производства хлеба является брожение. «Участок подготовки опары крайне важен, – говорит Юхан Улофссон, специалист по планированию техобслуживания Pågen. – Через него проходит весь выпекаемый в формах хлеб, а это около 600 000 шт. в неделю». Расстойка тестовых заготовок перед подачей в печь производится на медленно движущемся конвейере, который оснащён 800 радиальными шарикоподшипниками. Они работают при температуре от 38 до 39 °C и влажности 80 %. Сейчас оборудование работает без нареканий, однако в начале 2000-х гг. процесс выпечки постоянно прерывался из-за выхода системы из строя. Раз в год компания была вынуждена закрывать этот производственный участок на 35 часов для замены всех радиальных шарикоподшипников. Для круглосуточно работающего предприятия это были очень дорогостоящие простои.

Повышенная эксплуатационная готовность

В пекарне Pågen в г. Мальмё, Швеция, участок подготовки опары остаётся надёжным звеном производственной цепочки на протяжении последних десяти лет благодаря радиальным шарикоподшипникам SKF с антифрикционным заполнителем Solid Oil. Факты за период 2006–2016 гг.:

- повышение эксплуатационной готовности и более эффективное использование производственных мощностей благодаря устранению внеплановых простоев (сокращение простоев примерно на 300 часов);

- отсутствие внеплановых простоев в течение всего периода, что позволило сэкономить средства;

- непрерывное надлежащее смазывание с помощью антифрикционного заполнителя Solid Oil;

- снижение затрат на подшипники примерно на 4000 евро в год;

- улучшение условий труда.

Кроме того, случались и внеплановые остановы из-за внезапного выхода компонентов из строя, когда у специалистов по техобслуживанию было лишь около пяти минут на устранение проблемы, прежде чем остановится всё производство и будет испорчено большое количество продукции. Также проблему представляли утечки смазочного материала, которые требовали тщательного мониторинга, не говоря уже об испорченной дорогостоящей продукции. В то же время температура и высокая влажность были причиной повышенного травматизма сотрудников на производстве, поэтому Pågen хотела минимизировать эти риски.

Дистрибьютор SKF в Мальмё обратился к SKF за решением, которое могло бы стать альтернативой стандартным радиальным шарикоподшипникам. SKF предложила радиальные шарикоподшипники с антифрикционным заполнителем Solid Oil, предназначенные, в том числе, и для работы в условиях повышенной влажности.

Дистрибьютор обеспечил монтаж подшипников с антифрикционным заполнителем Solid Oil и предоставил пятилетнюю гарантию, включавшую первичный монтаж подшипников на участке подготовки опары, а также ежегодный демонтаж отдельных подшипников конвейера для анализа и оценки в SKF.

За период с 2006 по 2016 гг. было проведено всего две замены подшипников. Несмотря на то, что стоимость шарикоподшипников с антифрикционным заполнителем Solid Oil была больше стоимости стандартных радиальных подшипников, Pågen удалось сократить продолжительность плановых простоев как минимум на 300 часов, и в течение пяти лет компания сэкономила 20 000 евро прямых затрат на подшипники. Благодаря техобслуживанию по фактическому состоянию, в рамках которого эксплуатируемые подшипники направляются для анализа в SKF, у Pågen и дистрибьютора SKF была достоверная информация о состоянии подшипников, что позволило отложить их замену на более позднее время.

За это время не случилось ни одного внепланового простоя.

Юхан Улофссон, специалист по планированию техобслуживания Pågen

«За это время не случилось ни одного внепланового простоя, – говорит Улофссон. – А это обеспечило значительную экономию времени и средств».

Поскольку радиальные шарикоподшипники SKF с антифрикционным заполнителем Solid Oil не требуют техобслуживания, также отсутствует необходимость в их повторном смазывании. За всё это время не было ни одного случая отбраковки продукции в связи с риском её загрязнения смазочным материалом. Это крайне важно, поскольку продукция должна соответствовать нормативным требованиям пищевой промышленности.

Благодаря снижению объёма работ на участке подготовки опары улучшились условия труда специалистов по техобслуживанию. Данное решение оказалось оптимальным для всех сторон.