Восстановление — растущий тренд

Спрос на восстановленные подшипники постоянно растет. Изначально интерес компаний объяснялся уменьшением затрат и сокращением времени поставки. Сегодня все больше предприятий обращаются к восстановлению ради большей экологичности и цикличности производства.

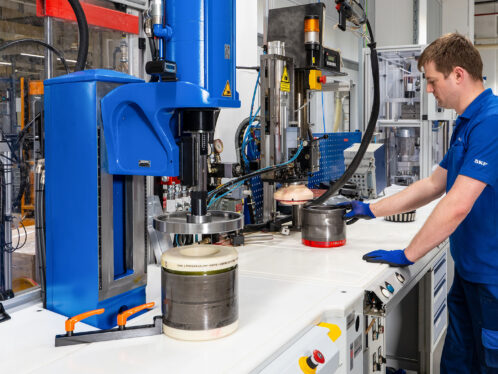

Ханнес Леопольдседер — руководитель промышленного сервисного центра SKF в Штайре (Австрия), одного из более чем 15 центров восстановления подшипников SKF по всему миру. Он рассказывает что восстановление подшипников процесс не новый, в тяжелой промышленности это практикуется уже 25 лет.

«В некоторых отраслях существует выраженная тенденция применять восстановленные подшипники для того, чтобы повысить цикличность и экологичность, — говорит Леопольдседер. — Однако чаще всего именно производители или операторы, для которых экологичность уже стоит на первом месте, более широко используют восстановление подшипников и действуют быстрее конкурентов».

«В этих компаниях мы встречаем самых заинтересованных людей, — продолжает он. — Это не просто покупатели и инженеры, но и те, кто отвечает за экологическую устойчивость предприятия. Их KPI не всегда связаны с финансами, но прежде всего — с сокращением выбросов углерода и повышением цикличности».

Ханнес Леопольдседер — руководитель промышленного сервисного центра SKF в Штайре (Австрия), одного из более чем 15 центров восстановления подшипников SKF по всему миру. Он рассказывает что восстановление подшипников процесс не новый, в тяжелой промышленности это практикуется уже 25 лет.

«В некоторых отраслях существует выраженная тенденция применять восстановленные подшипники для того, чтобы повысить цикличность и экологичность, — говорит Леопольдседер. — Однако чаще всего именно производители или операторы, для которых экологичность уже стоит на первом месте, более широко используют восстановление подшипников и действуют быстрее конкурентов».

«В этих компаниях мы встречаем самых заинтересованных людей, — продолжает он. — Это не просто покупатели и инженеры, но и те, кто отвечает за экологическую устойчивость предприятия. Их KPI не всегда связаны с финансами, но прежде всего — с сокращением выбросов углерода и повышением цикличности».

Новый центр на севере Швеции

Чтобы соответствовать этому тренду, в 2020 г. SKF основала в шведском Гётеборге первый Центр циклической экономики, локальное подразделение по внедрению решений цикличности для местных клиентов. За последние два года спрос на его услуги вырос вчетверо, и в апреле 2022 г. компания начала строительство нового центра в Кируне, на севере Швеции.

По словам Леопольдседера, выбор в пользу восстановления по сравнению с покупкой новых деталей часто требует изменения образа мышления. «Я замечаю, что переход к восстановленным подшипникам набирает обороты благодаря вниманию к экологии, — говорит он. — У процесса восстановления огромный потенциал».

Международные и государственные официальные органы принимают все больше и больше стандартов, связанных с повышением экологичности работы производителей, и подобные нормы будут стимулировать использование восстановленных подшипников. Однако, по словам Леопольдседера, это движение должно быть общим и основываться не только на стандартах, но и на спросе клиентов на более экологичные варианты.

«Все чаще покупатели учитывают не только экологичность первоначального изготовления продукции, но также доступность экологичных средств восстановления изделий по окончании срока службы и возможность повторного использования компонентов, — отмечает он. — Благодаря этому мы перейдем от линейной экономики по принципу «взять — произвести — потребить» к циклической экономике по принципу «сократить — многократно использовать — переработать»».

Восстановление подшипников ветрогенераторов

Ветроэнергетика — одна из новых отраслей, обратившихся к восстановлению подшипников (в данном случае турбинных) .

«Фокус ветроэнергетики направлен на устойчивое развитие, поэтому их интерес вполне понятен, — говорит Леопольдседер. — В этой отрасли уже много лет применяются восстановленные компоненты, например электроника и пластины, однако с восстановленными подшипниками они отставали.

Ветряки эволюционировали, увеличивались в размерах, увеличивался срок их службы. Теперь они проходят дополнительное техобслуживание, поэтому использование восстановленных подшипников стало гораздо более целесообразным».

Тяжелая промышленность стимулирует тренд

Первыми внедрили восстановление деталей те производители, у которых традиционно были высокие выбросы CO2, что принуждало их сокращать.

Я замечаю, что переход к восстановленным подшипникам набирает обороты благодаря вниманию к экологии. У процесса восстановления огромный потенциал

Ханнес Леопольдседер, руководитель подразделения промышленного сервисного центра SKF в Штайре (Австрия)

«Можно подумать, что подобные производители будут искать способы побольше сэкономить. Однако в таких сферах, как горно-добывающая промышленность, металлургия и производство цемента, любая экономия важна», — говорит Леопольдседер. Он приводит пару примеров успеха в металлургической отрасли.

SKF сотрудничает с одной сталелитейной компанией более 10 лет, и за это время восстановила более 39 000 подшипников, используемых в машинах непрерывного литья заготовок (МНЛЗ). Восстановление помогло компании сократить выбросы CO2 более чем на 65 тонн в год, а также свести к нулю отказы оборудования из-за подшипников. При этом ежегодные затраты, связанные с подшипниками для МНЛЗ, сократились примерно на 500 000 долларов США.

Другая сталелитейная компания поставила цель сократить выбросы CO2 на треть. В первую очередь приняли во внимание наиболее заметные источники выбросов, например доменные печи, однако в итоге постарались сократить выбросы везде, где только можно.

Слябовым МНЛЗ компании требуется замена около 2000 подшипников в год. Восстановление половины из них экономит 10 тонн стали, 62 000 кВт/ч энергии и предотвращает выброс почти 30 тонн CO2 в год.

Инструмент для расчета предотвращенных выбросов

Чтобы достичь подобной экономии, восстановление должно внедряться на уровне режима обслуживания. В SKF также используют инструмент Avoided Emission Calculator (калькулятор предотвращенных выбросов), приложение для внутреннего пользования, которое показывает объем выбросов CO2, предотвращенных благодаря приобретению восстановленных деталей вместо новых. Применение восстановленных деталей вместо новых позволяет сократить выбросы CO2 в среднем на 90 %. Что касается режима обслуживания, здесь также чрезвычайно важно определить оптимальную точку, когда отправлять подшипник на восстановление.

«Подшипник не может быть «слишком изношен», — говорит Леопольдседер. — Если он раз сломался, его уже не починить. Нужно проводить восстановление при таком уровне износа, когда его ещё можно вернуть в исходное состояние. Чрезвычайно важно сохранить этот баланс. Если восстановить подшипник слишком рано, мы впустую потратим доступный ресурс эксплуатации. Если ждать слишком долго, пока он не выйдет из строя, оригинальное изделие превратится в металлолом. Секрет максимальной экологической эффективности — восстановление подшипника в правильный момент».

По мнению Леопольдседера, чтобы найти баланс, необходимо сочетание мониторинга состояния и искусственного интеллекта с собственно восстановлением.

«Это уже происходит, — говорит он. — На одном целлюлозно-бумажном заводе в подшипники большого диаметра встроены датчики, контролирующие 700 производственных показателей. Выявляя дефекты до того, как те приведут к повреждениям, датчики помогают определить правильный момент для восстановления».

В будущем, по мнению Леопольдседера, нам следует брать пример с автомобильной промышленности. «Когда ломается двигатель грузовика, покупатель заказывает восстановление двигателя без каких-либо вопросов по качеству или условиям возвращения к почти новому состоянию, — говорит он. — Восстанавливают не обязательно конкретно этот двигатель, после обслуживания он может состоять из деталей разных машин, возможно, даже с разных концов света».

«На сегодняшний день мы восстанавливаем именно те подшипники, что прислал заказчик, и они возвращаются обратно, — продолжает Леопольдседер. — Если бы восстанавливаемые подшипники были изделием наподобие двигателя грузовика, затраты могли бы теоретически быть ниже, а сроки поставки короче, то есть в итоге обеспечивался бы один из важнейших факторов привлекательности восстановления».

Сокращение выбросов CO2

Восстановление и повторное использование подшипников общим весом 600 кг способно уменьшить выбросы CO2 на одну тонну и снизить углеродный след производителя до 90 % по сравнению с покупкой новых подшипников.

С точки зрения экологичности это не просто повторное использование и переработка, но также сокращение числа необходимых производственных процессов. При производстве нового подшипника задействовано 100 процессов, а для восстановления нужно только 10.

Восстановление на подъеме во всем мире

В апреле 2022 г. компания SKF начала строительство второго Центра циклической экономики в Кируне (Швеция). Он будет обслуживать клиентов на севере Швеции в горно-добывающей, металлургической, железнодорожной и целлюлозно-бумажной отраслях. Центр открыт в связи с повышением спроса на восстановление подшипников.

Первый Центр циклической экономики SKF открылся в Гётеборге в 2020 г. Это подразделение, предоставляющее комплексные решения местным клиентам, которое рассчитано на восстановление 13 000 подшипников в год. В его задачи входит восстановление подшипников, а также, что важно, опорных блоков, корпусов подшипников, уплотнений, и работа со смазкой. Продажи выросли вчетверо за два года, спрос продолжает расти.

Центры восстановления предлагают клиентам всестороннее обслуживание, в рамках которого оценивается показатель экологичности, например сокращение энергопотребления, выбросы CO2 и потребление смазки, а также экономический фактор, например повышение производительности и сокращение расходов.

У SKF более 15 центров восстановления по всему миру.

Как узнать, где можно сократить выбросы CO2

По мере того, как все больше клиентов учитывают влияние на окружающую среду при выборе поставщиков, подразделение SKF по услугам восстановления предлагает отчет с заключением о техническом состоянии изделия, задокументированное сокращение выбросов CO2 и гарантию, практически как у нового подшипника.

В SKF также разработали инструмент Avoided Emission Calculator (калькулятор предотвращенных выбросов), приложение для внутреннего пользования, которое может легко показать объем выбросов CO2, предотвращенных благодаря приобретению восстановленных деталей вместо новых. Применение восстановленных деталей вместо новых позволяет сократить выбросы CO2 в среднем на 90 %. Клиенты, выбирая SKF Remanufacturing Services и отправляя детали SKF, получают из приложения документацию с данными о том, каков их вклад в циклическую экономику.